金−锡合金电镀液的研究进展

黄明亮,阎艳,黄斐斐,方超

(大连理工大学材料科学与工程学院先进连接技术辽宁省重点实验室,辽宁 大连 116024)

随着电子工业的蓬勃发展与绿色产业的兴起,传统非环保型Sn–Pb钎料已被RoHS指令[1]禁止使用,无铅钎料成为发展的必然趋势。无铅Au–Sn钎料导热系数高、散热快,焊接强度高,无明显的热疲劳,电导率、延伸率及润湿铺展性能良好,可以实现免助焊剂焊接,在微电子器件和光电子器件封装领域(如微型激光器和大功率LED)具有重要的应用价值[2-3]。应用于工业生产的Au–Sn钎料通常指富金相的Au–Sn共晶合金,Au与Sn的质量分数分别为80%和20%(Au80Sn20),熔点为278 °C,共晶组织由ζ-Au5Sn相和δ-AuSn相组成(见图1)[4]。Au80Sn20共晶钎料的制备分为预置片法、丝网印刷法、蒸发/沉积法、 电镀法等。其中,电镀法具有成本低、工艺简单,镀层的形状和厚度可控,能够满足微区加工的要求,易于实现大规模生产等优势[5]。Au–Sn合金电镀液主要由水溶性金主盐和锡主盐、配位剂及各种添加剂组成,主盐提供沉积离子,配位剂和添加剂用于保持电镀液稳定性及改善镀层性能[6]。

图1 Au–Sn合金相图[4]Figure 1 Phase diagram of Au–Sn alloy [4]

良好的电镀液稳定性是电镀Au–Sn合金实现实际生产应用的关键,有利于获得成分稳定、厚度精准可控的Au80Sn20共晶合金镀层。因此,研究Au–Sn合金电镀液的稳定性具有重要的意义。Au–Sn合金电镀液主要分为氰化物体系和无氰体系。氰化物Au–Sn合金电镀液具有稳定性高、使用寿命长等优点,但氰化物属于剧毒物质,不符合绿色电镀的要求。无氰Au–Sn合金电镀液无毒、无污染,但稳定性较差。因此,开发稳定的无氰Au–Sn电镀液显得尤为重要。

1 氰化物体系Au–Sn合金电镀液

氰化物体系Au–Sn合金电镀液最大的优势是稳定性好和使用寿命长,因为电镀液中含有具备强配位能力的氰根离子(CN−),CN−可与Au(I)、Au(III)分别形成配合物[Au(CN)2]−和[Au(CN)4]−。它们的配位稳定常数分别为1038.7和1056[7]。一般来说,配位稳定常数越大,配合物越稳定,在电镀液中的解离程度越小,因此CN−对金离子具有强配位作用。此外,氰化物Au–Sn合金电镀液具有电流效率高,易得到结合力优良、均匀平整且光亮的Au–Sn合金镀层,适合工业化生产。

含[Au(CN)2]−或[Au(CN)4]−水溶性氰化物的盐可作为Au–Sn合金电镀液的金主盐,主要有氰化亚金钾[KAu(CN)2]、氰化亚金钠[NaAu(CN)2]、氰化金钾[KAu(CN)4]、氰化金钠[NaAu(CN)4]等。[Au(CN)2]−能够稳定存在于碱性、中性和弱酸性电镀液中,而[Au(CN)4]−只能在强酸性(pH < 3)电镀液中保持稳定。含[Au(CN)2]−的电镀液中,锡主盐可以是水溶性Sn(II)盐或Sn(IV)盐,包括氯化物、硫酸盐、草酸盐等,Sn(IV)盐在强碱性(pH > 12)电镀液中才可以单独存在。因此,一般选择Sn(II)盐作为Au–Sn合金电镀液的锡主盐。

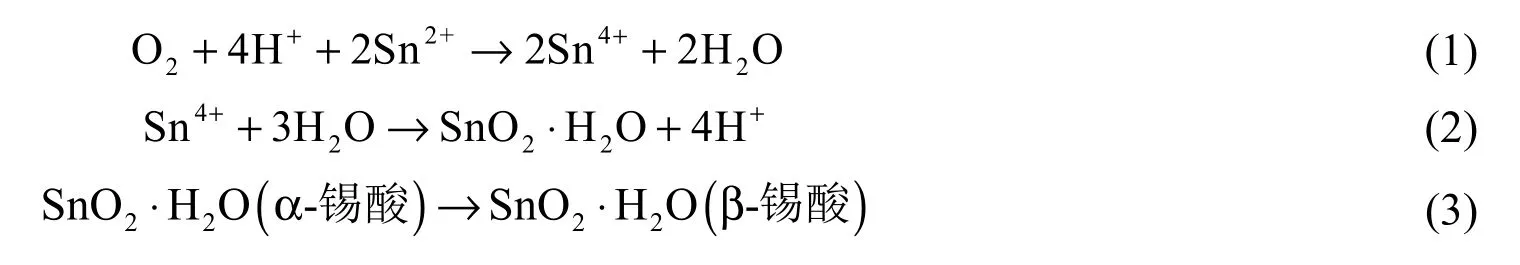

1933年,Kersten[8]首次提出一种碱性Au–Sn合金电镀液,电沉积获得白金色Au–Sn合金镀层,并应用于珠宝装饰。该电镀液中含有KAu(CN)2和K2SnO3,稳定性差,所得镀层表面不光滑,且易存在Sn(IV)水解的产物。因为在Au–Sn合金电镀液中Sn(II)容易被氧化成Sn(IV),Sn(IV)会发生水解而生成锡酸,锡酸再与电镀液中的其他物质形成复杂胶团结构的沉淀[9-10],具体反应见式(1)−(3)。可见CN−虽然可以稳定金离子,但无法抑制Sn(II)氧化和Sn(IV)水解。

在电镀液中加入合适的锡离子配位剂是使Au–Sn合金电镀液稳定的有效方法之一,例如加入柠檬酸、葡萄糖酸、苹果酸、草酸等有机酸。Hempel等人[11]开发的电镀液中,葡萄糖酸及其盐与Sn(II)的配位效果最佳;Kuhn等人[12]报道的电镀液中,Sn(IV)以草酸锡或草酸锡钾的形式存在。除了有机酸,焦磷酸盐也可以作为锡离子的配位剂。中山大学崔国峰等人[13]利用自然键轨道电荷分布和最低未占用分子轨道特性研究了[P2O7]4−与Au(I)和Sn(II)之间的配位行为,发现[P2O7]4−的氧原子与Sn(II)之间的配位作用强于Au(I)。

在电镀液中添加抗氧化剂可抑制Sn(II)氧化,提高Sn(II)的稳定性,羟基苯化合物(如邻苯二酚、对苯二酚、间苯二酚等)可以有效抑制Sn(II)氧化[14-15]。采用可溶性锡或锡合金作为电镀阳极[16]以及冷冻保存电镀液[17]都可以减少Sn(II)氧化,降低Sn(II)的氧化速率,减缓电镀液的失稳进程。定期补充金主盐和锡主盐也可以延长Au–Sn合金电镀液的使用寿命,保证镀层成分稳定[18]。

在Au–Sn合金电镀液中加入添加剂不仅可以稳定镀液,还能提高Au–Sn合金镀层的性能,常用的添加剂包括合金稳定剂、光亮剂、晶粒细化剂等。添加合金稳定剂有助于得到均匀平整的Au–Sn合金镀层,最有效的合金稳定剂是具有功能性亚胺官能团的聚合物,例如聚亚烷基亚胺化合物[14]。光亮剂能够提高 Au–Sn合金镀层的光亮度,一般选用高分子阳离子化合物或高分子阳离子表面活性剂,例如聚二烯丙基季铵盐、季铵盐改性纤维素等,这些添加剂还能提高Au–Sn合金镀层回流后的力学性能[19]。晶粒细化剂能够细化Au–Sn合金镀层的晶粒,常用的晶粒细化剂以镍、钴、砷、锑等金属的化合物为主[11-12]。有机化合物也可作为Au–Sn合金电镀液的添加剂,例如吡啶类化合物既可以提高Au–Sn合金镀层的致密性,还可以扩大沉积均匀镀层的电流密度范围[20-21]。

然而,氰化物电镀液有剧毒,使鱼类及其他水生物致死,造成农业减产,还易使人中毒甚至死亡。另外,游离的CN−会腐蚀光刻胶,导致在非沉积区域电镀上金属,不仅浪费材料,而且易破坏产品的电路[22]。目前,为符合绿色、可持续发展的理念,无氰电镀技术的开发成为主要研究方向。

2 无氰Au–Sn合金电镀液

无氰Au–Sn合金电镀液不稳定的主要原因有以下3点:(1)Sn(II)容易氧化生成易水解的Sn(IV)并形成沉淀;(2)Au(I)易歧化产生Au沉淀[23];(3)Au(I)或Au(III)与Sn(II)易自发反应生成Au沉淀。加入合适的配位剂和添加剂可以有效避免上述反应,获得稳定的Au–Sn合金电镀液。

无氰电镀Au–Sn合金的核心是在保证电镀液稳定性、镀层性能及工艺可操作性的基础上,寻找CN−的有效替代物与金离子配位。根据金离子配合物的类型,无氰Au–Sn合金电镀液可以分为氯化物体系、亚硫酸盐体系、乙内酰脲体系等。

2.1 氯化物体系Au–Sn合金电镀液

Au(III)与Cl−形成配合物[AuCl4]−,可以通过向电镀液中添加氯金酸钾(KAuCl4)、氯金酸钠(NaAuCl4)等来引入。[AuCl4]−的配位稳定常数为1026[7],氯化物体系电镀液的稳定性比氰化物电镀液低,需要加入配位剂来稳定金离子,例如亚硫酸盐、硫代硫酸盐、柠檬酸盐等。氯化物体系Au–Sn合金电镀液成分简单、成本低、阴极电流效率高,是早期应用的电镀液体系之一。但是氯化物体系电镀液稳定性较差,一方面,Au(III)易被还原成Au(I),Au(I)易发生歧化反应而析出Au颗粒,如式(4)所示;另一方面,Cl−易与Sn(II)反应生成碱式氯化亚锡沉淀。因此,氯化物体系Au–Sn合金电镀液的使用正在逐渐减少。

加拿大阿尔伯塔大学Ivey等人[24-25]对氯化物体系Au–Sn合金电镀液进行了详细的研究。他们开发的电镀液中含有KAuCl4、SnCl2、柠檬酸铵、L−抗坏血酸、Na2SO3等物质,其中柠檬酸铵既是Au(III)的配位剂,也是Sn(II)的配位剂,电镀液可以稳定存放3天。采用该电镀液可一步共沉积出Au80Sn20共晶合金镀层,但是重现性较差。另外,该体系Au–Sn合金电镀液稳定性较差,使用寿命短,镀速低(约1 μm/h),工艺复杂,难以满足实际工程应用的要求。

大连理工大学黄明亮课题组[26]对Ivey电镀液进行了测试分析和改良。结果表明,无论室温放置还是加热处理,电镀液都有黑色沉淀生成,沉淀中含有金、锡和氧元素。这是因为电镀液中部分Au(III)被还原成Au(I),生成的[AuCl]−发生歧化反应,生成了Au沉淀;而沉淀中出现锡元素是电镀液中Sn(II)转变为Sn(IV),Sn(IV)再水解生成沉淀导致的。因此,需要在电镀液中加入其他配位剂来提高电镀液稳定性,采用乙二胺四乙酸(EDTA)和焦磷酸钾(K4P2O7)替代柠檬酸铵后,电镀液在室温下可以放置数周,镀速达24 μm/h。

合肥工业大学汤文明等人[27]分别配制了含有氯金酸盐的Au镀液和含有SnCl2的Sn镀液,先采用双脉冲法在氯化物体系Au、Sn电镀液中分步电镀得到不同厚度的Au层和Sn层,再回流得到Au80Sn20共晶钎料,但该工艺需要配制2种不同的电镀液,焊接前要对镀层进行前处理,操作较为复杂。

2.2 亚硫酸盐体系Au–Sn合金电镀液

亚硫酸盐体系电镀液是目前研究最多的无氰Au–Sn合金电镀液体系之一。该体系的Au(I)以配合物[Au(SO3)2]3−的形式存在,其配位稳定常数为1026.8[7],通常以亚硫酸金盐(如亚硫酸金钠)的形式加入。亚硫酸盐体系电镀液无毒,分散能力和覆盖能力较好,获得的镀层均匀细致、延展性好。

电镀液稳定性差是亚硫酸盐体系电镀液的一个重要问题[7,23]。在酸性或中性条件下,电镀液与光刻胶具有良好的相容性,但是[Au(SO3)2]3−易自发分解生成,会转变为SO2气体逸出,Au(I)失去配体后将歧化生成Au沉淀,使电镀液失稳。在碱性条件(pH > 8)下,亚硫酸盐体系电镀液的稳定性相对较高,但是光刻胶在碱性电镀液中不稳定,在电镀过程中会污染电镀液,影响镀层性能。为了提高亚硫酸盐体系电镀液的稳定性,可以向其中添加2种或者多种辅助配位剂,有机胺类化合物的配位效果最佳,例如乙二胺、乙二胺四乙酸、甲胺、苯胺等。它们不仅能够提高电镀液的稳定性,还能扩大pH的适用范围,使亚硫酸盐体系电镀液可以在酸性或中性条件下使用[28]。

大连理工大学黄明亮课题组[29-30]研发的中性亚硫酸盐体系Au–Sn合金电镀液可一步共沉积得到成分稳定的Au80Sn20共晶镀层,并且重现性较佳。该电镀液以Na3Au(SO3)2和Sn(II)盐为主盐,Na2SO3、EDTA为配位剂,并加入了多种添加剂。该体系电镀液稳定性较好,加热到50 °C也不发生分解,在室温下可稳定存放8周。

为了稳定亚硫酸盐体系电镀液中的Au(I),防止Au(I)与Sn(II)发生氧化还原反应,可选择Sn(IV)化合物作为电镀液的锡主盐。日本电镀工程株式会社在其专利[31]中选择Na3Au(SO3)2和Sn(IV)盐组成中性Au–Sn合金电镀液,选用二硫基烷基化合物作为Au(I)的配位剂,硫代羧酸系化合物和糖醇类化合物作为Sn(IV)的配位剂,令Au(I)和Sn(IV)在电镀液中的稳定性提高。

2.3 乙内酰脲体系Au–Sn合金电镀液

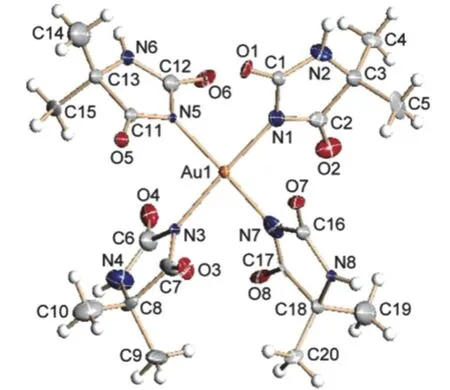

近年来,乙内酰脲体系无氰镀金电镀液逐渐被研究[32-33]。乙内酰脲的衍生物有1−甲基乙内酰脲(MH)、1,5,5−三甲基乙内酰脲(TMH)、5,5−二甲基乙内酰脲(DMH)等,它们均可与Au(I)或Au(III)形成配合物。其中,DMH的综合性能最好,极具开发研究价值。DMH的结构式如图2所示,它是具有一定刚性骨架的杂环化合物,环较稳定,与氮原子相连的氢原子较活泼,易与Au(III)键合形成配合物[Au(DMH)4]−,其配位稳定常数为1021。如图3所示,[Au(DMH)4]−中4个DMH分子的晶体结构不对称,正是这种特殊的结构使其可以在电镀液中保持稳定而不易分解。含[Au(DMH)4]−的电镀液无毒、稳定性较好,电流效率接近100%,可与基体和光刻胶兼容,易沉积得到均匀致密、光亮、可焊性良好的镀层。

图2 DMH的结构式[33]Figure 2 Molecular formula of DMH [33]

图3 [Au(DMH)4]−的三维结构[33]Figure 3 Three-dimensional sketch of [Au(DMH)4]− [33]

将DMH应用于无氰电镀Au–Sn合金时,仍然需要解决Au(I)或Au(III)与Sn(II)之间的自发氧化还原问题,因此电镀液中需要加入多种配位剂。大连理工大学黄明亮课题组[34-35]发现在由[Au(DMH)4]−、Sn(II)盐、Na2SO3、焦磷酸盐等组成的Au–Sn合金电镀液中Au(III)和Sn(II)得到了充分的配位,在室温下存放3个月仍能保持稳定,即使在较高温度(70 °C)下长时间加热也依然澄清透明,具有极佳的稳定性。采用该体系电镀液制备的Au80Sn20共晶合金镀层均匀平整,呈现镜面光亮,属于纳米晶镀层,具有良好的抗腐蚀性和可焊性。

2.4 其他体系Au–Sn合金电镀液

除了上述体系的无氰Au–Sn合金电镀液外,还有其他无氰体系电镀液也被不断研究和开发。例如,Vicenzo等人[36]将pH < 1.0的酸性硫脲溶液添加到Na3Au(SO3)2溶液中,得到配合物Au[CS(NH2)2]+2,再加入SnSO4溶液,形成的Au–Sn合金电镀液可以稳定存放数周,通过脉冲电镀可得到Au80Sn20共晶镀层。崔国峰等人[37-38]采用柠檬酸金钾(KAu2N4C12H11O8)作为Au–Sn合金电镀液的金主盐,柠檬酸金钾的稳定性较高,溶于电镀液中不会产生游离的CN−,无毒,对环境十分友好,所得Au–Sn合金镀层结构紧密、颜色均匀,具有较好的可焊性及耐酸碱性能。

采用非水溶液替代水溶液作为电镀液的溶剂是防止Sn(II)氧化及Sn(IV)水解的一种很有前景的方法。非水溶液溶剂的挥发性低、毒性小、性质稳定、溶解性好、导电性强,被称为“绿色溶剂”。华东电子工程研究所刘东光等人[39]开发的电镀液采用物质的量比为1∶2∶4的氯化胆碱、尿素和乙二醇的混合离子液体作为溶剂,向其中添加HAuCl4、SnCl2、Na2SO3、丁二酸及其他添加剂,电沉积获得了锡质量分数为72% ~ 85%的Au–Sn合金镀层。

3 结语

采用电镀法可以在微区制备出不同形状和厚度的Au80Sn20共晶合金镀层,得到的钎料凸点尺寸小,满足电子封装技术微型化的发展需求。从技术进步和环境保护的角度来看,无氰电镀Au–Sn合金的研究和开发迫在眉睫。但是目前无氰Au–Sn合金电镀液仍存在稳定性差、使用寿命短,沉积速率低,镀层成分会随电流密度或温度变化而大幅度波动等缺点。因此,未来无氰电镀Au–Sn合金的研究重点主要集中在以下几方面:

(1) 寻找更良好的配位剂和添加剂来改善电镀液稳定性及镀层性能。

(2) 开发电镀液的维护方法,通过定期补充、分隔阴极和阳极等方法来延长电镀液的使用寿命。

(3) 改变电镀方式来提高沉积速率,例如采用换向脉冲电镀技术。

(4) 选择叠层电镀法,沉积不同厚度的AuSn相层和Au5Sn相层,组成Au80Sn20共晶合金镀层,从而解决镀层成分波动大的问题。

虽然,在实际电子工业生产中尚未实现无氰电镀Au–Sn合金的大规模应用,但是随着相关研究的不断深入,无氰Au–Sn合金电镀液必将取代氰化物Au–Sn合金电镀液,并被广泛应用于电子封装制造技术领域。