垃圾焚烧发电厂高参数蒸汽的应用分析

文_刘建超 龙净能源发展有限公司

近几年高参数蒸汽机组在垃圾焚烧发电厂应用量逐渐增多,通过提高蒸汽温度、压力来提高电厂循环热效率,增加发电量。

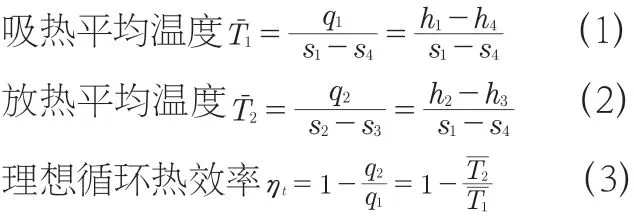

1 蒸汽参数与循环热效率

理想状态下单位质量的水在锅炉中吸热,汽化为饱和蒸汽,饱和蒸汽在锅炉过热器中继续吸热成为过热蒸汽,过热蒸汽进入汽轮机膨胀做功,膨胀做功后的乏汽进入凝结器凝结成水,释放出汽化潜热,给水泵将凝结水加压后重新送入锅炉完成一个循环,即朗肯循环。

吸热量q1=h1-h4,是指给水在锅炉内吸收的热量。

放热量q2=h2-h3,是指汽机排汽在凝汽器内凝结成水释放出的汽化潜热。

要提高循环热效率,主要是提高吸热平均温度T1ˉ,降低放热平均温度Tˉ2=。

提高循环热效率的主要方式有:提高蒸汽初参数(提高汽轮机入口蒸汽温度及压力)、降低排汽参数(汽轮机排汽压力及温度等)、采用蒸汽再热。

1.1 提高汽轮机入口蒸汽温度

当汽轮机入口蒸汽压力和排汽压力不变时,提高入口蒸汽温度。蒸汽温度提高,平均吸热温度随之提高,放热过程平均温度不变,循环热效率提高。

汽轮机入口蒸汽温度提高主要受设备材料耐热性能限制。焚烧锅炉受热面管壁温度与金属腐蚀速度的关系曲线见图1。垃圾焚烧锅炉设计时,一般要求高温过热器进口烟气温度不高于600℃,正常运行在580℃左右。为了减轻高温腐蚀风险,垃圾焚烧发电机组主蒸汽温度主要有400℃和450℃两种,少数采用485℃。

图1 腐蚀速度与管壁温度的关系

1.2 提高汽轮机入口蒸汽压力

当汽轮机入口蒸汽温度和排汽压力(排汽温度随之确定)不变时,入口蒸汽压力提高。当汽轮机入口蒸汽压力升高,气化温度随之升高,平均吸热温度升高,循环热效率提高。随着压力升高,给水饱和温度提升变缓,循环热效率提升幅度下降。

汽轮机入口蒸汽压力的提高主要受汽轮机排汽湿度和水冷壁防腐性能的限制。随着汽轮机入口蒸汽压力的提高,蒸汽膨胀至排汽压力时的蒸汽湿度加大,会浸蚀末级叶片,影响安全运行。为了克服湿度的限制,发电厂可以采用蒸汽再热来降低汽轮机排汽湿度。

提高汽轮机入口蒸汽压力,给水饱和温度升高,水冷壁腐蚀风险加大。4.0MPa提升到6.4MPa给水饱和温度升高30℃,水冷壁需要采取防腐措施。目前高参数压力大多数不超过6.4MPa,仅光大苏州四期、广环投从化和康恒三河项目采用了超高压(约13MPa)参数。

1.3 降低蒸汽排汽参数

当汽轮机入口蒸汽温度和压力不变时,降低排汽压力。当排汽压力降低时,平均放热温度随之降低,循环热效率提高。

排汽压力的降低主要受冷却水温度限制。工质饱和温度与饱和压力是一一对应的,降低排汽压力势必会导致冷凝器中的饱和温度降低,而饱和温度需要高于冷却水温度,才能保证系统的正常运行,所以,排汽压力实际运行中很难降低。

1.4 蒸汽再热

蒸汽再热就是将汽轮机做过部分功的蒸汽抽出来,送到再热器中加热,提高温度后再引回汽轮机中再继续做功的过程。在其他条件不变时,采用蒸汽再热,可以提高吸热过程平均温度,从而提高循环热效率。

蒸汽再热会改变汽轮机的结构、布置及运行方式,设备投资及维护费用增加。因此,只有高参数大容量机组考虑蒸汽再热才是经济的。在垃圾焚烧发电中很少采用蒸汽再热。目前只有光大江阴三期(6.4MPa、450℃/420℃)、广环投从化(12.6MPa、450/420℃)、光大苏州四期(13.7MPa、450℃/420℃)和康恒三河(13.5MPa、450℃/199℃)等少数项目采用了再热循环技术。

2 不同蒸汽参数的应用

目前垃圾焚烧行业余热锅炉的主蒸汽参数主要分为两类:一类是中参数,即中温中压参数(4.0MPa、400℃或4.0MPa、450℃);另一类是高参数,即中温次高压(5.3MPa、450℃或6.4 MPa、450℃和次高温次高压参数6.4MPa、485℃)和中温超高压参数(13MPa、450℃)。

中温中压(4.0MPa、400℃)仍然是目前在用最多的蒸汽参数。河北某项目600t/d的焚烧炉配套4.0MPa,400℃的中温中压余热锅炉,配置12MW凝汽式汽轮发电机组。设计入炉垃圾热值7100kJ/kg,焚烧炉垃圾处理量25t/h。锅炉额定蒸发量为59.55t/h,汽轮机发电功率为10.73MW,全厂热效率为21.8%,入炉吨垃圾发电量为429kWh。

浙江某项目2×500t/d的焚烧炉配套4.0MPa,450℃的中温中压余热锅炉,配置25MW凝汽式汽轮发电机组。设计入炉垃圾热值7535kJ/kg,焚烧炉垃圾处理量41.66t/h。锅炉额定蒸发量为96.82t/h,汽轮机发电功率为19.54MW,全厂热效率为22.4%,入炉吨垃圾发电量为469kWh。

广州李坑电厂是国内首家采用中温次高压蒸汽机组的垃圾焚烧发电厂。随后深能、光大、康恒等企业都开始在部分项目上采用高参数机组,特别是近几年随着垃圾热值提升、焚烧规模增大,高参数机组得到更多的采用。光大环保采用中温次高压(6.4MPa、450℃),中温次高压和蒸汽再热(6.4MPa、450/420℃),中温超高压和蒸汽再热(13.7MPa、450/420℃)技术后,随着蒸汽参数升高和蒸汽再热技术应用,热效率得到提升,吨垃圾发电量随之增加。

随着蒸汽参数升高,全厂热效率随之提高,发电量增加。当入炉垃圾低位热值为1900kcal/kg,余热锅炉效率为82%时,采用不同主蒸汽参数全厂发电效率和入炉垃圾吨发电量如表1。

表1 蒸汽参数和全厂效率

3 典型高参数项目分析

3.1 项目一

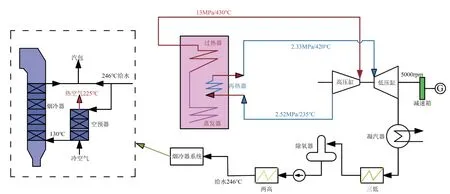

项目一设计处理规模为3000t/d,采用4×750t/d炉排炉,配置2台凝汽式汽轮机,采用中温超高压(13.7MPa、450℃)、高给水温度、蒸汽再热和高转速汽轮机技术,全厂循环热效率预计达到31%,其系统如图2所示。

图2 项目一热力系统图

13.7MPa、450℃的主蒸汽进入汽轮机高压缸做功,蒸汽参数下降到2.52MPa、235℃时全部从高压缸排出,进入炉内再热器将235℃、2.52MPa的蒸汽加热到2.33MPa、420℃后,再进入汽轮机低压缸做功。

项目一蒸汽再热采用炉内再热的方式,增加了高温腐蚀的风险。此外,汽机系统采用三级低加、一级除氧和两级高加共六级回热,将给水温度升高到240℃,减少了热量损耗,但给水温度高于省煤器出口烟气温度无法直接进入省煤器,又采用给水对一、二次风进行加热,使给水温度降到130℃再进入省煤器,增加了设备投资。

3.2 项目二

项目二设计处理规模为2000t/d,采用2×1000t/d炉排炉,配置1台凝汽式汽轮机,采用中温超高压(13.5MPa、450℃)、蒸汽再热和高转速汽轮机技术,全厂循环热效率约32%,其系统图如图3所示。

图3 项目二炉外除湿再热技术

13.5MPa、450℃的主蒸汽饱进入汽轮机高压缸内做功,蒸汽参数降到1.65MPa、203℃时进入饱和状态,后面的叶片全部是带水运行的,当蒸汽参数降到0.35MPa、139℃时,已经是10%的带水运行,汽机叶片所能承受的极限了。此时将蒸汽全部排出,进行除湿,同时进行少量加热。采用1.65MPa、203℃的饱和蒸汽将0.35MPa、139℃的饱和蒸汽加热到0.35MPa、199℃的过热蒸汽,然后进入汽轮机低压缸进行做功。汽机系统采用两级低加和一级除氧回热,将给水温度加热至150℃,降低了热量损耗。

项目二采用汽水分离再热器(MSR)对高压缸排汽进行除湿并再热。MSR除湿段采用双钩分离结构,惯性撞击实现汽水分离,除湿效率≥95%;采用汽机排汽对再热器进行加热,再热器位于炉外,无高温腐蚀风险。

4 不同蒸汽参数经济性分析

以某项目500t/d焚烧炉为例,渗滤液15%,入炉垃圾热值按7500kJ/kg计算,厂用电率15%。二、三烟道受热面面积合计573m2,合金堆焊和感应熔焊涂层按照9000元/m2,运营期按28a,电价按0.65元/kWh,在汽轮机变化不大的条件下,对目前采用较多的几种蒸汽参数的经济性进行分析,见表2。

从表2可以看出,蒸汽参数从4.0MPa、400℃到6.4MPa、450℃,运营期内增加收益高于投资成本。6.4MPa、450℃的蒸汽参数继续升高温度到485℃时,设备投资和运营成本大幅上升,运营期内收入反而减少。

表2 蒸汽参数运行期经济性比较

主蒸汽压力为4.0MPa时,温度从400℃升高到450℃,设备投资增加10%,发电效率可以提高约1%,水冷壁寿命不变,主要是过热器更换成本增加95%,但增加发电收入高于温度升高引起的投资运营成本,运营期内可增加收入2625万元。

主蒸汽温度为450℃时,压力从4.0MPa升高到6.4MPa,水冷壁需要进行防腐处理,设备投资增加约150%,发电效率提高2.5%左右,过热器更换成本增加23%,水冷壁更换成本多3500万元,但增加发电收入远高于压力升高引起的投资运营成本,运营期内可增加收入8473万元,比4.0MPa、400℃蒸汽参数机组增加收入11098万元。

主蒸汽压力为6.4MPa时,温度从450℃升高到485℃,过热器需要采用更高性能的合金钢,设备投资增加24%,发电效率可以提高约0.5%,水冷壁更换成本不变,主要是过热器更换成本增加125%,增加发电收入低于温度升高引起的投资运营成本,运营期内收入减少1700万元,比4.0MPa、400℃蒸汽参数机组增加收入9398万元。

5 结语

随着蒸汽参数提高,全厂热效率提高,发电量增加。在主蒸汽温度选择上,建议采用450℃,主蒸汽温度高于450℃时高温过热器腐蚀速率大大提升,需要采用更高级的材质,增加了投资成本和运行风险。建议主蒸汽压力不超过6.4MPa,压力增加将引起换热管壁厚增加,水冷壁防腐投资增加,而且循环热效率提升幅度随着压力提升逐步放缓。