基于AKMC方法研究Mn对Cu团簇析出的影响

贾丽霞,贺新福,*,王东杰,商红慧,吴 石,曹金利,豆艳坤,曹 晗,王 瑾,杨 文

(1.中国原子能科学研究院 反应堆工程技术研究所,北京 102413;2.中国科学院 计算技术研究所 计算机体系结构国家重点实验室,北京 100190)

RPV钢辐照脆化是制约其安全服役的关键因素。富Cu团簇、溶质缺陷团簇等是引起RPV钢辐照脆化的基本微观结构。研究这些团簇的形核机理对材料服役性能预测及成分优化具有一定作用。

RPV钢中Cu团簇析出的基本过程是:首先在BCC_Fe中析出共格的BCC结构的富Cu团簇,随着该富Cu团簇的尺寸不断增加,当其临界半径超过2 nm时发生相变,经过9R→3R两种结构后最终转化为FCC相[1]。在RPV钢中除FeCu外,还存在多种合金元素,如Mn、Ni等。Styman等[2]利用APT技术观察到了RPV钢辐照后会析出富Cu团簇,其中Cu为核芯,Mn/Ni在外围。Koyama等[3]指出,Ni和Mn原子在相分解初期即进入富Cu相;当Cu在团簇中的浓度达到平衡值时,Mn和Ni原子移向富Cu团簇与基体的界面区域。Zhang等[4]利用非经典形核理论,研究了Ni和Mn对BCC_FeCu合金中铜团簇析出的影响,结果表明,Ni和Mn会降低BCC_Cu团簇析出的形成能,从而促进Cu团簇的析出,同时Ni会在颗粒-基体界面显著富集。Osamura等[5]利用SANS技术研究了FeCuMnNi四元合金在相分离初期的结构变化,结果表明,Ni、Mn会在FCC_富Cu析出物外围偏析,Ni和Mn会促进FCC_Cu相析出。Miller等[6]基于SANS和ATP技术研究了中子辐照后FeCu、FeCuMn模型钢中团簇析出行为,发现FeCuMn合金中析出物的数密度较FeCu合金中的高1个量级。Glade等[7]利用PAS和SANS技术研究了中子辐照至低剂量后FeCu、FeCuMn合金钢中团簇析出行为,发现Mn会降低析出物的尺寸、增加其数密度。Maury等[8]利用SANS技术研究了电子辐照下Mn和Ni对Fe中Cu团簇析出的影响,结果表明FeCuMn体系中的团簇尺寸大于FeCuNi和FeCu体系中的,Mn对Cu团簇动力学行为有重要影响,Mn促进FCC_Cu相的形成。Gorbatov等[9]利用统计热力学模拟并基于从头算相互作用势,研究了FeCuNi、FeCuMn体系中Mn、Ni对Cu团簇析出的影响,结果表明,Ni通过向沉淀-基体界面偏析促进Cu析出,而Mn影响较弱。Shabadi等[10]基于PAS和APT技术研究了FeCu、FeCuMn两种合金短时时效后团簇演化行为,结果表明,Mn会增加团簇的尺寸和数密度,提高合金的析出动力学;但由于时效时间较短,Mn未在Cu团簇中出现明显聚集现象。Li等[11]研究了Fe1%Cu和Fe1.2%Cu2.2%Mn在450 ℃热老化不同时间后的团簇析出行为,结果表明,Mn的添加对析出物硬化的影响较温和。从以上文献调研结果可知,Mn对团簇析出的影响还未明确定论。

原子动力学蒙特卡罗(AKMC)方法是研究团簇形核机理、团簇合金成分分布的有利工具。为揭示Mn对BCC_Fe中Cu团簇析出的影响,本文利用AKMC方法研究不同Mn含量的FeCuMn体系中Cu团簇析出行为,分析Mn含量对Cu团簇析出行为的影响。

1 计算方法

利用基于点阵的AKMC方法研究FeCuMn体系在热老化条件下Cu团簇的析出行为。利用自主开发软件MIET_AKMC和MISA_KMC开展本研究。MIET_AKMC(软件著作权号:2019SR0500993)是可模拟热老化及辐照条件下FeCuMnNi合金中团簇析出行为及团簇扩散行为的串行软件。MISA_KMC(基于规则点阵空位驱动材料微结构演化的原子动力学蒙特卡罗模拟软件,软件著作权号:2020SR1915368)是可模拟热老化条件下FeCuMnNiSi合金中团簇析出行为的并行软件。热老化条件下体系内缺陷为空位,因此微结构演化是由空位跃迁驱动的,在AKMC模型中需考虑空位跃迁机制;辐照条件下缺陷包括空位和间隙,因此微结构演化模拟需考虑空位跃迁和间隙跃迁机制。本文主要研究热老化条件下微结构演化行为,因此不再介绍间隙机制模型。两个软件中热老化条件下团簇析出的基本过程是由空位与原子交换驱动。原子扩散是通过将基体中的空位与其周围8个1nn近邻中的任何1个交换位置实现。根据交换事件发生的概率确定进行交换的近邻原子。跃迁概率是依据过渡态理论,通过跃迁后、跃迁前体系能量差获得:

ω=ν0exp(-Ea/kBT)

(1)

(2)

Fe—Fe、Cu—Cu、Mn—Mn等同类原子的对势键能通常是基于纯合金的内聚能获得:

(3)

此处需对1nn键能与2nn键能关系进行设定。

Fe—Cu、Fe—Mn等不同类原子间的键能通常是基于混合能(mixing energy)、界面能来获得:

(4)

(5)

Fe—Vac键能可通过纯BCC_Fe中空位形成能获得:

(6)

此处需对1nn键能与2nn键能关系进行设定。

Cu—Vac、Mn—Vac、Cu—Mn、Vac—Vac键能可通过BCC_Fe中Vac—Cu、Vac—Mn、Vac—Vac结合能获得:

(7)

具体计算方式以及FeCuMn采用的对势函数参考文献[12]。

每个AKMC步后,空位与周围的1个近邻原子发生位置交换,模拟时间增加。时间增加遵循时间暂留算法[16]。

(8)

为分析Mn含量对团簇析出的影响,利用AKMC方法研究了FeCuMn体系(Cu含量为1.34%,Mn含量为0%、0.27%、1.2%、3%、5%)中团簇析出过程。模拟体系box大小为100×100×100,空位数为1,温度为573 K。模拟box采用三维周期性边界条件。

AKMC模拟时,体系内空位浓度远高于573 K时体系内平衡状态空位浓度,即AKMC模拟为加速模拟。为得到团簇析出的真实物理时间,需将AKMC模拟时间转化为真实物理时间:

(9)

式中:tMC为AKMC模拟时间;CVac,sim=1/(100×100×100×2),为模拟体系中空位浓度;CVac,real为真实空位浓度;treal为真实物理时间。CVac,real的精确计算较复杂,通常采用简易模型,认为空位浓度与空位形成能及温度有关:

(10)

更精确的计算需考虑溶质元素浓度对其影响,如二元体系中可依据下式[13]计算:

(11)

由于本文模拟涉及三元合金,CVac,real准确计算更复杂。而由式(9)可知,AKMC模拟时间与真实物理时间呈正相关。本文主要目的是分析Mn含量对富Cu团簇析出影响,选用AKMC模拟时间作为时间轴,并不影响结果分析,因此本文选用AKMC模拟时间作为时间轴,后续将会关注AKMC模拟时间与真实物理时间的精确转化关系,提高AKMC模拟时间与真实物理时间转换的准确性。

Bonny等[17]通过分析团簇形核长大过程的尺寸分布,推测Cu团簇可长大的临界尺寸为5~8个原子。Khromov等[18]也指出663 K下,当Cu含量为1.34时,临界籽核中所含原子数应为8.2。本文采用8作为团簇分析时截断尺寸。剔除基体中的Fe原子,利用Ovito软件[19]进行团簇分析。截断半径为1nn近邻,即当两个溶质原子间距离小于1nn近邻时,这两个原子属于同一个团簇。团簇截断原子数为8,即当包含原子数大于8时,认为形成1个团簇。

对每个团簇,假设其形状为球形,则它的体积可通过原子数乘每个原子平衡体积来获得:

(12)

利用AKMC方法可研究小溶质-缺陷团簇的扩散能力,具体计算方法如下:构建小box(10×10×10),在其中放置1个溶质-缺陷团簇复合体,其他位置均为基体元素Fe,追踪溶质-缺陷团簇的质心位置,当溶质-缺陷团簇的任何1个原子离开其他原子且距离大于5nn(5近邻)时模拟结束,记录模拟时间τlife和跳跃次数njumps;100次独立(Nsim=100)的MC模拟后,对结果进行统计分析。

(13)

同样,可得到缺陷复合体的扩散系数D(T):

(14)

(15)

(16)

根据不同温度下平均寿命τlife(T),可类似得到分解能Ediss和相应的前置因子τ0:

τlife(T)=τ0exp(Ediss/kBT)

(17)

2 结果及讨论

为研究体系中Mn含量对团簇析出的影响,分析了FeCuMn(Mn含量变化)中团簇平均尺寸和数密度随模拟时间的演化关系,结果如图1所示。热老化过程中,团簇析出行为遵循经典形核理论,即遵循形核-长大-粗化的基本过程:在形核阶段,团簇的尺寸和数密度均不断增加;在长大阶段,已形核的小团簇不断吸引周围的原子而长大,但不再有团簇析出发生,因此团簇的尺寸不断增加,数密度基本保持不变;在粗化阶段,由于存在大团簇吃小团簇的行为,团簇的尺寸不断增加,数密度不断减小。

从图1可知,当模拟时间为1 s时,数密度达峰值,对应的半径约0.32 nm,转化为对应的原子数约为18。当模拟时间为20 s时,团簇的平均半径为0.42 nm,即所含平均原子数>40。当模拟时间小于1 s时,Mn对团簇尺寸无影响,仅影响数密度。当模拟时间大于1 s时,Mn对团簇尺寸和数密度均有影响。为此分析了模拟时间t=0.1、0.8、1、10、20 s时团簇原子数分别在[8,17]、[18,40]、[41,max] 3个区间的尺寸分布,如图2所示。

图1 573 K温度下不同Mn含量的FeCuMn体系中团簇平均半径、数密度随模拟时间演化关系Fig.1 Evolution of average radius and number density of clusters with simulation time in FeCuMn alloys with different Mn contents at 573 K

图2 t=0.1、0.8、1、10、20 s时团簇原子数在3个区间的尺寸分布Fig.2 Size distributions of clusters with atoms in 3 ranges with simulation time of 0.1, 0.8, 1, 10 and 20 s

从图2中可知,当t≤1 s时,团簇平均原子数小于18,即处于形核阶段;当t=10 s,团簇平均原子数以[18,40]区间为主,这表明此时处于长大阶段;t=20 s时,团簇平均原子数以[18,40]和大于40为主,且两个区间数目相差不多,表明处于缓慢的粗化阶段。图1也表明,AKMC可模拟团簇析出的形核、长大阶段,而粗化阶段变化较缓慢,这是由于空位和Cu间相互作用较强,空位被束缚在Cu团簇中间,限制了体系的演化。

当Mn含量从0%增加为0.27%、1.2%时,团簇平均半径减小,而数密度峰值明显增加;当Mn含量为1.2%、3%、5%时,平均尺寸变化不大,数密度峰值明显增加。Mn的加入对半径影响较小(差值<0.1 nm),但对数密度影响较大(为倍数关系)。这表明Mn的加入具有促进团簇形核、长大,增加其形核数密度的作用。Li等[11]研究发现,FeCu体系中加入Mn后,在热老化的初始阶段,FeCuMn体系中数密度较FeCu体系数密度高;Shabadi等[10]研究了FeCu、FeCuMn两种合金短时时效后团簇演化行为,结果表明,Mn会增加团簇的尺寸和数密度。本模拟也表明,在团簇形核、长大初始阶段,Mn的加入会提高团簇数密度。

通常认为Mn较Cu原子尺寸小,因此产生晶格不匹配应变能垒较低,会降低Cu团簇形成能,从而促进团簇形核[4]。AKMC采用刚性点针模型和对势函数,并没有考虑晶格不匹配度的影响,因此Mn对Cu团簇析出的影响需结合团簇成分及缺陷扩散行为进行分析。本文主要采用AKMC方法模拟FeCuMn合金中团簇析出行为,其中Cu含量为1.34%,Mn含量最高为5%,因合金元素含量较低,可认为是稀有合金,且Cu、Mn与Fe在元素周期表排序相近;同时本文主要模拟团簇析出形核过程,在此过程中,团簇析出均为BCC共格相。综上,由于合金元素含量低且析出团簇为共格析出,可认为采用刚性点阵模型误差较小。对于晶格畸变较大的高熵合金、高浓度合金钢(Fe12Cr等);不易采用刚性点阵模型描述,而应采用原子位置可弛豫的off-lattice的AKMC模型,详情可查阅文献[20]。

2.1 团簇成分分析

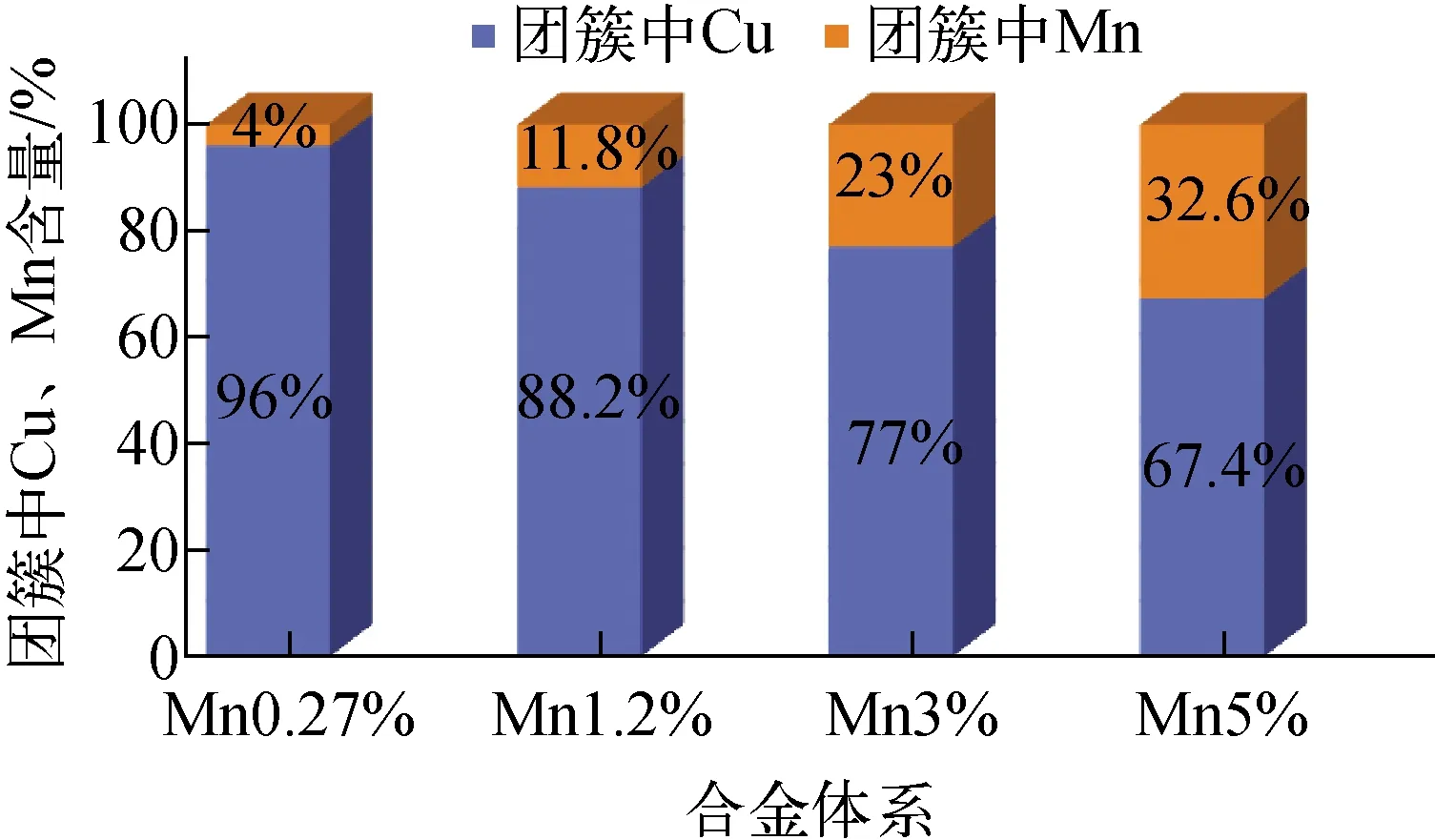

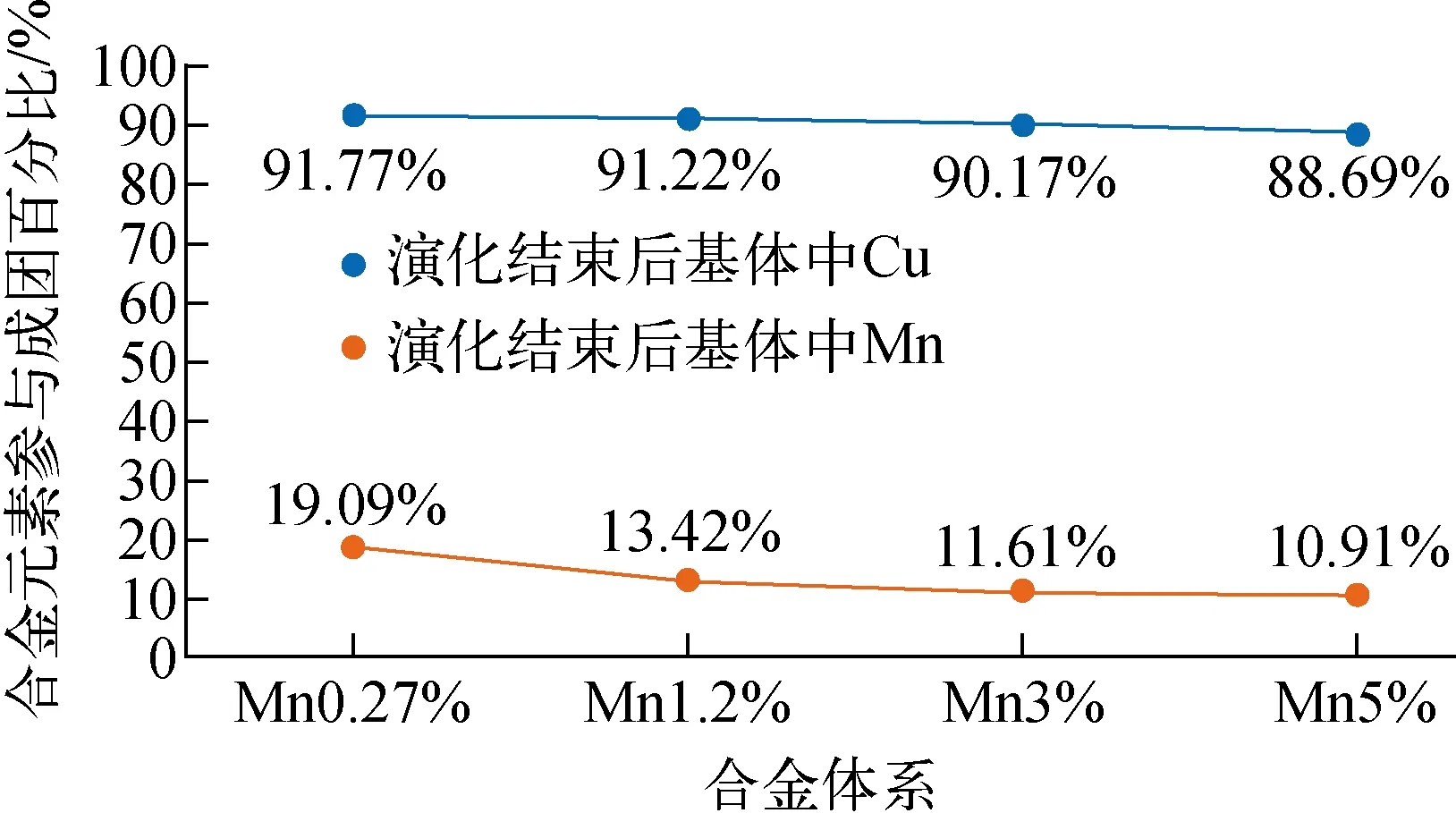

对析出团簇进行成分分析,其中图3为模拟后团簇中Cu、Mn含量,图4为模拟前、后基体中Cu、Mn含量。从图3可知,团簇中绝大部分为Cu元素(Cu元素含量高于Mn元素含量);当体系中初始Mn含量由0.27%逐步增加至5%时,团簇中Cu含量由96%逐渐减少为67.4%,团簇中Mn含量由4%增加至32.6%。即初始基体中Mn含量会影响团簇中Cu、Mn含量,团簇中Cu元素含量随基体中初始Mn含量的增加而减少,团簇中Mn含量随基体中初始Mn含量的增加而增加。从图4可知,在模拟前和模拟后,所有的FeCuMn体系中基体中Cu含量基本相近,且模拟后Cu含量较模拟前Cu含量有大幅下降;模拟后基体中Mn含量较模拟前的Mn含量有所下降,但其下降幅度小于Cu含量下降幅度。Cu下降幅度较Mn大,表明参与成团的合金元素主要为Cu。为更定量对比两种元素参与成团的情况,分析了Cu、Mn的参与成团百分比,如Cu参与成团百分比=(初始基体中Cu含量-模拟后基体中Cu含量)/初始基体中Cu含量,得到图5。

图3 不同Mn含量的FeCuMn体系中模拟后团簇中Cu、Mn含量Fig.3 Cu/Mn percentage in clusters for FeCuMn alloy with different Mn contents after simulation

图4 不同Mn含量体系中模拟前、后基体中Cu、Mn百分比含量Fig.4 Cu/Mn percentage before and after simulation in FuCuMn alloy with different Mn contents

图5 不同Mn含量的FeCuMn体系中Cu、Mn参与成团百分比Fig.5 Percentage of Cu/Mn participating in cluster in FuCuMn alloy with different Mn contents

从图5可知,随着初始基体中Mn含量的增加(0.27%→1.2%→3%→5%),Cu参与成团百分比变化为91.77%→91.22%→90.17%→88.69%,Mn参与成团百分比变化为19.09%→13.42%→11.61%→10.91%;Cu和Mn的参与成团百分比均有微弱降低趋势。其中Cu参与成团百分比的变化幅度为3.08%,Mn参与成团百分比的变化幅度为8.18%,Cu参与成团百分比变化没有Mn的变化明显。这是因为在初始体系中Cu含量均为1.34%,Cu是参与成团的主要合金元素,绝大部分的Cu均会析出成团,因此Cu的参与成团百分比变化较小。初始基体中Mn含量为0.27%时,Mn参与成团百分最高,为19.09%;当Mn含量为1.2%、3%、5%时,Mn参与成团百分比较相近,这表明Mn的参与成团百分比与初始基体中Mn的含量不是简单线性关系。Mn参与成团百分比随初始基体中Mn含量的变化趋势与团簇平均尺寸随初始基体中Mn含量的变化趋势相同(从图1可知,Mn含量为0.27%时,团簇平均尺寸较大;而Mn含量为1.2%、3%、5%时,团簇的平均尺寸变化不大),这表明合金元素的参与成团百分比决定了团簇平均尺寸。

从图5可知,Cu的参与成团百分比远高于Mn的参与成团百分比,即FeCuMn体系中,团簇形核的驱动力主要为Cu。Cu参与成团百分比的绝对优势决定了团簇平均尺寸随Mn含量变化趋势不明显。这表明合金元素参与成团百分比决定了团簇平均尺寸;基体中Mn的含量会影响团簇中成分。

2.2 Mn对Cu-V复合体扩散行为的影响

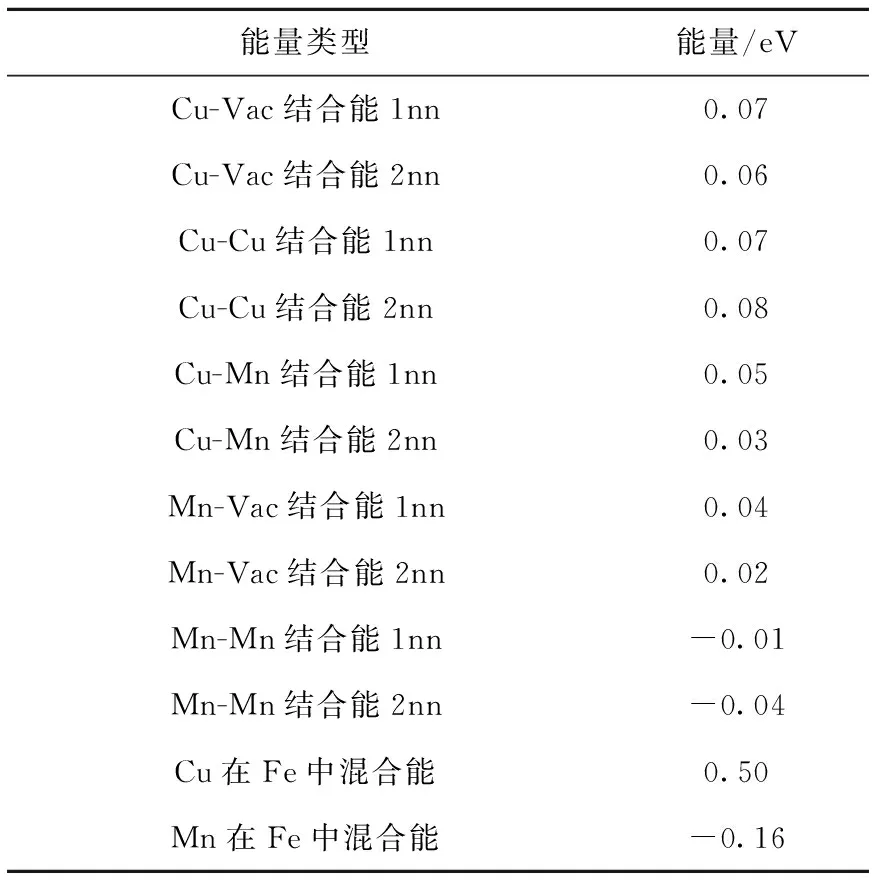

表1中对势是基于第一性原理结果、实验结果拟合获得,根据对势参数及式(3)~(7)即可反推得到模拟时缺陷间相互作用能,列于表1。表1为对势函数得到的溶质元素与空位、溶质元素结合能等参数。溶解能和溶解度的对应关系:

表1 基于对势函数得到的溶质元素与空位、溶质元素结合能Table 1 Binding energy of solute with vacancy and solute obtained using pair potential

(18)

式中,Ω为混合能。根据Vincent08对势获得BCC_Fe中Cu的溶解度远低于Mn的溶解度,且模拟时体系中Cu含量远高于溶解度极限值,因此BCC_Fe中团簇析出的驱动力主要为Cu。300 ℃时,Cu在BCC_Fe中溶解度较低,为0.003%[21],Mn在BCC_Fe中溶解度约为3%[22]。

团簇析出时主要通过溶质元素与Vac交换进行演化。若溶质元素与Vac结合能较高,则溶质元素可能会随Vac一起扩散,即Vac先与其近邻原子发生位置交换,溶质元素以同样的交换方向也与周围临近原子发生位置交换,这样溶质元素与Vac以一个复合体进行整体扩散,其扩散示意图如图6所示,图中,灰色为Fe,绿色为Cu,粉色方框为空位。

图6 Vac-Cu复合体跃迁的二维示意图Fig.6 Snapshot of diffusion of Vac-Cu complex in 2D diagram

通过比较结合能发现,Cu-Vac结合能高于Mn-Vac结合能,因此认为Cu-Vac复合体更易结对扩散。除Cu-Vac外,由于Cu-Cu间互相吸引,还可形成Cu-Cu-Vac复合体进行扩散。同时由于基体中存在Mn,且Cu-Mn结合能为正,Mn与Mn结合能为负,还可能形成Cu-Mn-Vac、Cu-Cu-Mn-Vac等复合体而进行扩散。

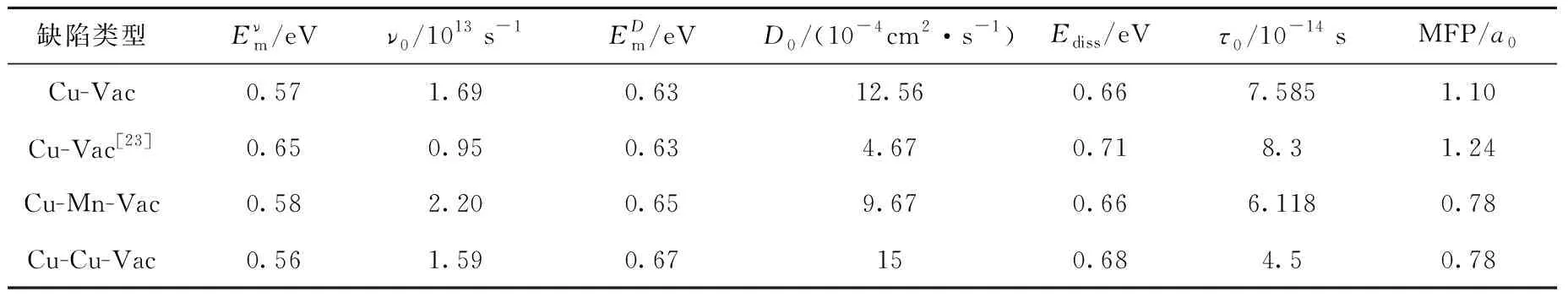

依据上述方法,对T=250 K和T=400 K时溶质-缺陷团簇的扩散行为进行模拟研究。100次模拟后Cu-Vac、Cu-Mn-Vac、Cu-Cu-Vac团簇的平均寿命、跳跃频率和扩散系数列于表2。

对表2中数据进行拟合后可得到表3,表3包括3种缺陷复合体的跃迁势能、扩散激活能、分解能及其相应的前置因子,其中复合体的平均自由程(MFP)可通过下式计算:

表2 250 K和400 K时Cu-Vac、Cu-Mn-Vac、Cu-Cu-Vac缺陷团簇的平均寿命、跳跃频率和扩散系数Table 2 Average lifetimeies, frequencies for jump and diffusion coefficients for Cu-Vac, Cu-Mn-Vac, and Cu-Cu-Vac defect clusters at 250 K and 400 K

表3 573 K时Cu-Vac、Cu-Mn-Vac、Cu-Cu-Vac等缺陷跃迁势能及尝试频率、扩散激活能及前置因子、分解能及前置因子、573 K扩散平均自由程Table 3 Migration energy and dissociation energy, and their corresponding pre-factors and mean free paths for Cu-Vac, Cu-Mn-Vac, and Cu-Cu-Vac defect clusters at 573 K

(19)

式中:D为扩散系数;τ为寿命。

通过比较发现,对于扩散激活能,Cu-Vac Cu-Cu结合能为正,Mn-Mn结合能为负。Cu-Mn结合能(0.05 eV)为正,且稍低于Cu-Cu间相互结合能(0.07 eV),因此,Mn易与Cu结合,Mn参与成团百分比较高,团簇中Mn含量较高。Cu-Mn结合能为正,Cu-Vac结合能为正,Mn-Vac结合能为正,因此Cu-Mn-Vac复合体具有一定稳定性。而Cu-Mn-Vac可移动能力低于Cu-Vac,Cu-Cu-Mn-Vac几乎不可动。这表明Cu-Vac复合体一旦与Mn结合,其运动能力会受到抑制,从而使得Cu在体系内以更多的小团簇的形式分散析出,抑制团簇相互合并过程,Mn的加入使得团簇的数密度高。 本文利用AKMC方法研究了573 K时FeCuMn(Mn含量变化)体系中团簇析出行为,通过分析团簇平均尺寸、数密度随时间演化关系、团簇成分、复合体扩散行为等,得到结论如下。 1) 形核阶段结束后,FeCuMn体系中团簇的平均尺寸略低于FeCu体系中团簇平均尺寸,FeCuMn体系中团簇的数密度较FeCu体系中的高。FeCuMn体系中团簇的主要成分仍为Cu。团簇中Mn含量与体系中Mn含量正相关,即体系中Mn含量越高,则团簇中Mn含量相应较高。 2) 合金元素的参与成团百分比决定了团簇平均尺寸。Cu是团簇析出的主要驱动力,Cu参与成团百分比远高于Mn参与成团百分比,因此体系中Mn含量变化不影响团簇的平均尺寸。 3) Mn-Cu-Vac复合体具有一定稳定性,而Mn会抑制Cu-Vac复合体的可移动能力,抑制小团簇合并长大过程,从而使得富Cu团簇的数密度高。3 结论