深水浮式生产储油卸油装置海水提升系统结构设计

张美荣,徐田甜,何宁强,陈 卓

(1.海洋石油工程股份有限公司,天津 300451;2.中海石油 (中国)有限公司 天津分公司,天津 300459)

超大型浮式生产储油卸油装置(FPSO)是深水油田开发的重要工程设施。海水冷却系统是FPSO正常生产必须的公用系统之一。FPSO海水冷却系统有船舶机舱海水冷却系统和舷外潜没式海水提升系统2种。舷外潜没式海水提升系统的应用可降低FPSO机舱海水泵的排量和海水管道的尺寸,缩小FPSO的机舱尺度,使海水提升系统具有更高的可靠性和可维护性[1-2]。

文中以某石油公司一艘深水多点系泊FPSO海水提升系统为例,结合该公司制定的《FPSO总体设计总则》(简称企业标准 1)、《FPSO船体结构设计总则》(简称企业标准2)以及《玻璃钢(Glass reinforced epoxy)管道应力设计总则》(简称企业标准3)的要求,介绍海水提升系统结构设计的技术要点和成果。

1 海水提升系统总体方案

1.1 FPSO概况

FPSO作业油田的水深范围为1 150~1 750 m,船体主尺度(总长×型宽×型深)为330 m×61 m×33.5 m,满载吃水25.81 m,最小作业吃水10.65 m。远洋拖航最小和最大吃水分别为7.511 m和12.0 m,近海拖航吃水为8.3 m。FPSO入BV船级,设计寿命 25 a,并可延长服役 15 a[3-8]。

1.2 海水提升系统概况

1.2.1 设计条件参数

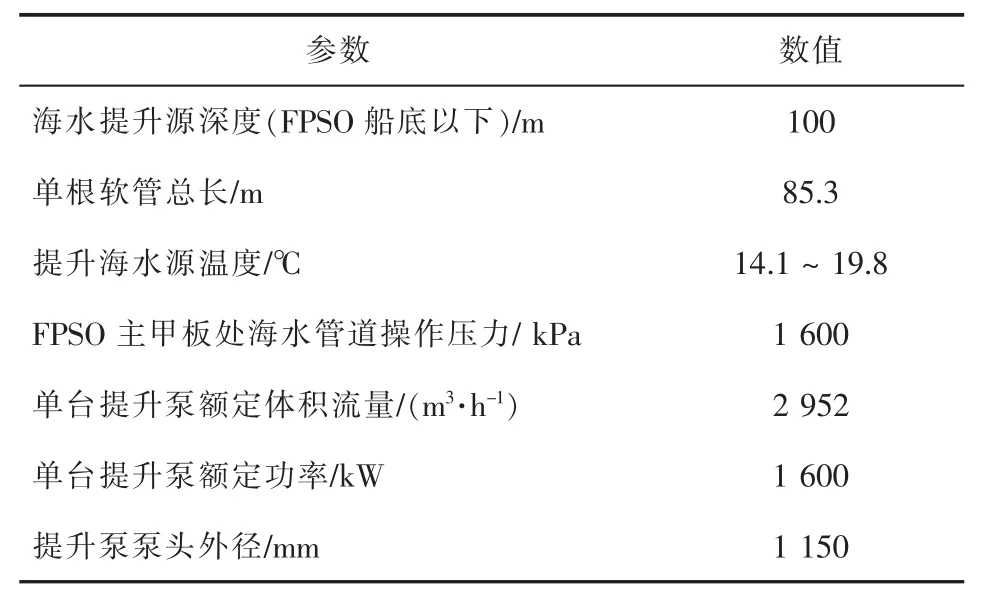

FPSO海水提升系统主要由4台潜没式海水提升泵(简称提升泵)、提升泵保护管(简称护管)、海水玻璃钢管道(简称管道)、海水提升软管(简称软管)等核心设施,以及管道支架平台、海上安装支架、防撞保护架等辅助设施组成。提升泵在护管内,泵头定位在护管底部,每根护管底端下方悬挂8节软管,每节软管长10.53 m。海水提升系统主要设计条件参数见表1。

表1 海水提升系统主要设计条件参数

1.2.2 环境条件

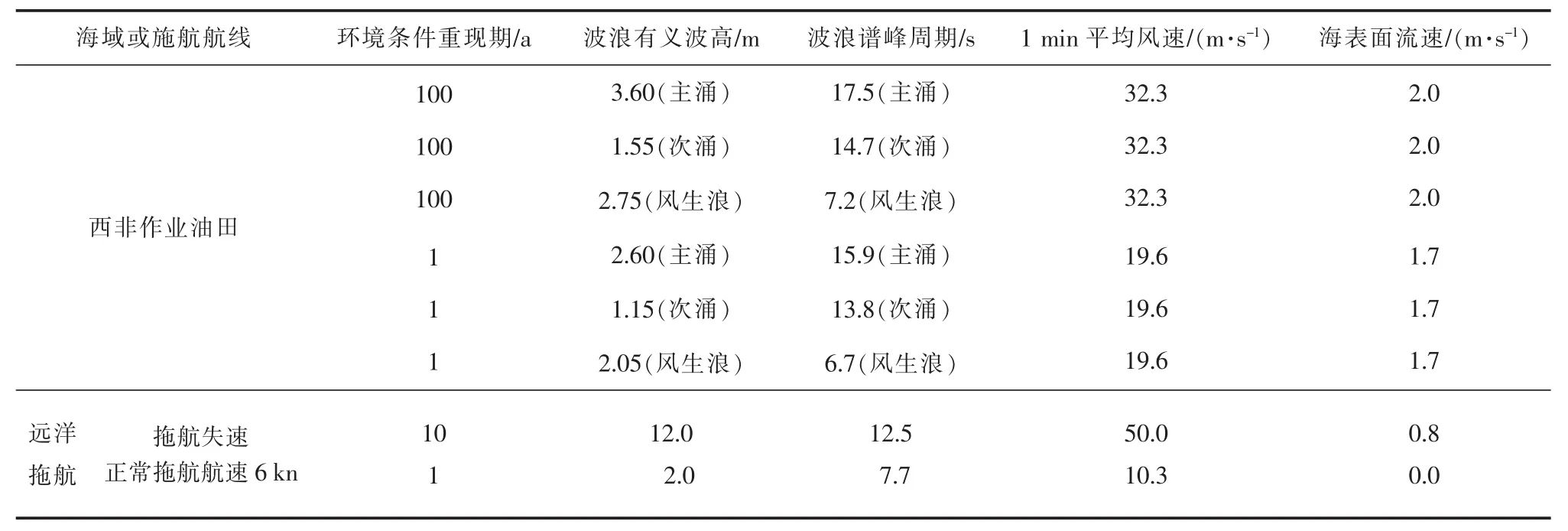

FPSO作业海域/拖航航线设计环境条件见表2。

表2 FPSO作业海域/拖航航线环境条件

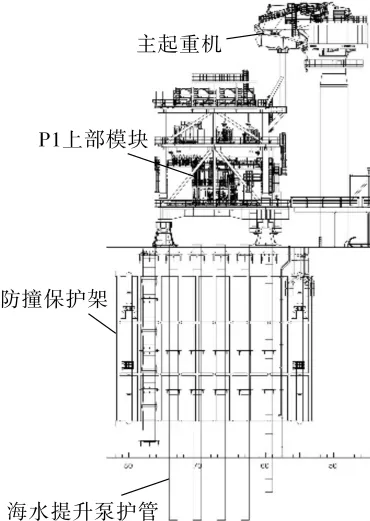

1.2.3 护管布置

护管是提升泵的外部保护设施,护管内径1.2 m,满足泵头可顺利下放到护管底端的要求。企业标准1要求,①不允许将护管布置在FPSO船体内部,同时FPSO舷外设施的布置应考虑船舶碰撞风险。②不允许护管与其防撞保护架共用船体基座,避免碰撞事故发生时的升级效应。保护架被撞变形后与护管的间距应大于 300 mm[3-5]。按照企业标准1将护管布置在FPSO右舷外,设置护管防撞保护架,设置护管专用船体基座,总体布置见图1。

图1 FPSO右舷护管总体布置

1.2.4 护管及船体基座标高

每根护管的3个船体基座分别设置在FPSO舷侧上、中、下位置,对应称作上基座、中基座及下基座。护管顶端与FPSO主甲板等高,便于布置海水玻璃钢管道及管道支架。下基座布置在FPSO最小作业吃水之上,便于下基座焊缝的检测和修复。护管的底端高程满足FPSO最小作业吃水以及最大倾斜工况时仍能保证海水提升的技术要求[4-5]。为避免FPSO拖航工况时泵头触碰海床,将护管临时提升、焊接固定在上基座处,使护管底端在FPSO船底之上1.2 m。

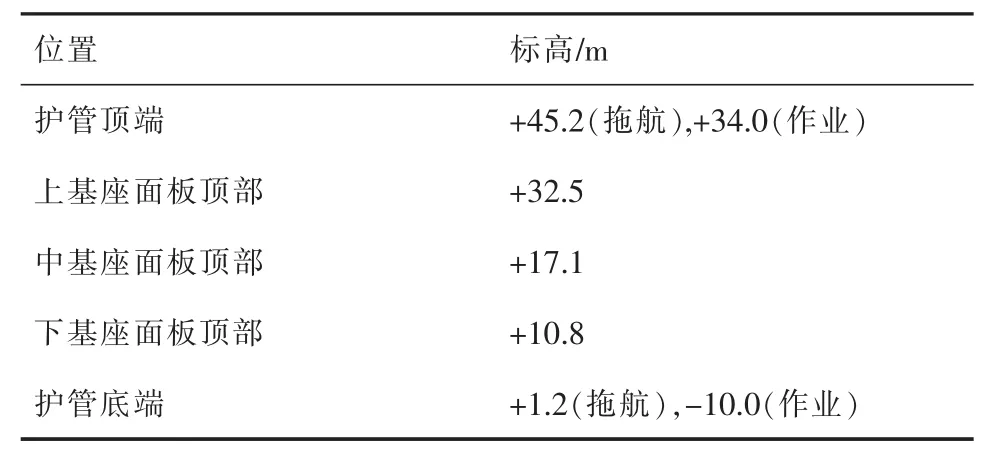

护管及船体基座标高(距离FPSO船底基线高度)见表 3。

表3 护管及船体基座标高 m

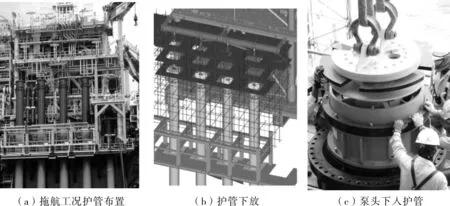

1.3 海水提升系统建造及安装方案

FPSO在船厂建造,通过远洋拖航至油田,现场安装。拖航工期为85 d,油田现场海上安装工期为6个月[5-6]。为缩短海上安装工期,在拖航工况时每根护管内预先安装3节软管,FPSO在油田系泊定位后切除上基座处的临时固定肘板,用海上安装支架将护管下放11.2 m,现场焊接上基座面板上的环形焊缝和肘板,再用主起重机将5节软管依次下放,然后下放安装海水提升泵头。FPSO海水提升系统建造及安装过程关键工序示图见图2。

图2 FPSO海水提升系统建造及安装过程关键工序示图

1.4 护管及船体基座装配

护管安装建造工艺要求管内径误差小于±5 mm,同心度误差小于10 mm,垂直度误差要求每3 m管长小于1 mm。为保证护管下放时能顺利穿过基座,在保证护管建造工艺要求的前提下,在上基座面板环形焊缝处预留3 mm装配间隙。在护管与中基座间、护管与下基座间均预留23 mm间隙,基座内壁上设13 mm厚的氯丁橡胶层,即护管与氯丁橡胶层间预留了10 mm的间隙。上基座承受护管的全部垂向荷载,中基座与下基座的作用仅为限制护管的水平位移,不承受护管的垂向荷载。护管及船体基座装配界面见图3。

图3 护管及船体基座装配界面

2 护管及船体基座结构分析

2.1 泵和软管悬挂荷载

单根护管底端下方悬挂的软管自重为22.6 t。软管悬挂纵向、横向和垂向荷载分别取软管自重的30%、30%和115%。每根护管内的泵设备、管道自重合计为13.7 t。提升泵是旋转动设备,考虑设备旋转扭矩的影响,自重荷载取25%的冗余系数,施加在每根护管的顶端。

2.2 有限元分析

2.2.1 对象结构建模

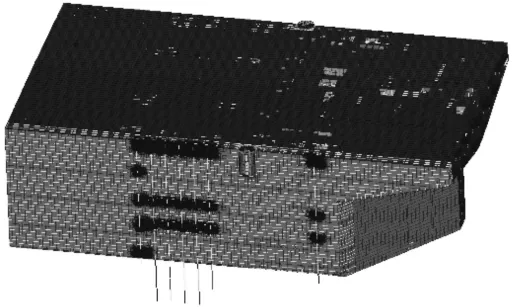

应用PATRAN/NASTRAN软件建立FPSO船首部110 m长舱段(FR.0-FR.110肋位)的结构有限元模型,见图4。有限元网格尺寸小于100 mm×100 mm,应力热点区的有限元细网格尺寸级别为2t× 2t(t为构件厚度)。

图4 FPSO船首部舱段结构有限元模型

2.2.2 应力分析参数

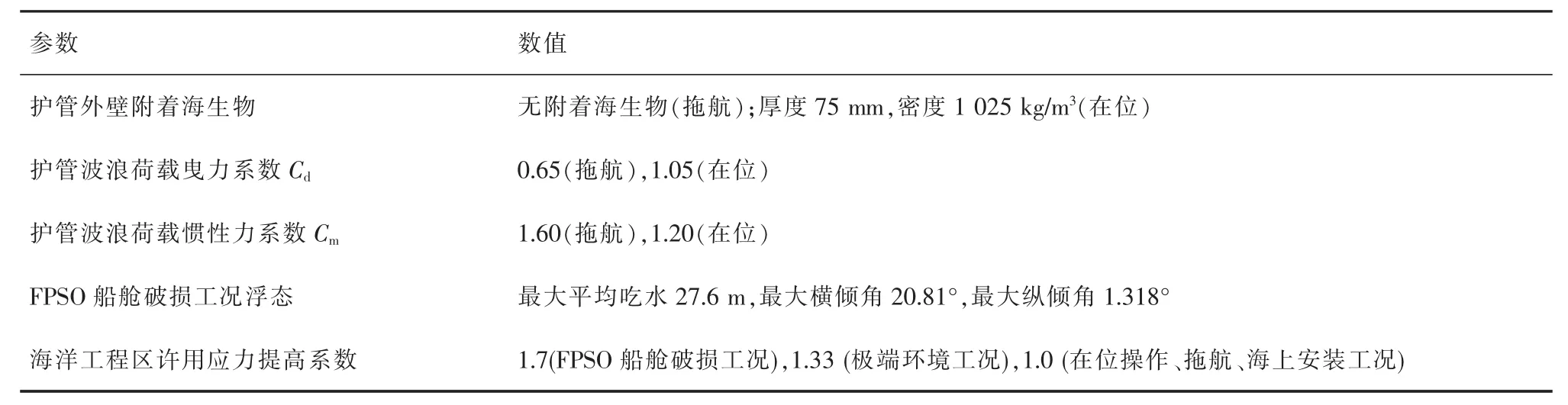

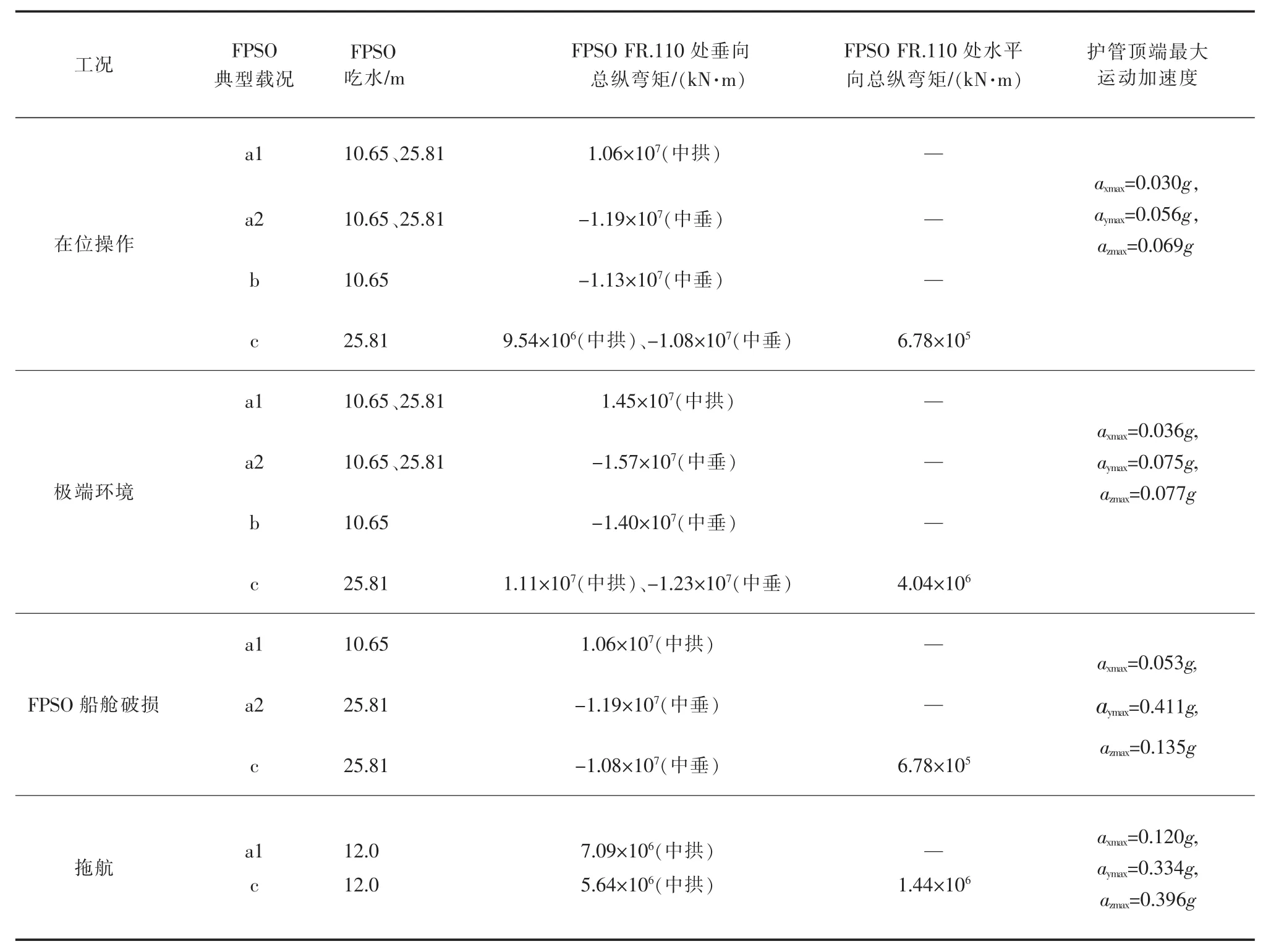

护管及船体基座结构静力分析采用的主要条件参数见表4。

表4 护管及船体基座结构静力分析主要条件参数

2.2.3 应力分析要点

按 DNVGL-RP-C205—2010《Environmental Conditions and Environmental Loads》[9]中Stokes五阶波理论和Morison公式计算护管受到的最大波浪、海流荷载,以此最大荷载值线性分布施加在4根护管中心线上,加载时环境荷载方向分别取 0°、45°、90°和 135°。在位操作、极端环境、FPSO船舱破损以及远洋拖航工况时,护管上波浪、海流荷载分别为 3.80 kN/m、5.46 kN/m、3.80 kN/m和21.82 kN/m。护管内的海水质量及水平向惯性荷载也施加在护管中心线上。

FPSO总体设计时,按《国际防止船舶造成污染公约(MARPOL)73/78》[10]计算船舱破损工况时的最大吃水和纵、横倾角[7-8]。按照企业标准2,护管和中、下基座取6 mm腐蚀裕量,上基座取3 mm腐蚀裕量,舱内船体结构取0.5 mm腐蚀裕量。FPSO船体海洋工程区的结构屈服强度满足BV-NR445—2013 《Rules for the Classification of Offshore Units》[11]要求,船舶区的结构屈服强度满足BV-NR467—2013《Rules for the Classification of Steel Ships》[12]要求,船体结构屈曲强度满足DNVGL-RP-C201—2010《Buckling Strength of Plated Structures》[13]要求。按照企业标准2,基座及与之相关的船体舱壁、桁材、骨材和加厚板等结构均属于海洋工程区,护管荷载在FPSO船体结构上产生的名义应力 (Von Mises应力)超过30 MPa的范围也属于海洋工程区。

按照BV-NR467—2013,进行护管及船体基座结构静力分析时组合施加FPSO各典型荷载工况时的船体荷载,护管受波浪、海流荷载,运动惯性荷载和软管悬挂荷载等,荷载组合见表5[12]。其中FPSO船体承受荷载包括静水荷载、波浪荷载、货油舱内压力荷载和运动惯性荷载。

表5 护管及船体基座结构静力分析荷载组合

2.2.4 应力分析结果

护管及船体基座结构许用名义应力见表6,构件最大名义应力计算结果见表7。根据护管强度分析结果确定的护管壁厚为24 mm。按照DNVGL-RP-C205—2010进行校核,结果表明护管在拖航工况时不会发生涡激振动。

表6 护管及船体基座结构许用名义应力

表7 护管及船体基座结构构件最大名义应力计算结果

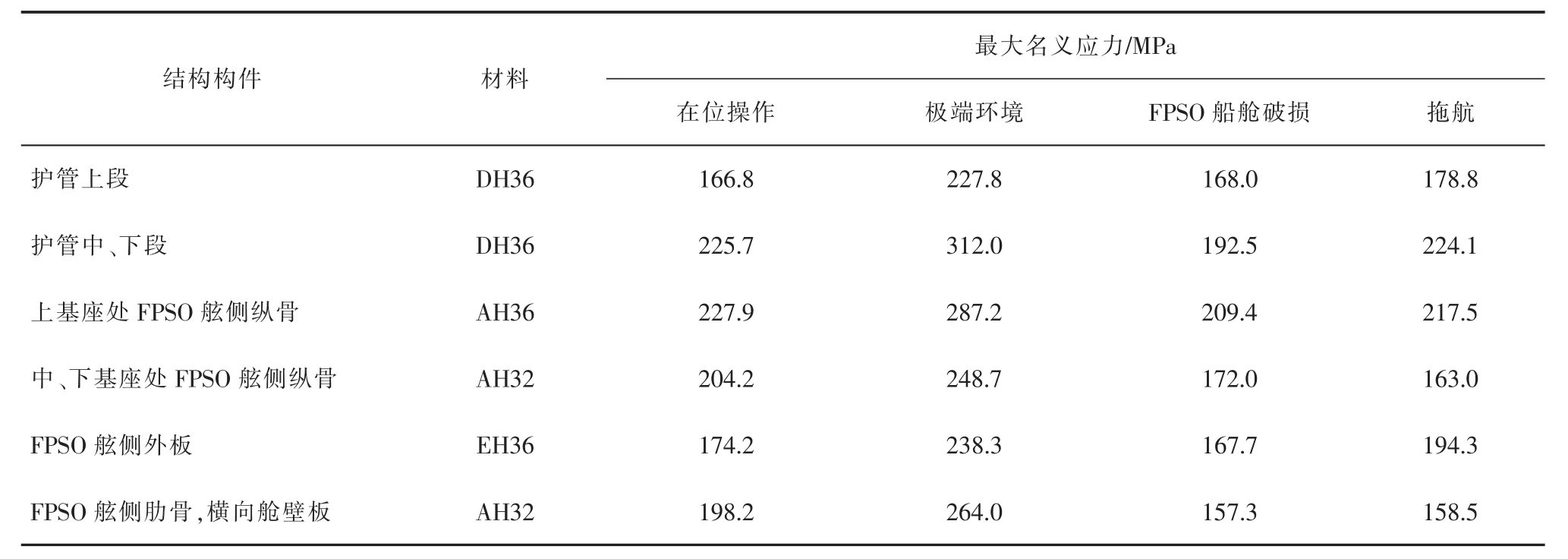

2.2.5 应力热点位置

根据护管及船体基座结构名义应力分析结果确定的应力热点分布见图5。其中,应力热点A位于护管下基座面板趾端位置,应力热点B位于上基座面板海上现场焊接环形焊缝位置,应力热点C位于上基座面板趾端位置。

图5 护管及船体基座结构应力热点分布

2.3 船体基座疲劳分析

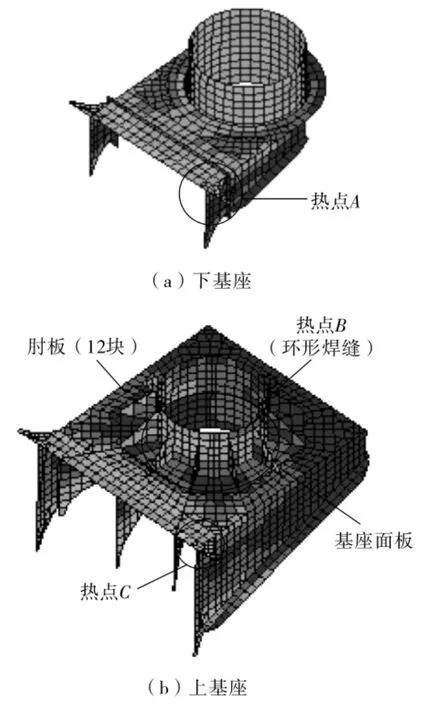

2.3.1 建模及分析方法

应用 PATRAN软件建立 FPSO船体 FR.65~FR.80肋位处的舷侧及护管基座结构细网格有限元模型,见图6。应力热点区的精细化有限元网格尺寸级别为 t×t。基于 DNVGL-RP-C203—2012 《Fatigue Design of Offshore Steel Structures》[14]的 S-N 曲线和 Palmgren-Miner线性疲劳累积损伤理论方法,应用DNV SESAM软件分析基座的疲劳累积损伤,计算应力热点的疲劳寿命。

图6 船体基座疲劳分析有限元模型

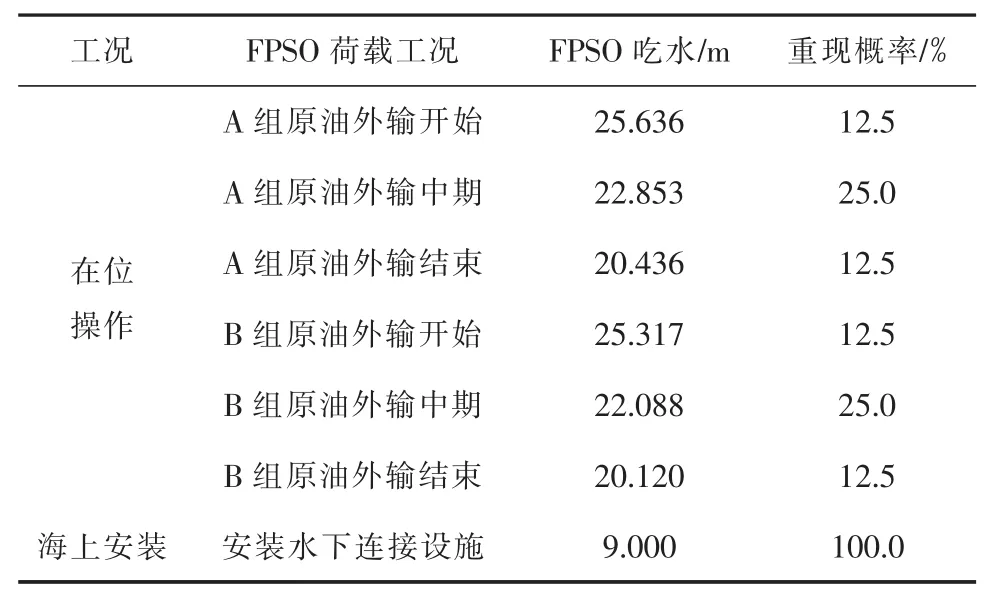

2.3.2 工况参数

船体基座疲劳分析典型工况参数见表8。基座结构疲劳综合考虑了FPSO海上安装和在位操作期间的原油装卸作业工况,计入的荷载包括船体受静水荷载、波浪荷载、货油舱内压力荷载、运动惯性荷载和软管悬挂荷载等,得到在FPSO全生命周期内的疲劳累积总损伤。基座结构的疲劳寿命设计目标为25.5 a,其中包括在位操作时间25 a和海上安装时间0.5 a。FPSO的20个货油舱中的原油分为A组和B组交替进行外输,A组和B组原油外输量均为15.1万m3。

表8 船体基座疲劳分析典型工况参数

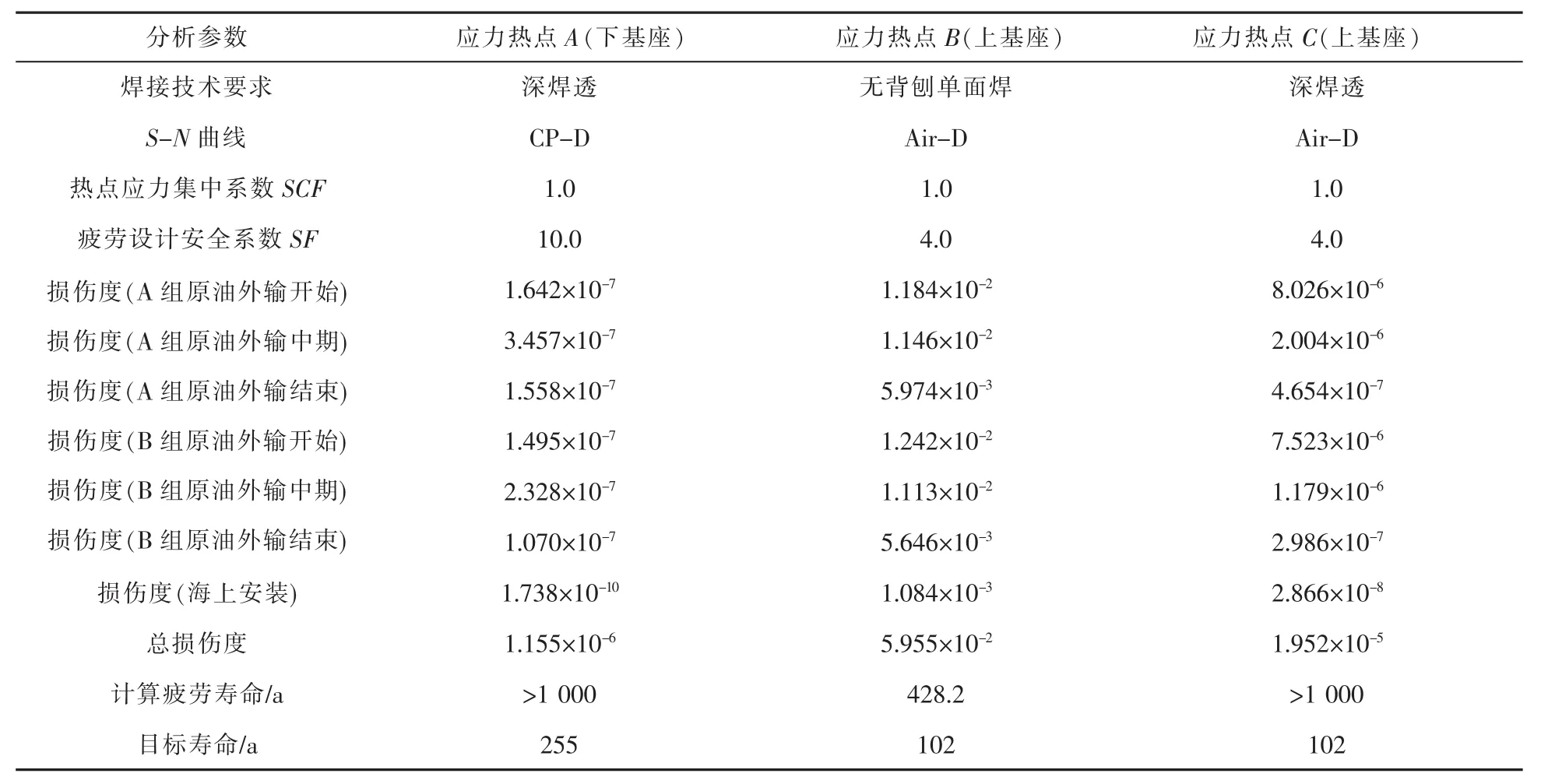

2.3.3 分析结果

船体基座应力热点疲劳分析结果见表9。其中,疲劳设计安全系数SF按照企业标准2取值。S-N曲线按照DNVGL-RP-C203—2012中相关规定选取。

表9 船体基座应力热点疲劳分析结果

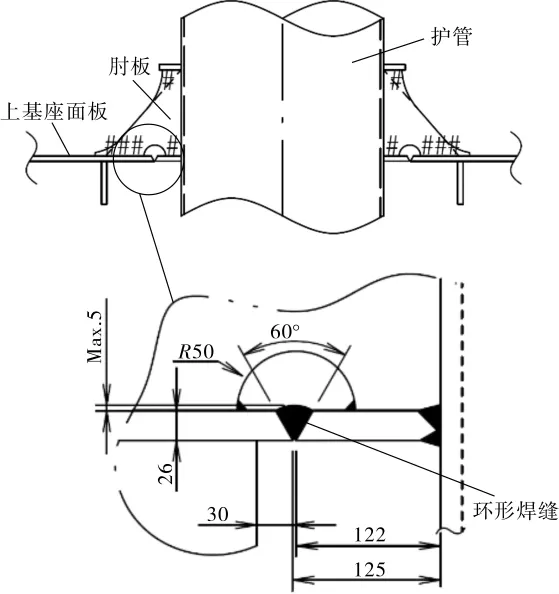

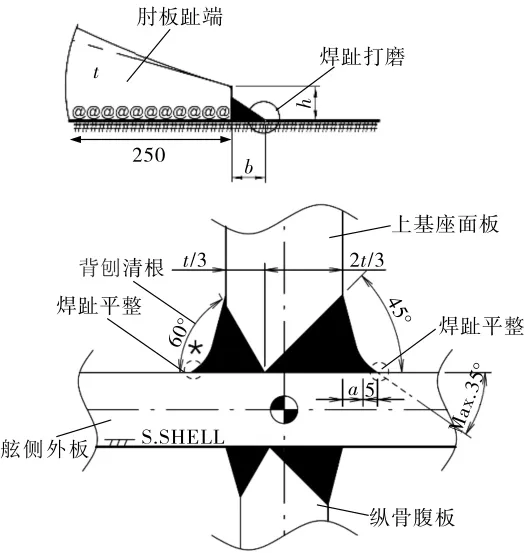

2.3.4 焊接技术要求

应力热点B环焊缝焊接节点图见图7,应力热点C焊接节点图见图8。图8中,基座面板厚t为 26 或 30 mm,a=5 mm,b=25 mm,h=25 mm。按照DNVGL-RP-C203—2012,对应力热点 C处 250 mm长度范围内的焊缝提出了背刨清根和焊趾平整的技术要求,此要求是进一步提高焊缝疲劳寿命的补充措施,同时有利于提高FPSO运营期内焊缝检验可靠性[15]。

图7 应力热点B焊接要求图

图8 应力热点C焊接要求图

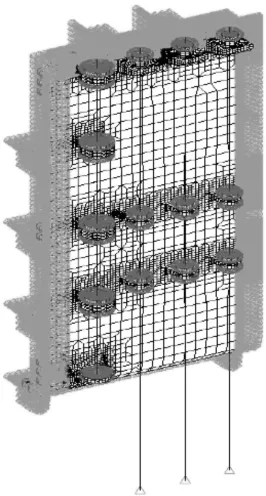

3 管道支架平台结构分析

海水提升系统在FPSO主甲板以上的海水管道采用玻璃钢管。玻璃钢管耐腐蚀、耐高温、材质轻并且水力学性能好,在FPSO的海水系统有广泛应用[16]。玻璃钢管道设计中考虑了自重荷载、风荷载、温度荷载、船体变形荷载和运动惯性荷载等[17]。按照企业标准3,仅承受自重荷载的玻璃钢管道垂向变形应小于10 mm。应用CAESAR II软件建立海水系统玻璃钢管道分析模型,进行应力分析和水锤分析。

根据 ASME B31.3—2016《Process Piping》[18],评估玻璃钢管道的一次应力、二次应力、偶然应力、管道支架支反力以及管口荷载等。应用SACS软件建立管道支架平台结构分析模型,采用CAESAR II软件分析管道在限位支座上的支反力荷载,分析管道支架平台在位操作、极端环境、拖航、FPSO船舱破损等工况的强度和刚度。

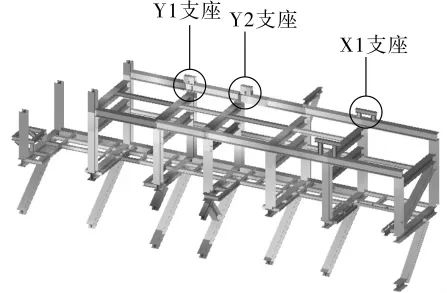

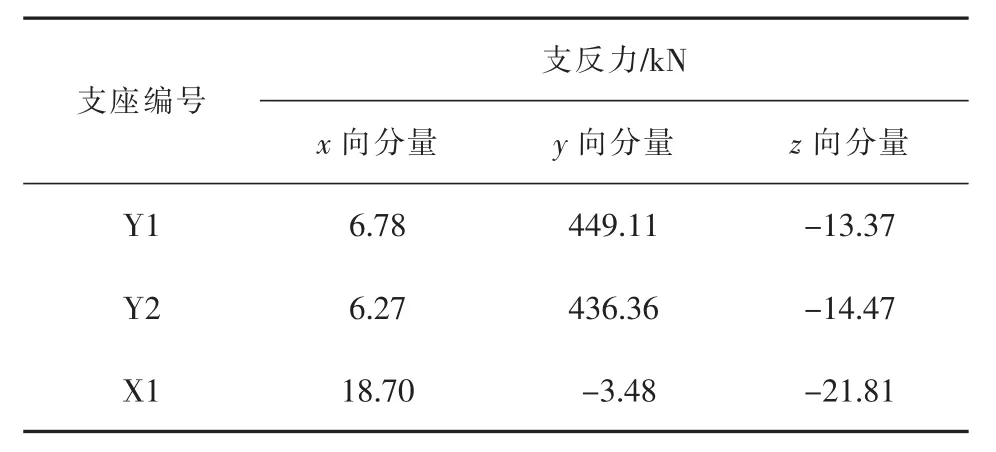

FPSO海水提升系统玻璃钢管道支架结构分析模型见图9。FPSO船舱破损工况时船体横倾角取为25°,对图9中管道支架平台上玻璃钢管的x、y向限位支座 (包括x向支座 1个、y向支座 2个)进行反力分析,结果见表10。管道支架平台结构应力分析结果满足API RP 2A WSD 21st,2007(R-2010)《Recommended Practice for Planning,Designing,and Constructing Fixed Offshore Platforms — Working Stress Design》[19]要求。

图9 海水玻璃钢管道支架结构分析模型

表10 FPSO船舱破损工况玻璃钢管道限位支座支反力

4 海上安装支架结构分析

4.1 安装方案

每根护管质量为32.825 t,拖航工况时护管内预安装的3节软管质量为6.975 t。FPSO右舷主起重机主钩的额定起重能力为25 t,无法完成护管的下放作业。护管海上下放安装方案为在P1上部模块上层甲板(EL.+50.0)边处悬挂1个海上安装支架,在支架吊梁上设4个气动吊装机具吊装点,吊装点额定荷载为45 t,气动吊装机具额定荷载为50 t。悬挂式海上安装支架自重质量为9.5 t,由主起重机安装、拆卸,见图10。

图10 护管海上安装支架

4.2 应力分析

应用SACS软件建立P1上部模块上层甲板、立柱和海上安装支架的结构分析模型,海上安装工况取1.5倍的吊装荷载垂向动载系数和0.1倍的水平方向荷载系数,并考虑了上层甲板处的运动惯性荷载和风荷载,结构应力分析结果见图11,分析得到的结构强度、刚度满足API RP 2A WSD 21st,2007(R-2010)要求。

图11 海上安装支架结构应力分析结果(海上安装工况)

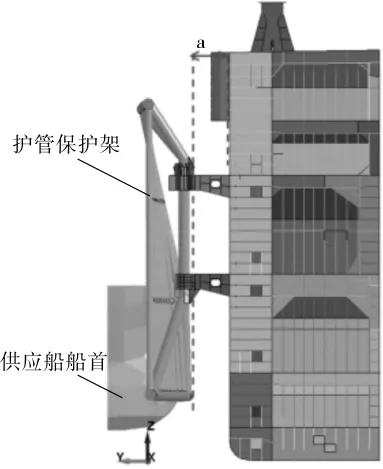

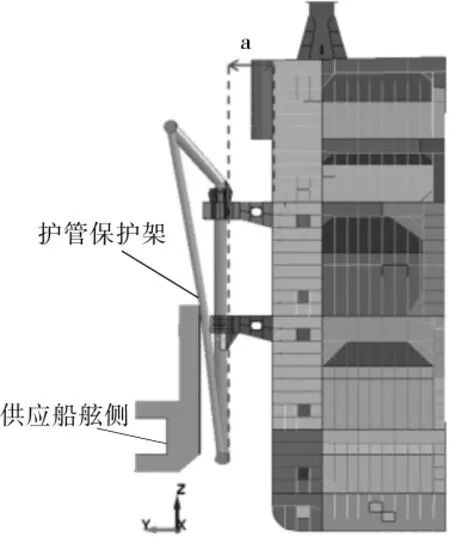

5 防撞保护架结构分析

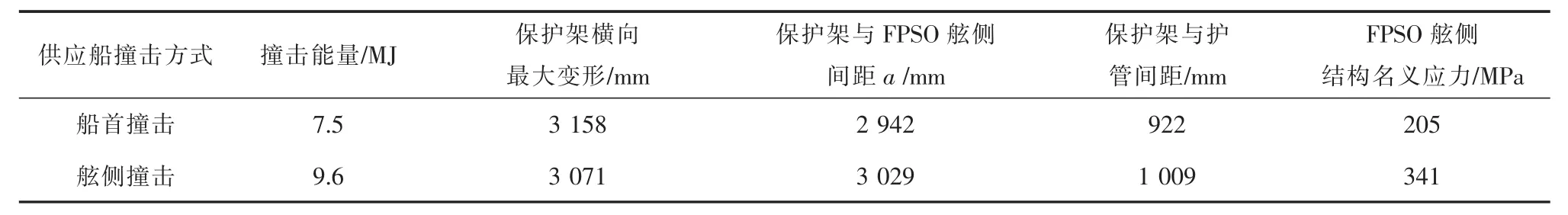

FPSO工程设计中开展了船舶碰撞量化风险分析,对海上安装、生产、维修中的船舶碰撞事故及其后果进行系统分析,针对事故发生的可能原因和条件,提出降低风险的技术措施,确保船舶发生误操作或设备故障后碰撞FPSO也不会导致重大事故[3]。护管防撞保护架按DNVGL-RP-C204—2019《Design Against Accidental Loads》[20]和DNVGL-RP-C208—2016《Determination of Structural Capacity by Non-linear Finite Element Analysis Methods》[21]设计。供应船满载排水量为7 500 t,船首和船侧碰撞工况的附加水质量分别按0.1和0.4倍供应船排水量取值,供应船撞击保护架时的速度为1.35 m/s。应用LS-DYNA3D软件进行供应船撞击护管保护架分析,供应船船首撞击保护架变形分析结果见图12,供应船舷侧撞击保护架变形分析结果见图13。供应船撞击保护架结构变形和应力结果见表11。按照保护架变形后与护管间距大于300 mm,FPSO舷侧结构名义应力小于规范许用应力346.5 MPa对撞击事件进行评价,结果满足企业标准2和BV-NR445—2013要求。

图12 供应船船首撞击保护架变形分析结果

图13 供应船舷侧撞击保护架变形分析结果

表11 供应船撞击保护架结构变形和应力分析结果

6 结语

深水超大型FPSO采用潜没式海水提升系统技术已渐趋成熟。海水提升泵护管及FPSO船体基座是船级社规范中界定的海洋工程区的重要结构物,应根据FPSO作业海域和拖航航线的环境条件、海上安装方案以及企业标准要求合理地布置。海水提升系统结构设计中考虑了FPSO在位操作、极端环境、船舱破损、拖航、海上安装和供应船碰撞等工况。按DNV、BV船级社规范和公司企业标准要求开展了护管、船体基座、管道支架平台、海上安装支架和防撞保护架结构设计分析,保证了海水提升系统海上安装作业的安全、高效,满足了结构设计寿命的要求。