工艺冷凝液管线泄漏原因分析

胡 磊,王 利,李伟明,宋文明,李燕姣,席 鹏,秦力杰

(1.乌鲁木齐石化公司 化肥厂,新疆 乌鲁木齐 830019;2.中国石油 大连石化公司,辽宁 大连 116011;3.福建省特种设备检验研究院 泉州分院,福建 泉州 362000;4.机械工业上海蓝亚石化设备检测所有限公司,上海 201518;5.西北销售质量计量管理部 兰州监督检验站,甘肃 兰州 730060)

某化工装置中使用的工艺冷凝液管线尺寸φ139.7 mm×3.6 mm,材质0Cr18Ni9,设计压力1.26 MPa,操作压力0.8 MPa,设计温度 200℃,操作温度150℃。初次投用后一弯头焊缝部位发生泄漏,更换后再次试压过程中其他管段管线本体出现裂纹2处,管线焊缝出现裂纹29处。

1 泄漏管线宏观检验

泄漏管段外壁呈银灰色,存在裂纹,裂纹位置比较集中,周边附着少量黄色垢物。沿轴向剖开泄漏管段,可见管段厚度总体均匀,无明显减薄,内壁面附着较多黑色、褐色及少量绿色污垢,污垢质地疏松、易脱落。清除污垢后,管段内壁表面可见点状腐蚀坑及裂纹,最大腐蚀坑直径约4 mm。

2 泄漏部位无损检测

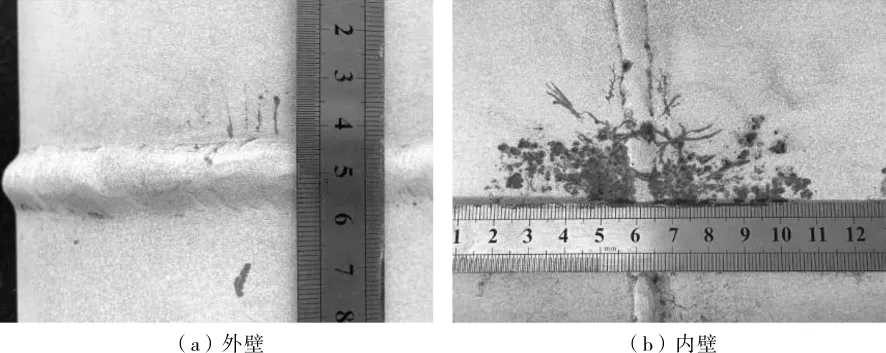

对泄漏管段内壁面和外壁面进行渗透处理[1],测量裂纹长度,结果见图1。

图1 泄漏管段渗透处理及裂纹测量

图1a和图1b均显示,裂纹位于焊缝周边。从图1a可以看出,外壁上只有裂纹,裂纹垂直于焊缝分布,形状较直且无分叉,最大长度约10 mm。从图1b可以看出,内壁上有裂纹和腐蚀坑,但腐蚀坑较多。裂纹呈树枝状、存在较多分叉,最长裂纹约50 mm,腐蚀坑分布较为密集。对比图1a和图1b可知,泄漏管段内壁面和外壁面上的裂纹位置相互对应,内壁裂纹数量和长度均大于外壁,内壁存在较多腐蚀坑,初步判断管壁裂纹由内壁向外壁扩展。

3 泄漏管段检测分析

3.1 母材化学成分

对泄漏管段母材进行化学成分检测[2-8],结果表明管线化学成分符合GB 13296—2013《锅炉、热交换器用不锈钢无缝钢管》[9]中对0Cr18Ni9材料的相关要求。

3.2 金相组织分析

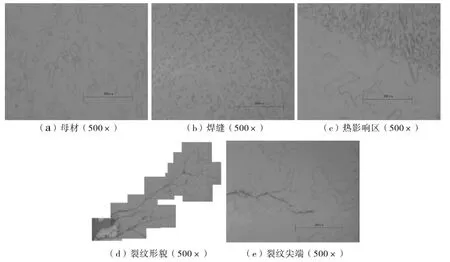

取泄漏管段裂纹部位进行母材、焊缝、热影响区、裂纹形貌以及裂纹尖端金相组织和形貌分析,结果见图2。

图2 管壁裂纹部位金相组织

从图2a可看出,管段母材金相组织为奥氏体+少量析出相,析出相呈点状分布在晶内、晶界,组织正常。管线原始热处理状态正常。且在使用过程中组织未发生变化。从图2b可看出,焊缝金相组织为奥氏体+δ铁素体,铁素体含量约9%,组织正常。从图2c可看出,热影响区组织为奥氏体+δ铁素体,由于焊接热输入,此部位奥氏体晶粒尺寸较母材组织明显长大,且出现孪晶组织,粗大的晶粒会使材料强度、塑性及韧性下降[10]。从图2d和图2e可看出,管线泄漏部位裂纹位于焊缝、热影响区、近缝母材,呈树枝状扩展,分叉较多,在主裂纹的边缘存在孤岛状腐蚀坑,以穿晶扩展为主,符合应力腐蚀开裂特征[11]。管线组织中的夹杂物、析出相等对材料力学性能影响不大,但会降低材料的耐腐蚀性能,夹杂物或析出相与周边基体之间存在电位差,在电解质环境中,析出相与基体之间产生电位差,二者之间的边界被腐蚀,形成腐蚀沟槽,继而造成析出相脱落,形成腐蚀坑,随着时间的推移,腐蚀坑会越来越 大[12]。

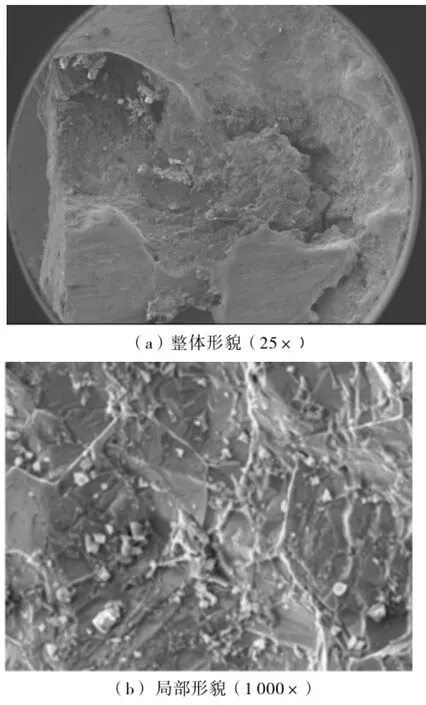

3.3 断口形貌分析

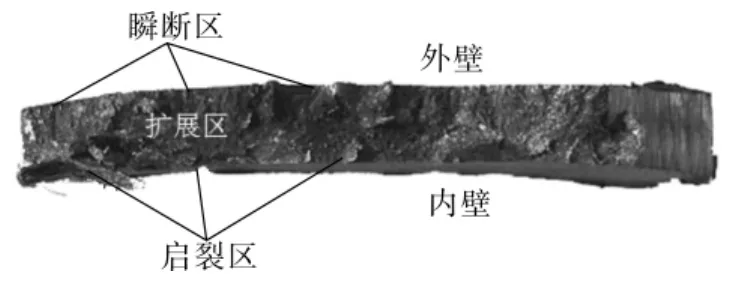

泄漏管段裂纹面断口形貌见图3。裂纹面呈褐色,断面存在起伏,并存在发亮的金属小刻面。断面存在明显扩展条纹,裂纹启裂于内壁,有多个启裂源,形成起裂区,裂纹沿壁厚向外壁扩展,外壁存在多个瞬间断裂点,形成瞬间断裂区。

图3 管壁裂纹断口宏观形貌

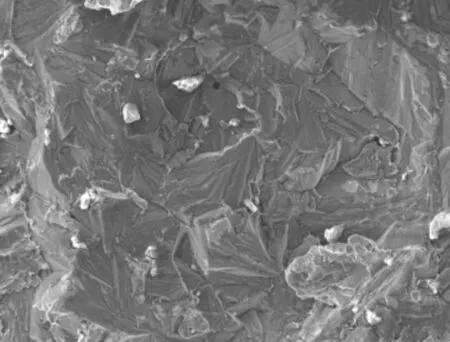

采用扫描电镜对泄漏管段裂纹断口面内启裂区、扩展区、瞬间断裂区进行观察。结果表明,泄漏管段裂纹面断口启裂区、瞬间断裂区的微观形貌均为河流状解理花样及扇形花样,呈解理开裂特征,见图4。

图4 泄漏管段裂纹断口微观形貌(400×)

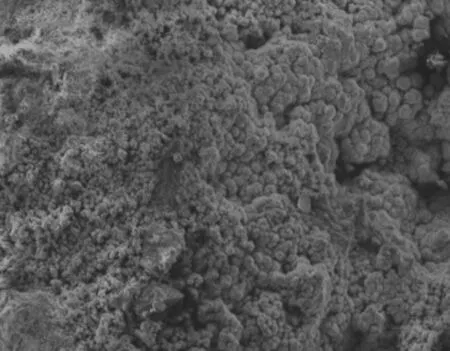

3.4 腐蚀坑形貌分析

用扫描电镜观察泄漏管段内壁裂纹区腐蚀坑,结果见图5。从图5a可以看出,腐蚀坑边缘光滑,内部布满腐蚀产物,从图5b可以看出,腐蚀坑内局部区域露出金属基体,基体晶面光滑、晶界清晰。

图5 泄漏管段裂纹区域腐蚀坑形貌

3.5 腐蚀产物成分分析

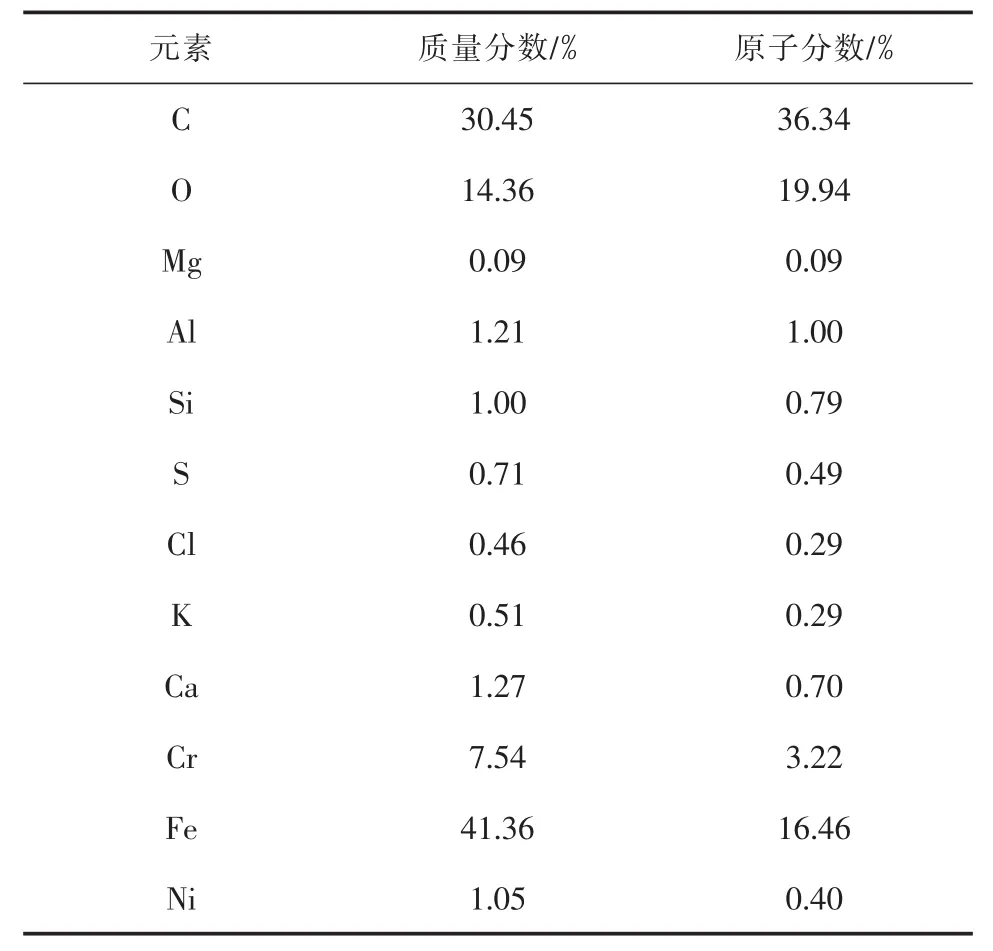

泄漏管段内壁裂纹区腐蚀坑内腐蚀产物形貌见图6。从图6可以看出,腐蚀产物呈颗粒状,质地致密。

图6 泄漏管段内壁裂纹区腐蚀坑内腐蚀产物形貌(200×)

对腐蚀产物进行EDAX能谱分析和能谱图数据处理,得到腐蚀产物元素组成,见表1。垢物中含有的Cl元素,在含水环境下,将以Cl-的形式存在。失效工艺管线材质为0Cr18Ni9,对氯化物应力腐蚀开裂较为敏感,Cl-易在垢下、腐蚀坑、夹杂物等缺陷部位富集,为应力腐蚀的开裂创造了必要条件。

表1 泄漏管道裂纹区腐蚀产物元素组成

4 泄漏管段开裂失效原因分析

4.1 开裂类型

根据裂纹启裂点位于内壁,失效区域存在较厚褐色沉积垢以及较密集腐蚀坑等检验检测结论判断,冷凝液管线泄漏为污垢下腐蚀引起的失效[13]。综合冷凝液管线裂纹位于腐蚀坑边缘或与腐蚀坑相连,裂纹区域无塑性变形存在,裂纹面整体平整、局部粗糙,呈脆性开裂特征,裂纹面存在明显扩展条纹,微观下裂纹呈树枝状,并存在湖泊状特征,尖端为穿晶开裂特征,断面呈解理开裂特征等金相组织分析、断口形貌分析结论,可以判断冷凝液管线泄漏为典型的不锈钢应力腐蚀开裂造成的[11]。

4.2 腐蚀坑成因

宏观检验显示,泄漏管线裂纹集中在近焊缝母材部位,沿管道壁厚方向自内壁向外壁扩展。金相检验结果显示,裂纹由管内壁向外壁扩展。工厂检验和生产运行记录表明,管材冶金质量、焊缝组织等均满足技术要求,管线入厂检验、水压试验等均满足技术要求,服役过程中工艺参数稳定,管线未受到其他外力作用,因此可排除制造原始缺陷的存在及其扩展的可能性。

工艺冷凝液管线输送介质中含有H2S和CO2气体及液态水,H2S、CO2气体溶于H2O会形成酸性水环境。在酸性水环境中,0Cr18Ni9不锈钢对氯化物点腐蚀和应力腐蚀开裂都较为敏感。管道壁面上结垢时,介质中的 Cl-、SO42-、SO32-等易在污垢下富集。在酸性水环境下,污垢部位介质pH降低,不锈钢表面钝化膜的耐腐蚀性能下降,成为酸性物易攻击的薄弱部位,优先被腐蚀,形成管壁表面的腐蚀坑[14-15]。

管线组织中含夹杂物、析出相的部位也是酸性水环境下优先被腐蚀的对象,夹杂物、析出相对材料力学性能的影响不大,但是夹杂物或者析出相与周边基体之间存在电位差,在酸性环境中,析出相与基体之间产生电位差,二者之间的边界被腐蚀,形成腐蚀沟槽,继而造成析出相脱落,形成腐蚀坑。

4.3 管线开裂成因

管道内表面上形成腐蚀坑后,随着新鲜溶液的不断补充,管壁腐蚀会持续而且加速发展,表现为腐蚀坑越来越大[12]。泄漏管线为压力管道,其近焊缝部位承受管道、焊接力及组织的叠加应力,开裂敏感性较其他部位的高,裂纹首先在这些部位的腐蚀坑内萌生。管道介质提供的含Cl-、H2S、CO2酸性水环境以及150℃高温增加了开裂的敏感性[16],裂纹因此发生扩展。裂纹的扩展主要受应力影响,在不考虑其他应力的情况下,管线承受的环向应力为轴向应力的2倍,裂纹倾向于沿轴向发生扩展[17]。

因此,冷凝液管线开裂泄漏的原因可以总结为,在Cl-和应力的作用下,腐蚀坑内萌生裂纹,裂纹扩展引起氯化物应力腐蚀开裂。

5 结语

泄漏管段内壁附着物下产生的酸性环境是导致管壁发生点腐蚀的根本原因。在Cl-和应力的作用下,腐蚀坑内萌生裂纹,裂纹扩展引起氯化物应力腐蚀开裂是管线开裂的主要原因。针对泄漏管线失效原因,可通过定期除垢、适当增加管内介质流速等方法终止和延缓管壁污垢下腐蚀进程;可通过控制介质中Cl-含量,降低应力腐蚀开裂倾向;可在必要时对管线材质进行升级,选择如S2205、S2207等抗硫、抗氯性能更好的管材。