大型储罐挠性接头浮顶排水装置应力分析

崔亚梅,王 成,远双杰

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

挠性接头浮顶排水装置由柔性接头与复合型金属软管构成[1-9],具有无相对运动副、动密封点少的特点,理论上发生渗漏的可能性较小,因而在大型储罐中应用广泛。这种排水装置用于外浮顶油罐时安装在油罐内部,不便进行日常状态检测和监控,其挠性接头软管一旦发生撕裂,罐内油品会流入浮顶排水装置而造成环境污染,严重时还要清理和维修油罐[10-11],不但浪费大量的资金.而且会影响到生产计划,降低油品储存能力。文中以某10万m3外浮顶原油储罐的挠性接头排水装置为对象,分析排水装置复合软管结构应力影响因素,采用有限元方法模拟储罐生产运行工况和结构应力分布[12-15],确定应力危险点,总结应力变化规律。

1 外浮顶原油储罐挠性接头排水装置建模

1.1 结构及组成

某10万m3外浮顶原油储罐排水装置为挠性接头形式,其系统组成及安装示意图见图1。

图1 挠性接头浮顶排水装置构成及现场安装示图

1.2 三维几何模型

应用ANSYS模拟软件,不考虑安装或者施工可能引起的初始应力,以各部件未变形的状态建立挠性接头浮顶排水装置三维几何模型,见图2。

图2 挠性接头浮顶排水装置几何模型

图2中,上下折管、中间过渡接管和复合型软管部分采用壳单元建模,齿轮箱部分和上下铰链部分采用实体单元建模。为了模拟排水装置随浮顶移动的上下运动,不同部件之间运用了大量接触和运动副连接方式。

1.3 边界条件设置

排水管受自身重力和原油静压力作用。在复合型软管与油罐底部直管连接接头位置施加固定约束,下铰链支座处施加可转动约束,复合型软管与集水坑接头位置施加位移约束。排水结构通过齿轮箱的联动实现上下运动。在上铰链支座处施加可转动约束,同时施加竖向位移,模拟储罐外浮顶随着罐内液位变化的升降运动。

2 排水装置应力影响因素

浮顶高度随着储罐内液位的变化而变化,不同的外浮顶油罐罐内液位对应的排水装置位移构成了排水管受力的液位工况,通过改变外浮顶油罐罐内液位,模拟排水装置位移分布和排水管应力分布,可以分析总结排水装置应力危险点。此外,浮盘晃动会牵动排水装置,引发排水装置软管受力变化,产生应力危险点,因此构成排水管受力的应力分析的浮盘工况,是排水装置应力分析的另一个研究点。

3 液位工况下排水装置软管应力分析

3.1 罐内5 m液位

外浮顶油罐罐内液位5 m时排水装置位移见图3。图3工况下复合型软管受力见图4。

图3 外浮顶油罐液位5 m时排水装置位移

图4 外浮顶油罐液位5 m时复合型软管应力云图

3.2 罐内10 m液位

外浮顶油罐罐内液位10 m时排水装置位移见图5。图5工况下复合型软管受力见图6。

图5 外浮顶油罐液位10 m时排水装置位移

图6 外浮顶油罐液位10 m时复合型软管应力云图

3.3 罐内15 m液位

外浮顶油罐罐内液位15 m时排水装置位移见图7。图7工况下复合型软管受力见图8。

图7 外浮顶油罐液位15 m时排水装置位移

图8 外浮顶油罐液位15 m时复合型软管应力云图

3.4 罐内20 m液位

外浮顶油罐罐内液位20 m时排水装置位移见图9。图9工况下复合型软管受力见图10。

图9 外浮顶油罐液位20 m时排水装置位移

图10 外浮顶油罐液位20 m时复合型软管应力云图

3.5 液位工况综合分析

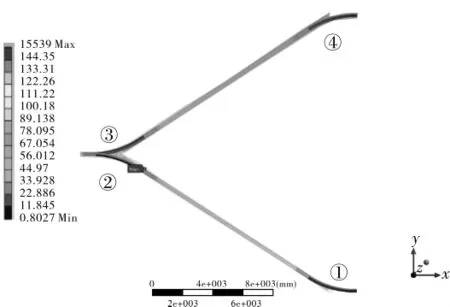

为了方便描述,用①、②、③、④对挠性接头浮顶油罐排水装置的4段复合软管分别编号 (图4、图 6、图 8和图10)。由图 3~图 6可知,液位为5 m和10 m时,最大应力位于3号复合软管与上折管连接位置的受拉一侧;由图7~图10可知,液位为15 m和20 m时,最大应力位于2号复合软管与下折管连接位置的受拉一侧。

现场设备实际发生破坏的位置也都在复合软管与接管的连接位置附近(图11),可证明仿真分析与实际现象基本一致。

图11 复合型软管破坏位置现场图

对图3~图10的模拟数据进行统计,储罐罐内液位为 5、10、15、20 m时复合型软管最大应力依次为 43.0、90.6、155.4、173.2 MPa。可以看出,复合型软管应力随储罐罐内液位的增高而增大,当储罐罐内液位为20 m时,复合型软管应力值最大,为173.2 MPa,最大应力位于2号复合型软管与下折管的接合部位。

4 浮盘工况下排水装置软管应力分析

浮盘的晃动非常有限,模拟计算浮盘整体平动0.1 m的极限工况,基于储罐罐内液位20 m的工况进行研究。浮盘在排水管结构所在的面内平移0.1 m时复合型软管的应力分布见图12。

图12 浮盘平移0.1 m时复合型软管应力云图

由图12可知,最大应力发生在1号软管与下折管的接头位置,为201.19 MPa。这说明浮盘发生微小平动会对排水装置的受力产生影响,造成排水软管部分应力增大。

5 结语

模拟了大型储罐挠性接头浮顶排水装置液位工况和浮盘工况下的应力分布,分析了应力危险点。在文中液位工况下,复合型软管应力随储罐罐内液位的增高而增大,最大应力位于复合型软管与接管接合部位。储罐罐内液位为20 m时,复合型软管应力达到最大,为173.2 MPa,最大应力点位于2号复合型软管与下折管的接合部位。浮盘工况下,最大应力发生在1号软管与下折管的接头位置,为201.19 MPa。建议采取措施避免浮盘发生晃动。