炼油污水臭气治理工艺探讨

张 新 陶余江

(中国石油云南石化有限公司)

0 引 言

石油炼制企业是产生恶臭污染的重点行业之一[1-2],原油中结构复杂的硫、氮、氧等有机化合物,在加热、加压、催化氧化或裂化等一系列石油加工和产品精制过程中,产生大量的具有特殊臭味的硫化氢、有机硫化物、氨、有机胺、有机酸等恶臭物质,同时含有大量挥发性有机气体。这些恶臭物质随着生产废水排至污水处理场,在污水贮存、净化过程中,H2S、硫醇、NH3等有毒、有害的恶臭气体释放出来,对周围环境造成严重污染。随着石油炼制工业国产原油中稠油比例增大,进口原油中中东高硫原油量增加,以及原油加工深度的提高,导致恶臭带来的环境污染已经成为炼油企业亟待解决的环保难题之一[3-4]。

1 臭气来源及特点

炼油企业污水处理场的臭气来源一般可以分为两类:一类是高浓度烃有机废气,主要来自污水处理系统的前端单元,包括罐中罐、事故罐等,主要污染组分包括烃类、H2S、有机硫、NH3、酚等,其中总烃浓度一般在2 000~30 000 mg/Nm3,硫化物浓度一般在20~200 mg/Nm3;另一类是低烃浓度的恶臭气体,主要来自污水处理系统的后端单元,以A/O池、污泥干化焚烧系统等为代表,废气量大,正常情况下有机烃类含量较低,硫化物、苯系物、挥发酚、氨污染物等含量较高[5]。

某石化公司将污水处理场臭气分为高、低烃浓度,并选择不同的处理工艺,其中高烃浓度单元包括罐中罐、事故罐、隔油池、气浮池和污油罐,进入到催化燃烧系统处理;低浓度臭气包括中和均质池、A/O生化池、污泥浓缩及干化焚烧系统、碱渣处理系统等,进入生物除臭单元处理,具体如图1所示。高浓度臭气单元检修或换剂期间可切至生物除臭单元。

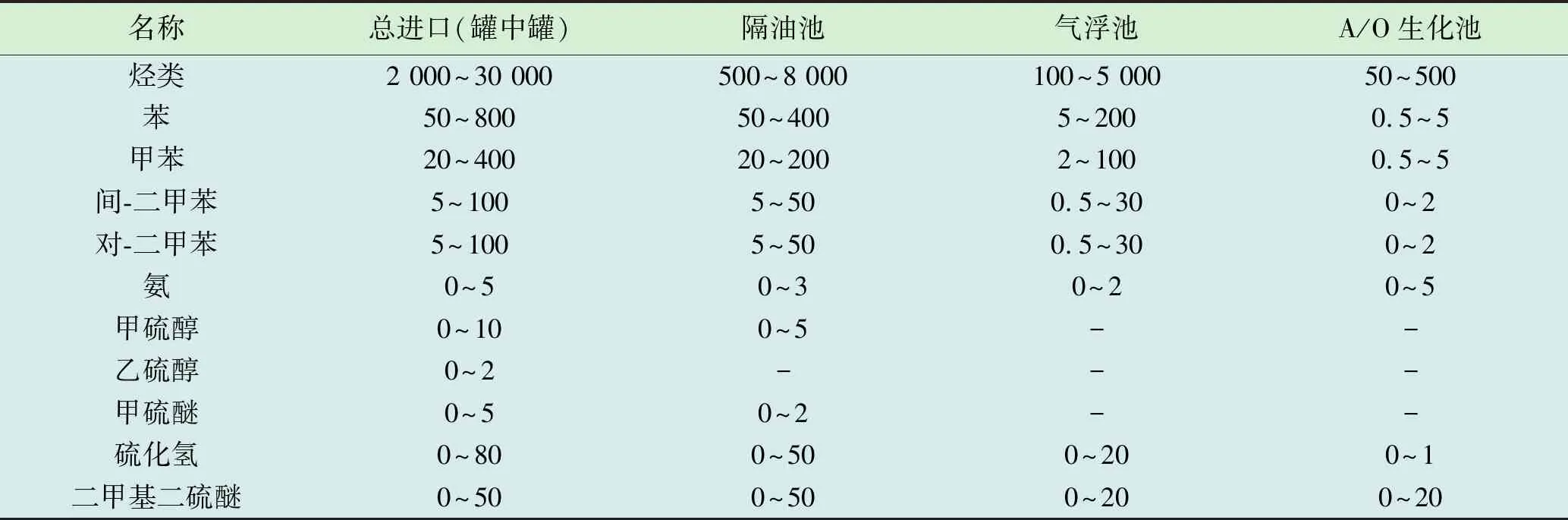

中国石化集团公司环境监测总站现场调查了7家炼油企业污水处理场不同工艺段空气中总烃质量浓度和恶臭污染物的种类及质量浓度,得出污水处理系统臭气的主要成分为:①含硫化合物,如硫醇类、硫醚类;②烃类,如烷烃、烯烃、芳香烃;③含氧有机物,如醇、醛、酮等[6]。表1是某石化公司主要污水处理构筑物单元现场测量数据及借鉴中国石化集团公司环境监测总站数据的汇总。从表1可看出,不同处理单元特征污染物种类差别较大。

表1 污水处理场臭气定量分析结果 mg/m3

2 臭气治理工艺介绍

2.1 方案选择

某石化污水处理场采用“罐中罐+隔油池+中和均质池+气浮池+A/O生化池+二沉池+高密池+V型滤池”的工艺技术路线,污水处理、污泥处理设备和构筑物的臭气采取密闭或加盖、收集处理。前期设计时,臭气排放标准中无非甲烷总烃等浓度限制,工艺路线按照GB 14554—93《恶臭污染物排放标准》的要求进行选择,因此原臭气处理系统设计处理量40 000 Nm3/h,工艺技术路线为“预处理+生物处理+尾气处理”,工艺流程如图2所示。

随着GB 31570—2015《石油炼制工业污染物排放标准》的出台,对外排废气非甲烷总烃、苯、甲苯、二甲苯等物质做出排放限值要求,基于生物除臭对臭气中高浓度复杂VOCs的低效性,对臭气处理工艺进行优化调整,增设催化燃烧系统。催化燃烧设施处理规模为5 000 Nm3/h,采用“脱硫-浓度均化-催化燃烧”工艺,处理后的气体经充分回收热量后,与生物除臭系统共用一套排气筒排放到大气中,工艺流程如图3所示。

2.2 运行管理关键点

2.2.1 生物除臭工艺

1)通过循环液的喷淋保持适度填料湿度,一般控制在95%左右。

2)确保最佳的温度,臭气处理装置生物段填料层的控制温度在10~35℃。

3)适宜的微生物生长需求pH值,生物1段的处理对象主要是含硫恶臭污染物,循环水池控制pH值2~5,生物2段的处理对象主要是烃类恶臭污染物,循环水池控制pH值5~7.5;各循环水池根据水质pH值、悬浮物等情况定期更换循环水。

4)上游装置异常排水时,预处理段及时调整气浮效果,溢流排掉析出的油类,尾气段根据需要投加植物提取液,以确保外排废气的达标。

2.2.2 催化燃烧工艺

1)反应器进气配比方面,因事故水罐基本空罐备用,事故水罐臭气阀门开度维持30%左右以确保基本微负压,隔油池及气浮池为玻璃钢密封,密封效果欠佳,隔油池及气浮池阀门开度维持在50%~100%以确保微负压,罐中罐作为进水第一道工序且密封性好,当罐区臭气总阀开度由15%升高至40%时,催化燃烧入口总烃升高35%左右,因此在确保罐中罐微负压的情况下尽量减小罐区臭气阀门开度,以降低催化燃烧反应器入口总烃浓度波动幅度。

2)反应器进气总烃浓度方面,当反应器进气总烃浓度过高时,尤其是高于5 000 mg/Nm3时,反应温升高于200℃以上,且浓度稍波动即可引起反应器温度飞升至联锁温度,安全隐患和稳定达标均存风险,因此严密监控反应器进口总烃浓度,及时调整空气稀释量,尽量控制入口总烃不大于5 000 mg/Nm3。基于污水总入口含油量与催化燃烧入口总烃含量正相关,在罐顶温度相同时,当罐中罐进水油含量由10 mg/L升高至40 mg/L时,催化燃烧入口总烃浓度由2 000 mg/Nm3升高至9 000 mg/Nm3,因此应根据污水总入水质水量及时调整罐中罐和隔油池收油频次及时间;基于罐中罐温度与催化燃烧入口总烃浓度正相关,在进水水质相同时,当罐顶温度由35℃升高至55℃时,催化燃烧入口总烃浓度可由4 000 mg/Nm3升至10 000 mg/Nm3,因此可及时根据温度调整罐区臭气阀门,或设计过程采取罐顶水冷却等。此外调整罐区氮气投加量,确保罐区和反应器总烃浓度,以确保工艺风险安全可控。

3)反应器进气硫含量方面,密切监控废气脱硫效果,防止燃烧催化剂中毒,确保预处理脱水设施的运行效果,目前折算后可去除有机废气中的游离水浓度为4.8 mg/m3,可防止水汽占用脱硫剂的硫吸附位,提高脱硫剂效率和使用寿命。现在脱硫罐更换填料连续运行一年后,脱硫效率较脱水设施运行前提高50%以上,不仅节约成本,还延长了催化剂的寿命。

4)反应温度方面,调节电加热器输出功率,确保催化燃烧反应器入口温度260~420℃,设定入口超温联锁保护480℃;调节燃烧器入口稀释空气控制阀门开度和反应器入口温度,确保催化燃烧反应器出口温度,设定控制出口超温联锁保护580℃,并根据总烃影响因素和在线总烃仪,进行反应器入口温度的预调节。

2.3 存在的问题及建议

1)生物除臭非甲烷总烃稳定达标难度大。因单纯生物除臭对非甲烷总烃处理效果不理想,上游装置排水异常时,较多的乳化油、浮油等石油类进入到中和均质池、污泥处理系统,尤其当隔油池出水油含量高于30 mg/L,气浮池出水油含量高于10 mg/L时,生物除臭出气非甲烷总烃最高时达180 mg/L,此外在实际运行中,装置排放碱渣存在带油现象,碱渣臭气非甲烷总烃高,导致装置生产非常时期的生物除臭非甲烷总烃稳定达标存在一定风险,运行数据如表2所示。建议:一是生物除臭系统设计时增加异常情况下VOCs超标因素,可采用尾气段增设活性炭吸附、溶剂吸收等联合工艺;二是从对于含油污泥浓缩罐、含油污泥快混池、碱渣罐、均质池等高风险总烃装置直接用催化燃烧工艺或蓄热式燃烧工艺进行处理。

表2 部分进入生物除臭系统的构筑物臭气浓度 mg/m3

2)生物除臭管线及收集系统采用玻璃钢材质,一是构筑物密封欠佳,尤其是均质池,其采用鼓风搅拌模式,存在负压不足,臭气外逸风险;二是玻璃钢易变性,存在因输送管路变形,凝结水在变形处集结导致气路不通畅甚至管线撕裂情况。建议:设计初期选定合理的臭气收集模式和密封模式,臭气管线加强支撑点和排凝点。

3)如上节所述,非甲烷总烃浓度与水中油含量正相关性,因此上游装置排水石油类含量高时,催化燃烧入口总烃波动大,反应器温度剧烈波动。在实践中,当反应器入口总烃浓度升高1 000 mg/m3,反应器出口温度以(2±1)℃/s左右上升,升高至设定控制温度时,空气自动稀释,系统稳定性下降,且高温下安全生产系数降低。建议:设计进气浓度和进气量弹性可适当放大,增加系统稳定性;确保氮气自动稀释系统有效可用;为防止罐中罐过多高烃浓度臭气进入系统,可在罐区臭气管线上增加压力自动调节阀,根据罐体压力调整阀门开度,在确保罐体微负压的情况下尽可能少的吸附高浓度臭气。

4)罐中罐、污油罐等高油气的设施,总烃浓度高,存在雷击等爆炸风险,且罐顶阳光直射等造成罐内温度高,增加油气的挥发。建议:在设计之初罐体增加氮气保护系统,增加罐顶冷却或保温设施,对于污油罐高烃浓度废气可考虑增设冷凝或柴油吸收等。

3 结束语

在VOCs管控趋紧的当下,尤其是在线分析仪表的督促安装,污水处理场臭气的稳定达标排放迫在眉睫。但污水处理场臭气成分复杂,浓度波动范围大,在选择和设计处理臭气的设施时,需增加对类似炼厂的臭气治理工艺及运行情况的调研,根据污水处理各构筑物臭气浓度及分布情况,选取与污水系统相匹配的合理工艺,以确保安全稳定达标排放,同时选取合理的臭气密封及输送系统,以确保绿色工厂推进。此外,在日常运行管理中,应针对不同的工艺技术,做好工艺变量分析,稳定调整,平稳操作,才能最终使外排臭气达到排放要求。