钻井固废资源化利用途径分析*

石媛丽 钱洪霞 辛 炜 赵立忠 罗明检

(1.中国石油天然气股份有限公司华北油田分公司;2.东北石油大学化学化工学院)

0 引 言

钻井作业过程中产生的废钻井液,直接排放会对环境造成污染,所以,一般先进行钻井液不落地无害化处理,将液相和固相分离,液相经再生后循环使用,钻井固废进行处理处置或资源化利用[1-3]。

钻井固废可通过铺路[4-6]、制烧结砖[7-9]、陶瓷材料[10]、水泥[11-13]和免烧砖[14-16]等方式进行资源化利用。不同资源化利用途径的工艺技术和产品指标不同,污染组分的无害化原理也不同。将钻井固废中有害组分的脱除和固化环节合理耦合到资源化利用工艺过程中,有利于降低钻井固废的处理成本,提高经济效益。本文结合相关的技术标准和工艺,对钻井固废不同资源化利用途径进行分析探讨。

1 环境标准对资源化利用的一般要求

钻井固废主要成分是钻井采出的岩屑及钻井液中的膨润土、黏土、加重材料、有机高分子处理剂等,其中的重金属(如汞、砷、镉、铬、铅、锌、铜、镍等)、COD、石油等有害组分[1]可能超出国家标准。符合相关环境标准是钻井固废资源化利用的基本要求。钻井固废资源化利用通常参考GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》[17]、GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[18]。由于资源化利用过程中可能产生污水,资源化产品(如用作路基填料)可能受到地表水或地下水浸沥,废水及产品浸出液应满足GB 8978—1996《污水综合排放标准》[19]。

农用地土壤的风险主要是影响农作物生长、造成生态环境破坏以及污染组分在农产品富集导致农产品质量安全等;建设用地土壤的风险主要由于人类生产、生活过程中长期暴露于土壤污染物中,因慢性毒性效应或致癌效应而对健康产生不利影响。因此,农用地土壤和建设用地土壤对不同污染因素的风险筛选和管控标准差异显著。农用地土壤严格控制镉、铅、汞、铜、镍、锌等可能在作物中富集的污染组分,而建设用地土壤对强毒性六价铬的要求显著高于农用地土壤。同时,石油烃、挥发性有机物和半挥发性有机物类污染物可缓慢释放,人类长期接触会对健康产生慢性累积毒性,建设用地土壤对这些污染物也有严格要求。此外,GB 4284—2018《农用污泥污染物控制标准》要求干基污泥中的矿物油不超过500 mg/kg(A级)或3 000 mg/kg(B级)。

在钻井固废的资源化利用过程中,应该充分考虑污染物的特征、井场周边条件以及资源化产品的应用场所和技术指标,选取合适的资源化途径,实现高效、低成本的资源化和无害化。

2 钻井固废用作路基填料

钻井固废用作路基填料可部分替代修路过程的取土,降低钻井固废填埋成本和节约修路的取土成本。并且,油田道路的修建与钻井等油田作业密切相关,钻井固废随钻处理后用作油田道路的路基填料可节省运输成本。一些油田已经开展钻井固废用作路基填料的实践工作[5]。钻井固废用作路基填料时,性能上应满足JTG D30—2015《公路路基设计规范》[20]对承载比、塑性指数等参数的要求;同时,环保上应满足GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[18]第二类用地风险筛选值的要求,浸出液需要满足GB 8978—1996《污水综合排放标准》[19]。

2.1 路基填料的性能要求

路基填料的主要性能指标是力学性能,同时需要保证一定的排水性。JTG D30—2015《公路路基设计规范》[20]对路床和路基填料的最小承载比(CBR)、压实度等提出了要求,路床的回弹模量、竖向压应变、颗粒粒径、液限和渗水性应满足JTG D50—2017《公路沥青路面设计规范》和JTG D40—2011《公路水泥混凝土路面设计规范》的要求。钻井固废用作路基填料时应符合这些标准要求。

2.2 钻井固废用作路基填料的现状

钻井固废90%以上颗粒为粒径0.1 mm以下的细小颗粒[4,6],用作路基填料时,需要采用无机结合料进行稳定处理。无机结合料一般为水泥、石灰类,这些无机结合料的加入有利于提高填料的力学性能,同时可固化废物中有害组分,减少浸出液中有毒有害成分的渗出。

李相国等[21]采用普通水泥、硅铝酸盐水泥、石灰、石膏及粉煤灰对大港油田钻井固废进行改良,填料的干密度、无侧限抗压强度、水稳定性都随改良材料的增加而提高,添加10%和20%改良材料后填料的7 d无侧限抗压强度分别达0.77 MPa和1.87 MPa以上,7 d和28 d水稳系数分别为0.89和0.95以上,改良后填料的浸出毒性满足GB 8978—1996《污水综合排放标准》要求。罗伟[22]以石灰和粉煤灰混合物为改良固化剂(石灰、粉煤灰质量比为1∶3),研究了固化剂掺入量对胜利油田废钻井液环境指标和路基性能的影响,确定固化剂掺入60%时,分离出的液相COD 80 mg/L、色度35、石油类3.5 mg/L,路基材料的液限45.4%、塑限36.3%、塑性指数9.1、承载比19.4、无侧限抗压强度1.55 MPa,满足环境及路基填料性能要求。金更新[6]以复合硅酸盐水泥为胶凝材料,中粗砂和碎石为粗细集料,无害化处理后的钻井岩屑为结合料,研究了掺钻井岩屑路基材料的力学性能,发现随钻井岩屑的增加,结合料的干密度、7 d无侧限抗压强度、劈裂抗拉强度、抗压回弹模量均呈下降趋势。水泥6%时,钻井岩屑由0增加到14%,7 d无侧限抗压强度由4.91 MPa降至3.27 MPa,抗压回弹模量由1 324 MPa降到793 MPa,但均满足路基填料的要求。胡代淋[4]研究了掺入5%~25%油基岩屑路基填料的性能,发现油基岩屑的加入可提高原路基填料的承载比,且加入量在5%~20%时无侧限抗压强度也得到提高,加入4%~6%水泥改良后满足路基填料的要求。Li等[23]以83%水基钻井岩屑、5%磷石膏、4%粉煤灰和8%水泥配制铺路填料,同时实现了钻井岩屑和磷石膏的资源化,浸出液符合GB 8978—1996《污水综合排放标准》[19]。

总体上,钻井固废用作路基填料的优点是工艺过程简单,可根据油田道路建设情况就近使用。应用中的关键是满足路基填料对承载比、无侧限抗压强度、塑性指数、液限等参数的要求,同时避免造成环境污染。在钻井固废中添加适量水泥、石灰,同时配比适量粗细集料,可同步提高路基填料的力学性能、水稳性能及固化废物中的有害组分。因此,钻井固废用作路基填料具有较高的技术可行性和经济性。

3 钻井固废制烧结砖

2000年起,我国已逐步禁止和限制生产及使用实心黏土烧结砖。钻井固废制砖避免了黏土砖生产过程的取土,有利于保护耕地和土壤资源。钻井固废制烧结砖[7-9,24-25]、瓦、陶粒[10]、轻集料[26]等工艺过程相似,如图1所示。物料经粉碎、搅拌、陈化、制坯、干燥和高温烧制过程得到成品。烧结砖生产过程需要使用隧道窑,投资较高。

3.1 烧结砖的技术要求

根据GB/T 5101—2017《烧结普通砖》和GB 13544—2011《烧结多孔砖和多孔砌块》的技术要求,烧结砖的主要技术指标有尺寸、外观、强度、抗风化性能、泛霜、石灰爆裂、放射性核素限量等。

此外,烧结砖生产过程产生大量尾气,尾气排放应符合GB 29620—2013《砖瓦工业大气污染物排放标准》;由于产品砖的使用与人类生产、生活密切相关,钻井固废制砖的产品环境指标可参考GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[18]。

3.2 钻井固废制烧结砖的可行性及实践

钻井固废90%以上颗粒为粒径0.1 mm以下的细小颗粒[4,6],在制砖过程中无需粉碎,可降低粉碎设备的维护和使用成本;粒径小也有利于陈化过程中硅铝酸盐结构的消解,形成凝胶状产物;一些钻井固废有机物含量较高,在烧制过程中,这些有机物燃烧提供热量,有利于石油烃、有机物超标的钻井固废的无害化;钻井废物中的有害重金属组分在烧制过程中得到固化,有利于重金属污染的无害化。

烧结砖对原料化学成分的要求如表1所示。

表1 烧结砖对原料化学成分的要求

钻井固废成分分析表明,一些钻井固废的主要成分满足或接近烧结砖对化学成分的要求[7,21,24],但也有一些SiO2含量偏低,CaO含量偏高[6,8-9,11,25],过高的CaO含量主要源于废钻井液处理过程中添加的CaO、CaCO3和CaSO4。因此,以制烧结砖为目标时,废钻井液处理过程应尽量降低CaO、CaCO3和CaSO4的用量。对SiO2含量偏低的钻井固废,需要适量添加SiO2含量高的物料,使物料配比满足烧结砖化学成分的要求。由于钻井液加重剂的使用,可能造成钻井固废中BaSO4含量较高[11,13,25]。BaSO4在烧砖温度下不分解,对烧砖的影响相对较小,但降低了其他成分的含量。

Anghelescu等[27]详细研究了废钻井液、粉煤灰和黏土的配比及烧成温度对烧结砖强度、密度和孔隙度的影响,并建立了配方和烧成温度与性能的神经网络模型。得出废钻井液和粉煤灰可替代黏土用于制烧结砖。发现过低(950℃以下)或过高(1 050℃以上)的烧成温度会得到有裂纹的不合格样品,950~1 030℃范围内升高温度有利于砖强度的提高,但孔隙度有所下降;增加废钻井液的比例会降低烧结砖的强度,但有利于孔隙度的提高,可通过调节废钻井液的比例来调控孔隙度,进而调节砖的保温性能;神经网络模型可同时预测烧结砖的强度、密度和孔隙度。

我国学者也对钻井固废制备烧结砖进行了大量研究,王朝强等[25]进行了详细的综述。

3.3 钻井固废制烧结砖的建议

根据烧结砖政策、工艺过程和标准以及钻井固废的特点,对钻井固废制烧结砖建议如下。

1)常规固化处理浸出液不满足环保指标时,制烧结砖固化后可实现达标[28];烧制过程中有机污染物被氧化分解,有机物含量高时,有机物燃烧的热量也可降低燃料的消耗。

2)烧结砖原料有成分要求。制烧结砖前应首先进行组成分析,初步判断制烧结砖的可行性,再经试验,确定制砖的可行性。以制烧结砖为目的时,废钻井液处理过程中应减少或不使用CaO、CaCO3和CaSO4。

3)烧结砖厂规模(一般要求单线产量4 000~8 000万块/a以上)和投资较大,需要稳定的原料来源和销售(使用)渠道。钻井作业具有一定的阶段性和分散性。以钻井固废为主要原料规划建设新的烧结砖厂可能存在原料来源不稳定、运输成本高等问题。与钻井作业区域内现有烧结砖厂合作进行资源化利用,预计可大幅度降低成本。

4)目前制烧结砖的环保指标一般考虑浸出液满足GB 8978—1996《污水综合排放标准》[19]。当烧结砖用于人们日常工作、生活场所时,需要进一步参考GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[18],避免产品对人类健康产生危害;用于铺井场时,参考GB 15618—2018《土壤环境质量 农用地土壤污染风险管控标准(试行)》[17],避免产品对农业生产产生危害。

4 钻井固废水泥窑协同处置

水泥的烧成温度高达1 350~1 450℃,热容量大,碱性环境,是处理各种固体废物的理想场所[11-12]。钻井固废水泥窑协同处置[11-13]过程与制烧结砖类似,都经历高温过程,但烧成温度更高。GB 30760—2014《水泥窑协同处置固体废物技术规范》规定了水泥熟料和浸出液中允许的重金属含量,应根据此标准计算允许的协同处理量;由于钻井液使用BaSO4为加重剂,根据HJ 662—2013《水泥窑协同处置固体废物环境保护技术规范》,还应考虑投加的全硫按熟料计不超过3 000 mg/kg。

钻井固废水泥窑协同处置实践方面,张健等[11]分析了四川某地油基钻屑物理化学性质,并以此为基础确定水泥窑处置可行;刘宇程等[12]通过马弗炉模拟水泥窑协同处理萃余钻屑,发现萃余钻屑可降低CaCO3分解温度,有利于水泥熟料的烧成,加入萃余钻屑20%不影响熟料主要矿物组成,但水泥产品的水化反应速率被抑制;Lai等[29]加入0~6%油基页岩钻屑制水泥,产品的黏结强度可达80 MPa以上,浸出液的重金属离子浓度达到EPA饮用水的标准;吴晓建等[13]报道了水泥窑协同处置油基钻屑的工业化经验。

水泥窑协同处置技术要求高,适用于一般固废和危险固废的处理。油基钻屑和油基废钻井液已列入《国家危险废物名录》,周边具有水泥窑协同处置条件时,可优先考虑水泥窑协同处置。

5 钻井固废制免烧砖

免烧砖是新一代墙体材料,其工艺如图2所示。免烧砖可根据原料进行合理科学的配方,按一定比例加入凝固剂及微量化学添加剂,经过设备和工艺过程的强化处理,使物料粒度、温度和混合程度达到最佳可塑状态,然后经高压压制成型及养护,得到成品砖。免烧砖养护时间越长,性能越好。

根据JC/T 422—2007《非烧结垃圾尾矿砖》技术要求,免烧砖的主要技术指标有尺寸、外观、强度、抗冻性能、干燥收缩率、吸水率、碳化性能、软化性能及放射性等。

张琼玖等[16]以含油3%和7%的废钻井液与一定量黏土、砂、絮凝剂、胶黏剂配方制砖,发现加黏土对砖的抗压强度影响不大,加黏土后抗折强度反而下降;砖的抗水性差,但可通过干湿循环处理提高抗水性;制砖过程污水符合相关环境污染控制指标。陆林峰等[15]报道了西南油气田废钻井液制免烧砖的实践,配以20%泥胶剂和40%粗骨料,实现了4种水基废钻井液和1种油基废钻井液的免烧砖制备,过程污水及成品砖符合环境污染控制指标;关举忠[14]以废钻井液30%、水泥12%、碎石40%、河砂与土壤30%试制免烧砖,养护4 d的抗压强度可达14.6~21.2 MPa。

与烧结砖相比,免烧砖工艺相对简单,无废气排放,无需建设隧道窑,固定资产投资较低。并且,免烧砖对原料的化学成分没有要求,可根据原料进行合理科学配方,对原料的适应性好。钻井固废中的有害组分可在免烧砖的凝固过程中被固化,实现无害化。但是,由于未经过高温焙烧过程,免烧砖不易实现石油烃等挥发性和半挥发性有害组分的无害化处理。免烧砖产品建议参考GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[18],加强对石油烃等挥发性和半挥发性有害成分的监测,或所得免烧砖限制用于铺井场等人类活动不频繁的场所。

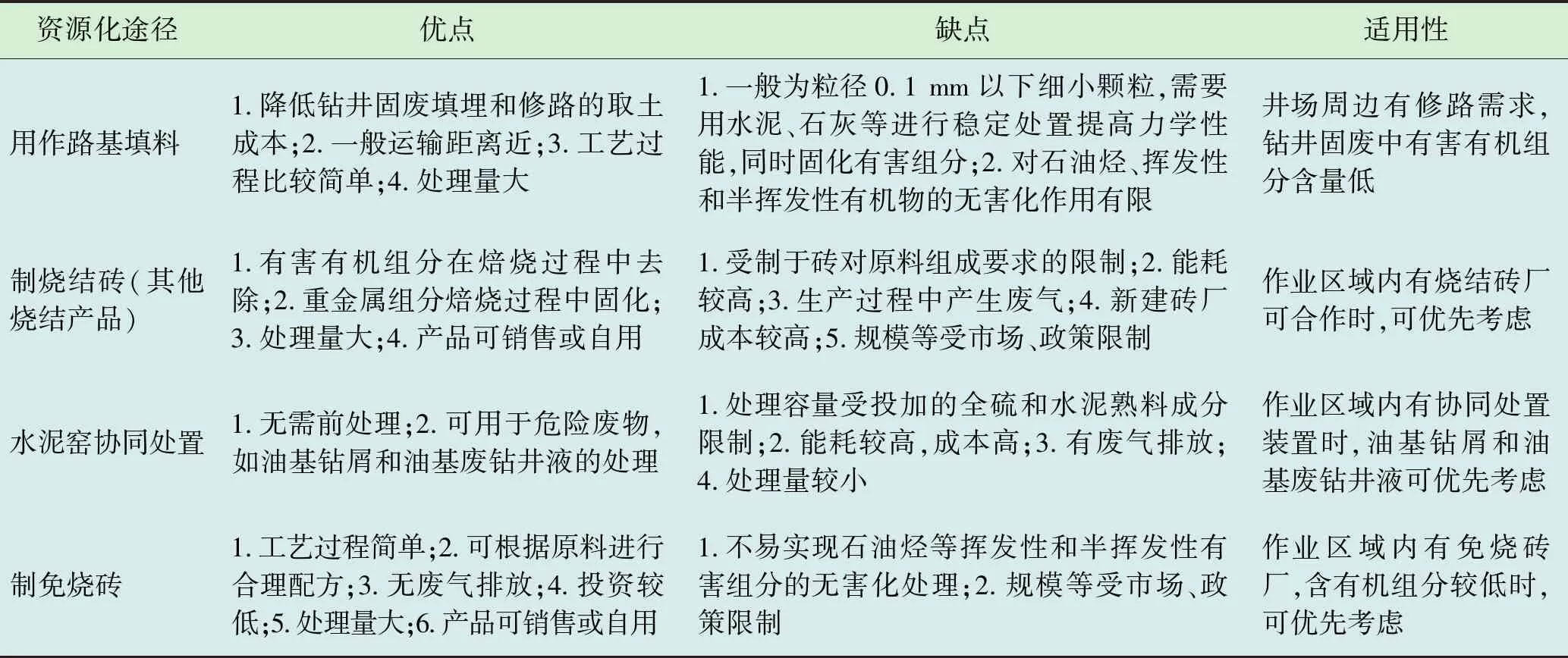

表2对钻井固废的资源化利用途径进行了对比。

表2 钻井固废资源化利用途径对比

6 结 论

不同资源化途径的工艺过程、产品技术指标和产品应用场所不同,对钻井固废资源化的适用性也不同。资源化利用方案的确定应以钻井固废的主要成分和有害成分为基础,开发资源化利用配方模型,结合井场周边条件,因地制宜,选择经济、合理的方案。

钻井固废的资源化利用中,与粉煤灰、磷石膏等其他行业废物相结合,可实现多种废物的同时资源化。

钻井固废的资源化利用应具有前瞻性,不仅要满足现有环境和质量标准,还需考虑环境和质量要求的进一步提高。