压裂返排液处理及循环利用技术研究与应用

凌 晨 孟 雨

(1.青岛中油华东院安全环保有限公司;2.中国石油华北油田公司二连分公司阿南采油作业区)

0 引 言

随着压裂改造规模不断扩大,压裂液配液用水量大幅增加,大量压裂返排液急需处理,已经成为油田急需解决的环保难题[1]。为此,开展压裂返排液处理及循环利用技术研究,解决压裂返排液的污染排放问题,已成为油田一项亟待突破的技术难题[2-3]。

1 返排液循环利用影响因素

1.1 压裂返排液排量变化分析

压裂返排液在返排过程中排量、黏度、矿化度和聚合物含量均存在较大变化,这些因素的变化会影响压裂返排液的处理[4-5]。压裂返排液成分复杂,其中胍胶含量及分子量的确定,对后续的达标处理十分重要。以新疆油田某区块为例,返排液的日返排量从几立方米到几十立方米不等,一般在80 m3/d以下,随着返排时间的增加,返排量呈明显下降的趋势,具体见图1。通过对6口直井的压裂过程进行统计,返排液总量是注入量的0.72~2.1倍,其中不含油返排液量是注入量的0.53~1.83倍。

图1 压裂返排液量变化趋势

1.2 压裂返排液中的元素含量分析

1.2.1 压裂返排液中的硼元素

新疆油田主要采用硼交联胍胶压裂液,其交联作用的主体是硼元素,超量的硼元素残留必然对胍胶压裂的性能造成很大影响,如影响交联速度等。返排初期返排液内硼元素含量较高;随着返排时间的增加,硼元素含量逐渐下降。这是因为硼元素主要存在于胍胶胶体或破胶后的胍胶残渣内,返排初期的胍胶及其残渣含量相对较高,因此返排液的硼元素含量也相应较高。

1.2.2 压裂返排液中的钠离子和钾离子

Na+、K+的水溶性极高,在水处理过程中最难去除。随返排时间的延长,Na+含量从1 200 mg/L增加至1 600 mg/L,而K+含量从35 mg/L缓慢降低至15 mg/L,说明含有大量Na+、K+的压裂返排液在地层运移过程中,水体中的各种离子与地层中的无机物如黏土和砂石等发生了离子交换反应。在整个返排过程中,Na+、K+同地层之间也发生离子交换反应,被吸附固定,并且随着返排时间的延长,初始阶段加入的部分Na+和地层自身的Na+可能会被体系内K+置换,或直接溶解进入返排液体系中,从而造成Na+含量的上升。

1.2.3 压裂返排液中的其他元素

在返排液水体中,其他元素也可能对返排处理液的回用带来不利影响,如Ca2+、Mg2+及总S等。在整个返排过程中Ca2+、Mg2+含量变化很小,并且在30 mg/L和10 mg/L左右稳定。总S的含量则显著变化,初期超过70 mg/L,而后迅速降至30 mg/L左右,之后又缓慢降低至10 mg/L左右。

1.3 压裂返排液中胍胶含量的检测

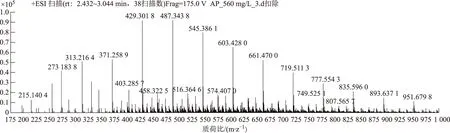

凝胶柱分离—质谱解析的方法是分析复杂组分未知化合物的有力手段,及时准确地为压裂过程配液监测和压裂返排液治理等研究工作提供数据支持。本文建立开发了胍胶含量检测方法,即采用凝胶色谱-飞行时间质谱联用方法检测压裂返排液分子结构的变化,验证飞行时间质谱中具体结构式,解析了返排液中瓜尔胶分子量和分子结构变化。

压裂前的返排液分析得到质谱图见图2。

图2 氧化前压裂返排液及助剂质谱图

2 返排液循环利用体系指标研究

2.1 元素含量对配制胍胶压裂液性能的影响

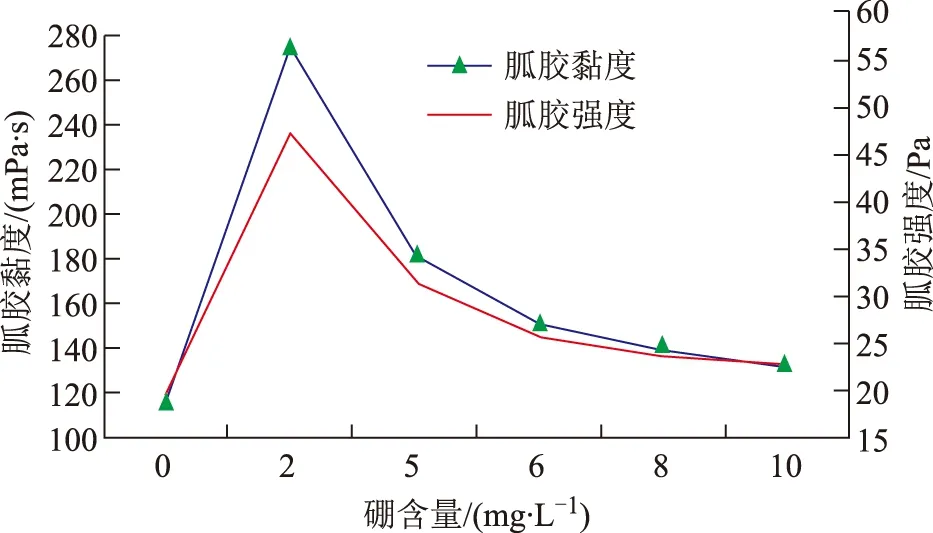

硼含量对胍胶压裂液胶体性能的影响见图3。从图3可以看出,当硼元素在0~10 mg/L时,所配制的胍胶压裂液胶体的强度呈先上升后下降的趋势。

图3 硼含量对胍胶压裂液胶体性能的影响

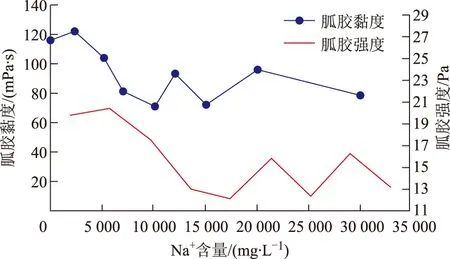

Na+含量对胍胶压裂液胶体性能的影响见图4。从图4可以看出,在Na+含量在0~7 000 mg/L时,交联胶体的强度迅速下降。超过此范围后,随Na+含量增加,胶体的强度变化不大。Na+含量的变化会导致胍胶压裂液胶体强度下降,下降至原始的30%~40%。

图4 Na+含量对胍胶压裂液胶体性能的影响

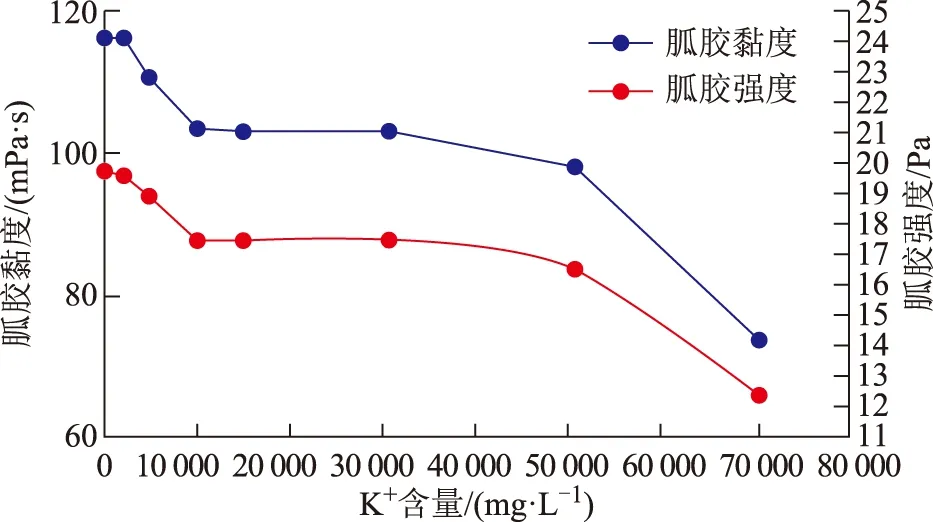

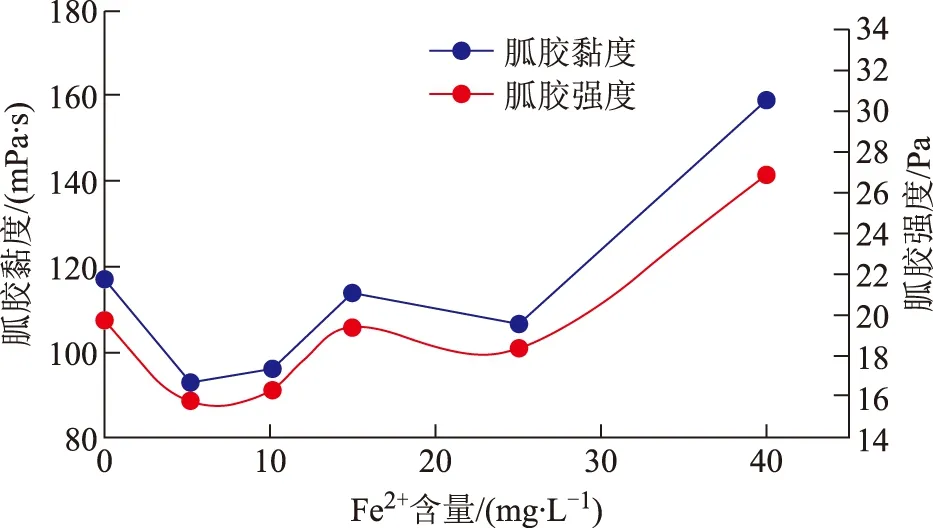

K+含量、Fe2+对胍胶压裂液胶体性能的影响分别见图5和图6。从图5可以看出,当K+含量在0~10 000 mg/L时,交联胶体的强度迅速下降。下降幅度为原始强度的15%左右。当K+含量超过10 000 mg/L后,随K+含量增加,胶体的强度变化不大。在K+含量超过50 000 mg/L后,胶体强度才再次降低。从图6可以看出,当Fe2+含量高于25 mg/L时,胶体强度略有上升。

图5 K+含量对胍胶压裂液胶体性能的影响

图6 Fe2+含量对胍胶压裂液胶体性能的影响

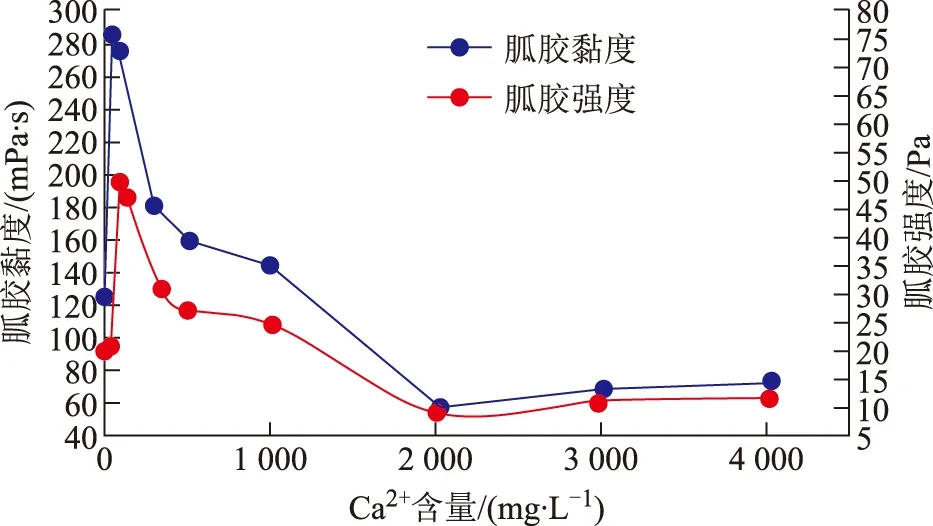

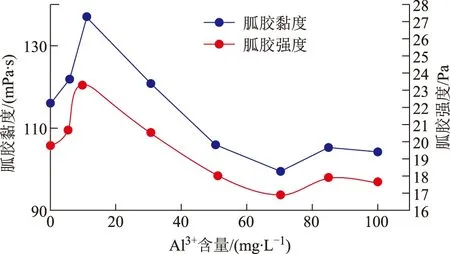

Ca2+、Al3+含量对胍胶压裂液胶体性能的影响分别见图7和图8。从图7可以看出,当Ca2+含量在0~2 000 mg/L时,强度呈先升后降的,当Ca2+含量超过1 500~2 000 mg/L后,由于过度交联效应,导致胍胶胶体强度迅速降低,因此Ca2+含量应低于1 000 mg/L。从图8可以看出,Al3+含量变化胶体强度随先升后降,当Al3+含量大于100 mg/L后,基液交联后强度明显变差,得出Al3+含量应低于100 mg/L。

图7 Ca2+含量对胍胶压裂液胶体性能的影响

图8 Al3+含量对胍胶压裂液胶体性能的影响

2.2 压裂返排液循环利用指标体系

通过对压裂返排液处理回用技术指标体系研究,确定了主要影响规律:B元素含量>总离子强度(主要为Na+含量)>Fe2+含量>强氧化性杂质>易生成还原性物质的杂质含量,同时对几种重要元素的技术指标进行了验证。

按照压裂返排液处理回用技术指标中各离子上限值,配制模拟的返排液处理回用水。采用清水、返排液未处理、压裂返排液模拟处理回用水配制胍胶压裂液,对压裂液各项性能指标进行测试评价,验证压裂返排液处理回用技术指标科学性。通过模拟验证,清水配制的胍胶压裂液体系黏度为174.5 mPa·s,配制胍胶压裂液体系黏度为137.1 mPa·s,压裂液性能得到有效提高,满足现场施工需求。

3 返排液循环利用处理工艺及现场试验

3.1 压裂返排液氧化技术研究

压裂返排液加入一定量的净水剂和絮凝剂进行混凝试验,试验后,烧杯底部仅仅出现少量絮体,压裂返排液黏度没有变化,悬浮物含量依然很高。由于返排液中含有大量的聚合物,故需要对返排液进行降黏破胶处理。

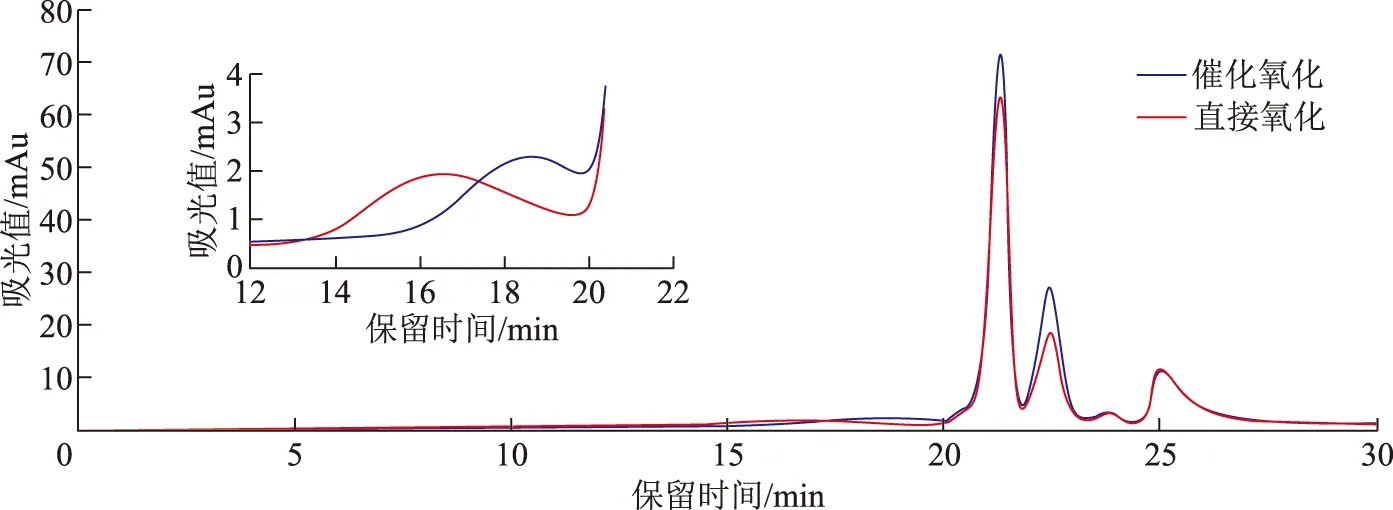

经过多次试验优化,在室内自主合成两种具有良好催化次氯酸钠效果的催化剂,F-01和C-01分别负载于分子筛上。加入催化剂,导致次氯酸钠在破胶过程中生成了氧自由基,自由基具有极强的氧化性,有效促进胍胶等聚合物断链成小分子,进一步氧化分解为无机物,降低压裂返排液的悬浮物含量和COD值。加入催化剂后,压裂返排液在16 min保留时间往后移动到18 min左右,大分子的胍胶分子显著降低;催化氧化后的返排液中小分子物质含量增加,验证了催化剂的有效性。催化氧化和直接氧化处理压裂返排液色谱图见图9。

图9 催化氧化和直接氧化处理压裂返排液色谱图

3.2 压裂返排液处理示范工程

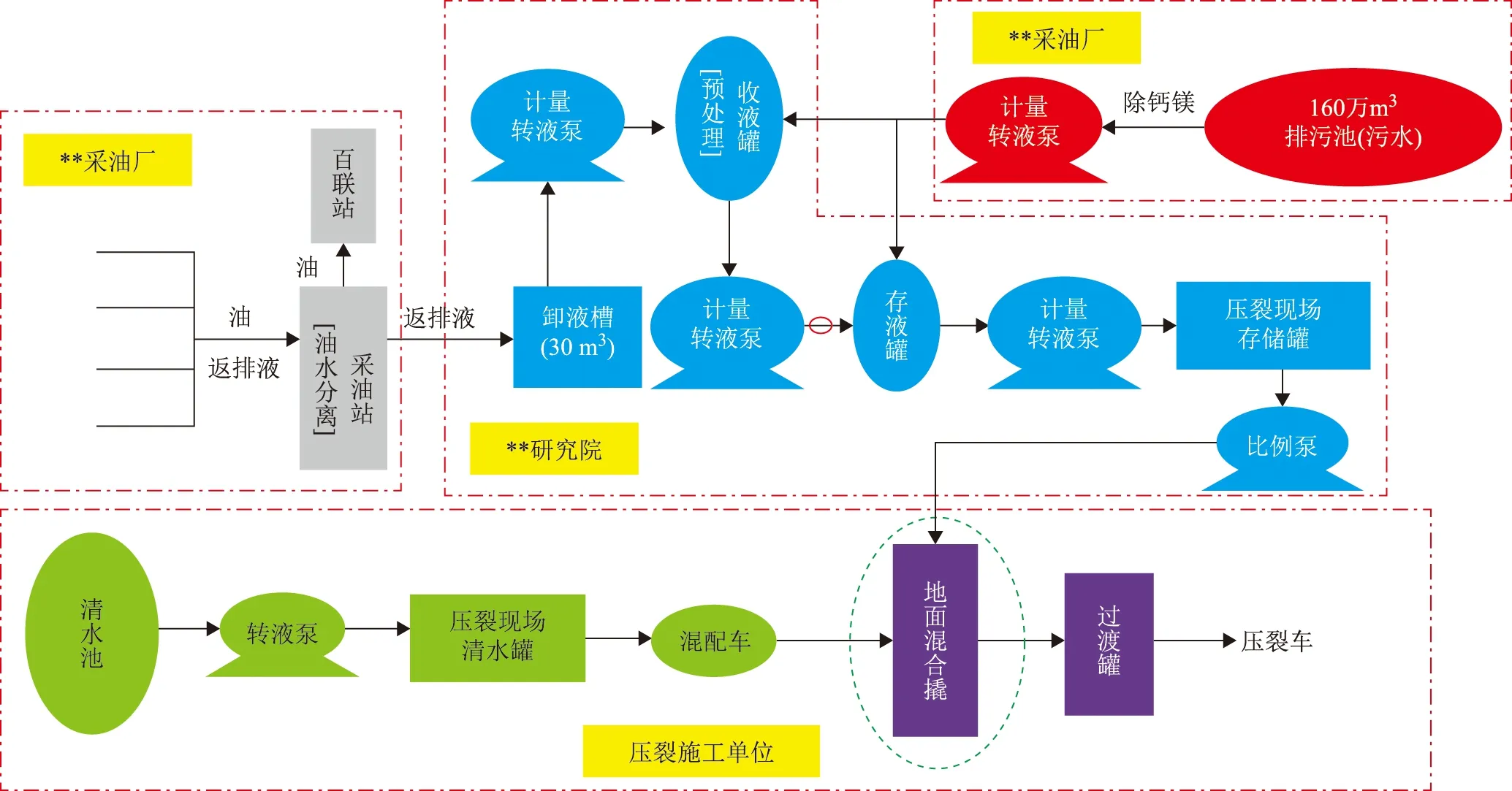

通过以配液站为载体的胍胶压裂液返排液循环利用工艺,初步形成以配液站为载体的返排液收集、处理、存储、配液、施工的循环利用工艺流程,根据现场实际情况,形成两套压裂返排液处理循环利用工艺。

示范工程一:现场压裂返排液,经过储液罐、存液罐,最后进入压裂现场存储罐,同时外来清水进入压裂现场清水罐,二者经地面混合撬处理后,形成现场使用的压裂液。工艺流程见图10。

图10 示范工程一的工艺流程

示范工程二:现场压裂返排液,经过储液罐、存液罐,一部分进入压裂现场存储罐,一部分回收进入压裂现场清水罐,经特殊配液撬处理后,二者经过地面混合撬设备处理,形成现场使用的压裂液。工艺流程见图11。

图11 示范工程二的工艺流程

以上示范工程现场试验结果表明,压裂返排液处理后的各项指标为pH值7~7.5,悬浮物10 mg/L左右,石油类浓度在14~30 mg/L,总铁含量在0.2~0.9 mg/L,硼离子浓度2~10 mg/L,符合再次配制压裂液循环利用要求。

4 结 论

通过开展新疆油田胍胶体系的压裂返排液回收利用技术研究,形成了一套压裂返排液处理及循环利用的工艺技术体系,实现压裂返排液达标处理和回用的目的。

1)压裂返排液日返排量从几方到几十方不等,一般在80 m3/d以下。返排量随着返排时间的延长呈明显下降的趋势。

2)压裂返排液矿化度、氯离子含量较高,并随返排液放置时间延长,浊度和色度由小变大。硼元素含量很高,将对处理后废水调配压裂液影响很大。Al3+含量相对较低,考虑到絮凝剂去除多价金属离子的高效率,只要控制多价金属离子含量在较为合适的范围,就能够满足压裂返排液处理回用的要求。

3)利用凝胶色谱—飞行时间质谱联用技术解析了返排液中瓜尔胶分子量和分子结构变化,建立了检测压裂返排液中胍胶浓度等关键参数的方法,实现检测方法的突破,并成功检测了油田压裂返排液样品。建立的分析方法一方面可用于压裂液配液组分监测,保证压裂施工顺利进行,此外还可以为压裂方案优化提供依据;另一方面,建立的方法可以为压裂返排液治理提供处理方案的技术支持。

4)示范工程现场试验结果表明,本工艺成本低、易实现,处理后压裂返排液的各项指标符合再次配制压裂液循环利用要求,既能有效利用水资源又减轻了环境污染,可经济有效地减轻压裂返排液带来的环保问题。