叶片数对垂直轴风力机结冰分布影响风洞试验

沈 贺,魏 搏,姜 禹,郭文峰, ,李 岩,,*

1.东北农业大学 工程学院, 哈尔滨 150030 2.寒地农业可再生资源利用技术与装备黑龙江省重点实验室, 哈尔滨 150030

0 引 言

在寒冷潮湿环境中运行的风力机容易出现结冰现象[1-2],影响风力机叶片气动特性和载荷分布,降低风力机输出功率,甚至引发安全事故[3-5]。风力机结冰的研究方法主要包括结冰风洞试验和数值模拟[6]。结冰情况复杂,相较于数值模拟而言,结冰风洞试验方法更容易获得与实际环境相似的结果[7]。当前,水平轴风力机是大型风力机的主流机型,国内外关于风力机的结冰研究主要集中于水平轴风力机。美国宾夕法尼亚州立大学Blasco等[8]研究了结冰粗糙度对风力机性能的影响。丹麦技术大学的Etemaddar等[9]模拟了风力机叶片大气积冰对其气动性能和结构的影响。中国空气动力研究与发展中心的易贤、周志宏、李维浩等[10-13]对影响结冰的主要环境参数进行了研究。这些都为大型风力机结冰研究奠定了基础。

在小型风能利用领域,垂直轴风力机占有一定的市场,研究垂直轴风力机结冰也具有重要的科学意义和应用价值。李岩等[14-15]利用风洞试验初步研究了小型垂直轴风力机的结冰分布。然而,垂直轴风力机的结冰情况较水平轴风力机更为复杂,尚有很多需要探明的问题。本文在前人研究工作的基础上,研究了叶片数对垂直轴风力机结冰分布的影响。

1 试验系统与方法

1.1 结冰风洞试验系统

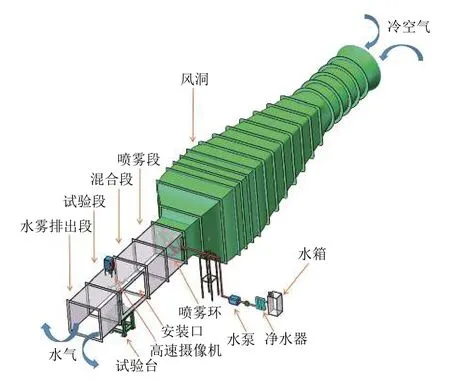

图1为东北农业大学结冰风洞试验系统。该系统利用自然低温和开口式风洞搭建而成,包含有水雾喷射系统、旋转试验台和高速摄像机等。

图1 结冰风洞试验系统Fig.1 Experimental system of icing wi nd tunnel

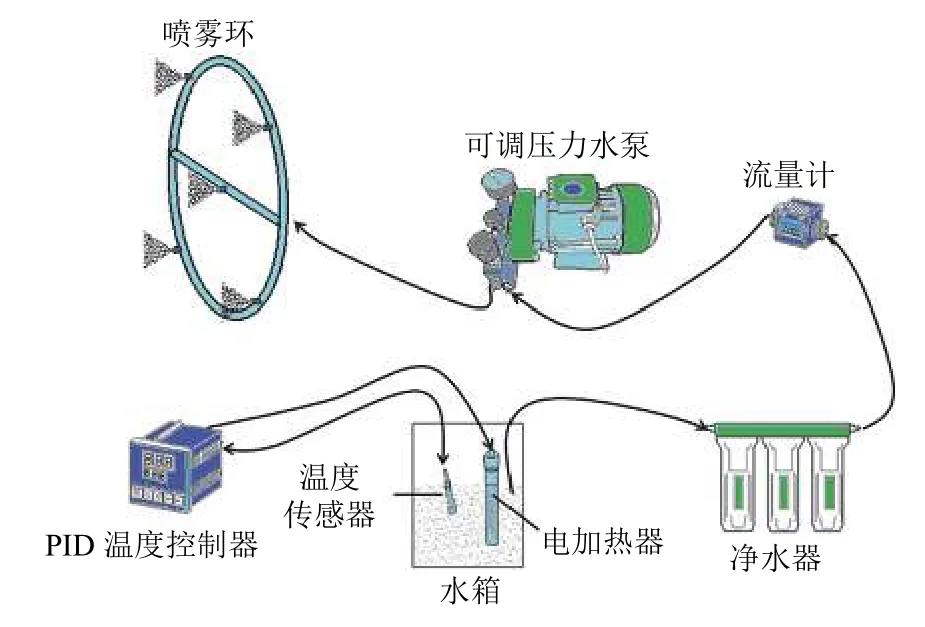

风洞试验段尺寸为1.0 m×1.0 m,风速范围为0~20 m/s。水雾喷射系统由喷雾环、水泵、流量计、净水器、PID温度控制器和水箱等组成,如图2所示。旋转试验台由交流电机、变频器、传感器、A/D转换器和计算机等组成。高速摄像机为Phantom v5.1,分辨率为1024 pixel×1024 pixel。高速摄像机安装于风轮上方,拍摄叶片的结冰过程。

图2 水雾喷射系统Fig.2 Spray system

1.2 试验叶片

图3为试验叶片样件。叶片弦长为100 mm,翼展为20 mm,表面粗糙度为3.2 μm。铝在小型垂直轴风力机叶片中应用最为广泛,故本文选取铝制叶片。NACA0018翼型叶片的功率系数较高,所以试验叶片选用NACA0018翼型。

图3 试验叶片样件Fig.3 Blade rotor used for experiment

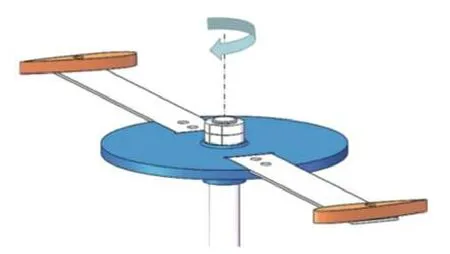

图4为风轮示意图。风轮中心与出风口中心高度一致,位于风洞出口外2.5 m处。试验前打开安装口,将试验叶片安装在试验台旋转轴驱动的悬臂梁上,由电机驱动旋转,旋转半径为0.3 m。试验模型在试验段风道截面上的投影面积约为3.53×104mm2,试验段风道截面积为1×106mm2,阻塞比约为3.53%,壁面效应可以忽略,无需修正。

图4 风轮示意图Fig.4 Diagram of wind rotor

1.3 试验方案

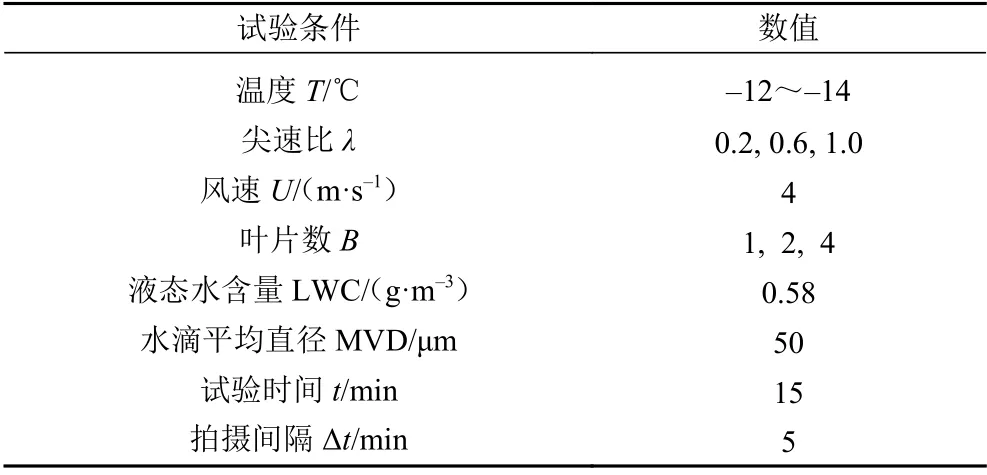

表1为试验条件。低尖速比为风力机运行的初始或非工作阶段。风力机叶片在低尖速比条件下结冰会破坏叶片气动性能,使风力机以非正常工作状态运行甚至停机,故本试验选取了3种典型低尖速比:λ= 0.2、0.6、1.0。叶片数按照实度成倍增加的原则选取了3种(1、2、4)。试验时间初选10 、15 和20 min,综合初测试验结果和试验效率,最终选取15 min作为结冰试验时长,采样间隔5 min。

表1 试验条件Table 1 Experimental condition

根据前期研究成果,确定了1组不同尖速比条件和不同叶片数的试验方案,如表2所示。

表2 试验方案Table 2 Experimental scheme

2 结果与分析

2.1 叶片表面结冰分布与形状

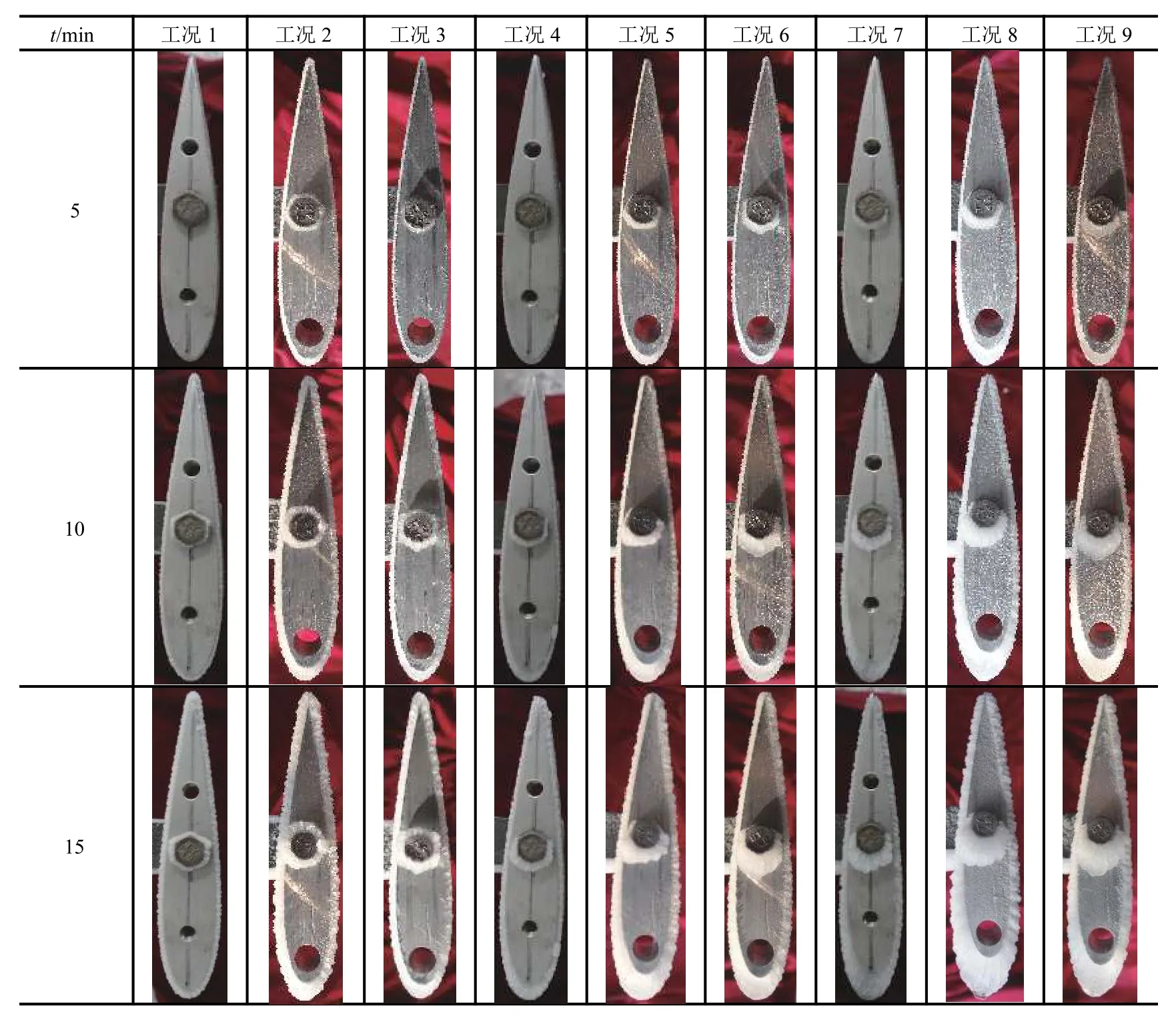

图5为旋转叶片结冰分布。从图中可以看出,工况1~工况9的叶片表面全部覆冰。在叶片表面结冰初期,由于铝的导热系数较高,来流中的过冷水滴在与叶片碰撞的瞬间完成热交换,达到热平衡,过冷水滴迅速结冰。随着结冰时间增加,叶片表面轮廓增大,捕获来流中过冷水滴的数量增多,导致叶片表面冰层厚度呈增大的变化趋势。在低尖速比条件下,叶片结冰受离心力和旋转效应的影响较小,叶片表面粗糙的霜冰层阻止了过冷水滴在叶片表面的流动,使叶片能够保持其基本的气动外形轮廓。随着尖速比增大,叶片在单位时间内掠过的面积增加,与来流中过冷水滴碰撞的频率增大,导致叶片表面冰层厚度也不断增大。

图5 叶片结冰分布Fig.5 Icing distribution of blade

2.2 冰层厚度分布

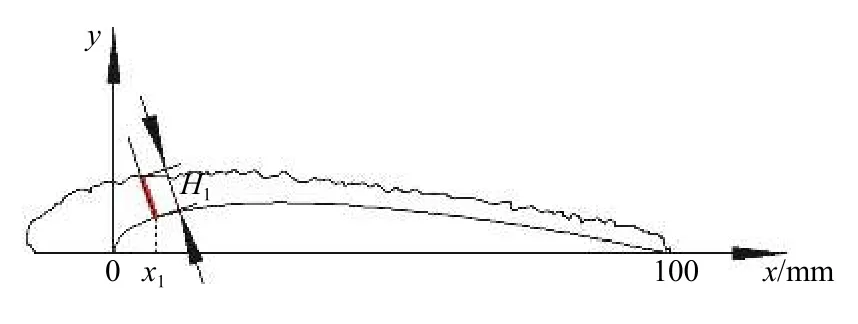

图6为冰层厚度示意图。为定量分析叶片表面的结冰分布特征,定义结冰厚度参数H。Hi为i(i=1、2、3、4、5、6、7、8、9)工况时叶片翼型表面任意点法线方向的冰层厚度。x轴代表叶片翼弦上某点距叶片前缘的距离,y轴代表叶片厚度。

图6 冰层厚度示意图Fig.6 Schematic diagram of ice thickness

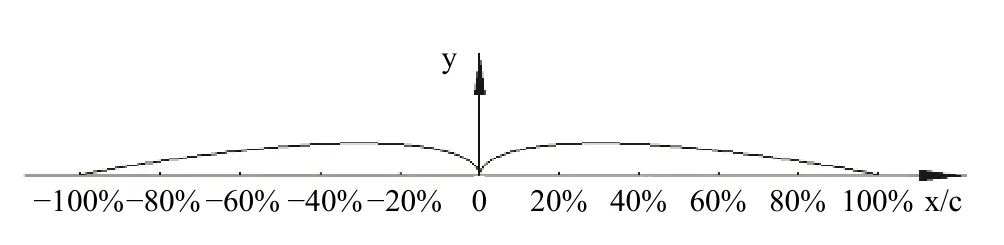

图7为叶片弦长相对位置图。为定量对比分析试验结果,本文将叶片弦长无量纲化并进行位置标注,图中横坐标轴正向为叶片内侧,负向为叶片外侧,c为叶片弦长,x/c为叶片弦长相对位置。

图7 叶片弦长相对位置Fig.7 Relative position of the chord length

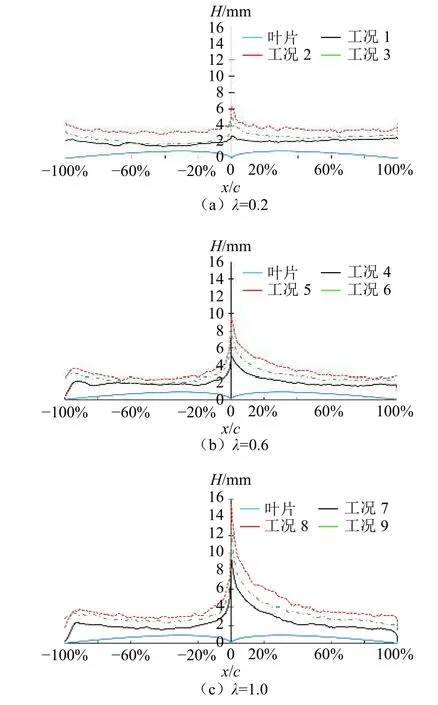

图8为叶片冰层厚度图。在工况1、2、3下,叶片内外侧冰层厚度由前缘至尾缘均呈先减后增的变化趋势,冰层整体呈W型分布。随着尖速比增大,在工况4~9下这一现象发生改变,叶片外侧靠近尾缘处冰层凸起,而叶片内侧冰层呈滑梯状,冰层厚度呈递减趋势。在所有工况下,多叶片风轮的叶片冰层厚度大于单叶片风轮,两叶片风轮的叶片冰层厚度大于四叶片风轮。在叶片前缘区域,叶片外侧冰层分布较内侧更陡峭,且随着尖速比的增大这一现象愈发明显。在工况8下,叶片表面冰层厚度显著大于其他工况,最大冰层厚度为15.5 mm。

图8 叶片冰层厚度Fig.8 The icing thickness of blade

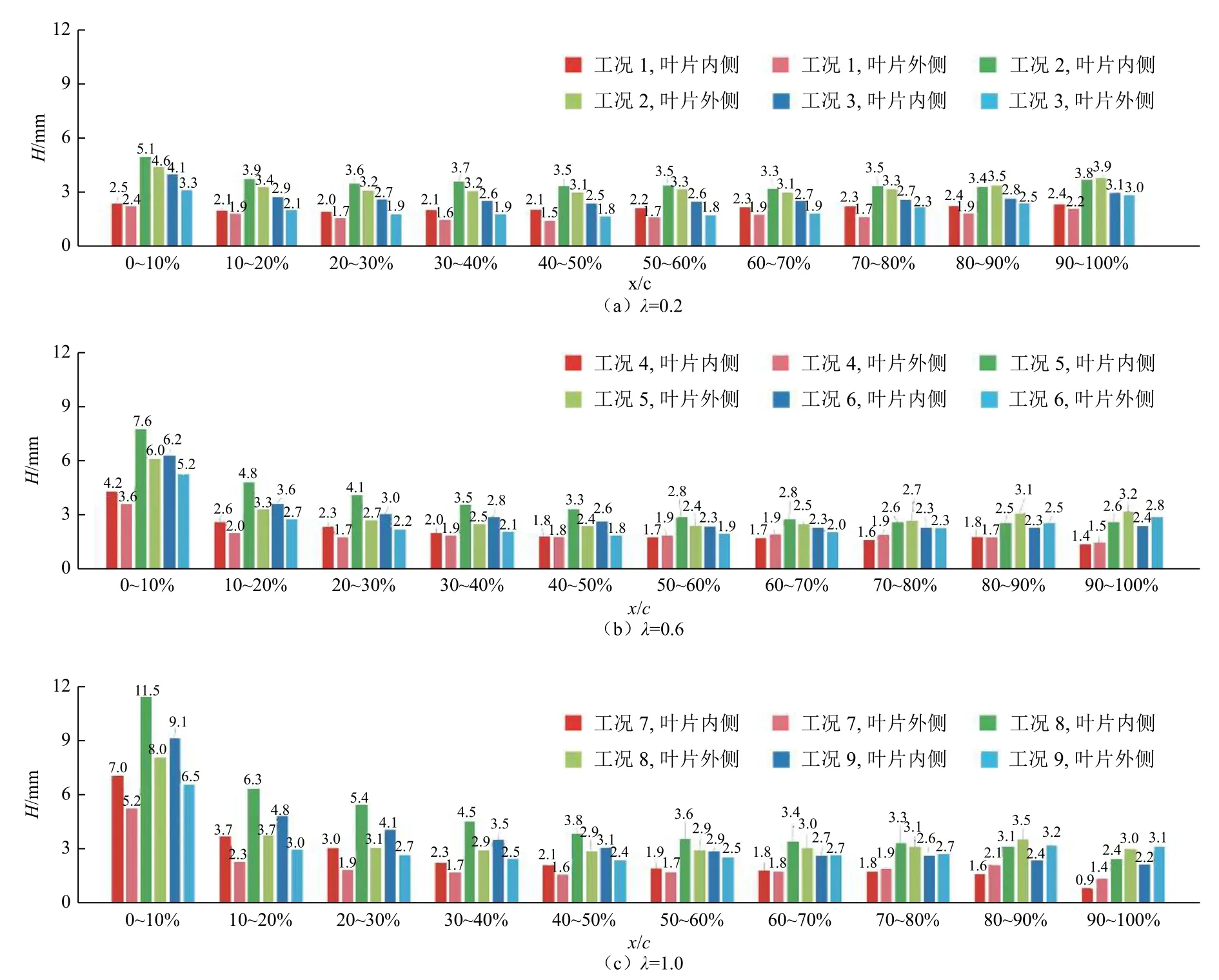

图9为叶片冰层平均厚度图。在叶片弦长0~10%区域内,叶片内、外侧冰层厚度差值较叶片其他区域最大,且随着风轮的叶片数增加,差值呈先增后减的变化趋势。随着尖速比增大,差值呈递增趋势。在工况8下,叶片内、外侧冰层厚度差值最大为3.5 mm,当尖速比由0.6增至1.0时,叶片内、外侧冰层厚度差值增幅最大为1.9 mm。当风轮的叶片数由1变为2或4时,叶片弦长0~10%区域内的冰层厚度增幅较叶片其他区域最大,且随着尖速比增大冰层厚度增幅呈递增趋势。当λ=1.0,叶片数由1变为2时,冰层厚度增幅最大为4.5 mm。

图9 叶片冰层平均厚度Fig.9 The average ice thickness of blade

2.3 讨论

由试验结果可知,在相同条件下,随着叶片数增加,风轮周围的流场发生变化,使来流中过冷水滴的运动轨迹发生改变,导致多叶片风轮的叶片捕获过冷水滴的能力强于单叶片风轮的叶片,所以多叶片风轮的叶片冰层厚度大于单叶片风轮。但随着叶片数增加,叶片间因“遮挡”而相互干扰的频率增大,导致四叶片风轮的叶片捕获过冷水滴的能力弱于两叶片风轮的叶片,所以叶片冰层厚度呈先增后减的变化趋势。随着尖速比的增大,叶片受离心力和旋转效应的影响增强,叶片表面前缘至尾缘冰层厚度分布变化显著,所以尖速比是影响叶片表面冰层厚度分布的主要因素。在不同工况下,叶片弦长0~10%区域捕获过冷水滴的能力显著大于叶片其他部位。当λ=1.0,风轮的叶片数由1增为2时,叶片冰层厚度的增幅显著大于其他工况。在工况1~3下,由于尖速比较低,离心力和旋转效应对叶片表面结冰的影响较小,叶片内、外侧冰层厚度差值较小。随着尖速比增大,离心力和旋转效应的影响增大。当作用在过冷水滴上的离心力大于过冷水滴与冰层表面之间的黏附力时,水滴将会在离心力的作用下脱离叶片表面,导致叶片内、外侧冰层厚度差值增大。在本研究试验条件下,当风力机的叶片数为2、尖速比为1.0时,叶片表面冰层厚度显著大于其他工况,对风力机的运行影响最大。

3 结 论

1)垂直轴风力机旋转叶片表面结冰分布受叶片个数和尖速比的影响显著,叶片内外表面的结冰总体呈现非对称分布特点,叶片表面的冰层厚度随叶片数增加呈先增后减的变化趋势,且多叶片风轮的叶片冰层厚度大于单叶片风轮。

2)随叶片数增加,叶片弦长0~10%区域内的冰层厚度增幅显著大于叶片其他部位,最大增幅为4.5 mm;叶片内外表面冰层厚度差值呈先增后减的变化趋势,最大差值为3.5 mm。

3)随尖速比增大,叶片前缘冰层厚度显著大于叶片其他部位,最大冰层厚度为15.5 mm;叶片前缘内外表面冰层厚度差值呈递增的变化趋势,最大增幅为1.9 mm。