小尺寸Schmidt-Boelter热流传感器的研制

朱新新,朱 涛,杨 凯,杨庆涛,王 辉

中国空气动力研究与发展中心 超高速空气动力研究所,四川 绵阳 621000

0 引 言

高超声速飞行器在大气层内飞行时,与周围气体相互作用,导致飞行器表面形成高温边界层,该高温边界层会给飞行器的结构、材料施加气动热载荷,严重影响飞行器的结构安全和寿命[1-3]。因此,在飞行器防热结构设计和风洞试验考核时,往往需对其表面热流进行测量和评估[4-5]。

目前,国内常规高超声速风洞试验中的热流测量技术主要分为两种:一种是基于磷光热图等的大面积测热技术,主要不足是测试系统复杂、测试精度不高[6-7];另一种是基于同轴热电偶等的点测热技术,主要不足是灵敏度系数小,且不能实现长时间的连续变迎角测热[8-9]。除同轴热电偶外,国外学者还使用了戈登计,但戈登计存在响应时间慢、安装尺寸较大等问题[10-11]。Kidd等[12-13]研制了尺寸小、响应快且能连续测试的Schmidt-Boelter(S-B)热流传感器,在AEDC的高超声速风洞中进行了应用,得到了较好的热流测量数据。进入21世纪以来,国外基本不再报道S-B热流传感器的具体研究细节,但可提供封装好的传感器产品,其中Medtherm公司[14]和Vatell[15]公司生产的S-B传感器性能较好。

国内研究大多针对尺寸较大的S-B热流传感器,且基本处于原理验证阶段。罗浩等[16]选用酚醛树脂层压板作为热阻层研制了测试感应面长度70 mm的样件;储小刚[17]研制的样件测试感应面直径为20 mm,这些较大尺寸传感器的优点是灵敏度系数大、工艺相对简单,但响应时间、空间辨识度和安装尺寸等无法满足常规高超声速风洞的测热需求。针对上述问题,本文根据S-B热流传感器的测热原理,设计一种小尺寸(Φ3 mm)S-B热流传感器,以满足常规高超声速风洞试验的热流测量需求。

1 S-B热流传感器

1.1 测量原理

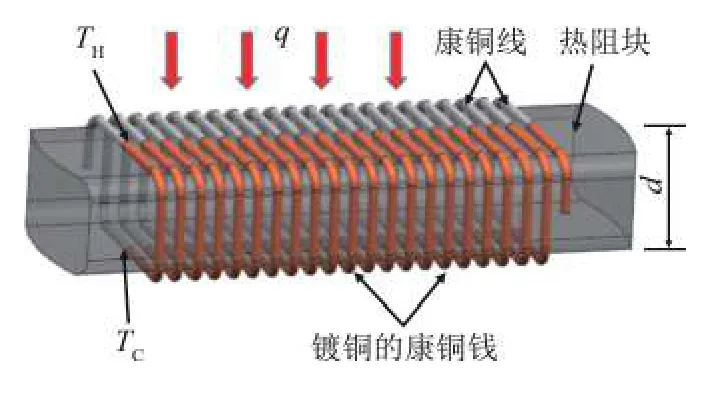

S-B热流传感器属于热阻式热流传感器,其原理简言之就是通过测量传感器热阻层上下表面的温差来计算得到热流[10-13]。图1为传感器热阻层的三维结构示意图,在厚度为d的热阻块上紧密缠绕由多组热电偶对(图中为由铜和康铜构成的T型热电偶)串联形成的热电堆,用于测量热阻块上(外)表面和下(内)表面的温差。

图1 热阻层Fig.1 Thermal resistance layer

由傅里叶一维传热定律可知,当热流q加载于传感器外表面(图1的上表面)时,即可根据上表面温度TH与下表面温度TC的温差ΔT计算出表面热流:

式中,k为热阻层热导率,N为热电偶结点对数(线圈数),ST为热电偶的Seebeck系数,E为N对热电偶对输出的总电势差。

1.2 性能评价指标

为方便后文的定量分析,定义S-B热流传感器的4个性能评价指标:

1)灵敏度系数Sq

受工艺和材料影响,很难准确获得实际的Seebeck系数ST和热阻层热导率k。可以借助热流标定系统,通过加载的已知热流q和测得的传感器输出热电势E计算得到准确的灵敏度系数Sq,以Sq表示加载单位热流时输出的热电势大小。

2)仿真灵敏度系数

仿真计算时,无法模拟ST等参数,可以采用Sq′作为仿真时的传感器灵敏度系数,表示加载单位热流时热阻层上下表面的温差(ΔT′为仿真模型中热阻层上下表面的温差)。

3)响应时间t0.95

响应时间t0.95表示从加载热流开始,传感器热阻层实时温差(或输出电势差)达到95%稳定值所需的时间。

4)修正响应时间

当S-B热流传感器的响应时间t0.95不满足使用要求时,可对传感器的测试曲线进行适当修正[12-13]。修正后,传感器热阻层实时温差(或输出电势差)达到稳定值95%的时间为修正响应时间。该修正方法[12-13]具有一定局限性,若要较大程度缩短传感器的响应时间,仍需从设计和工艺上进行改善。

2 仿真优化设计

2.1 仿真模型

S-B热流传感器的仿真模型主要由热阻层和封装基体构成。仿真中重点考虑了封装基体与热阻层的2种接触结构,即全接触结构和两端接触结构。图2中的红色粗横线为两种结构的接触面示意。

图2 两种接触结构Fig.2 Two kinds of contact structure

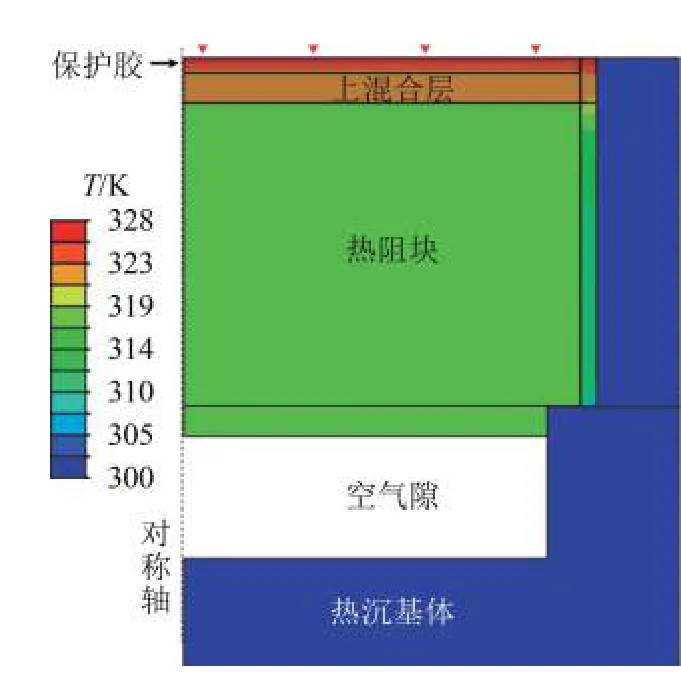

理论上热阻层就是热阻块,但这种小尺寸S-B热流传感器的热阻块很薄,测温元件热偶线的直径约为热阻块厚度的1/10,此时热偶线尺寸不能忽略;同时,由于上表面封装胶的热导率比热阻块低2~3个数量级,封装胶与热偶线构成的混合层对传感器的传热有较大影响,仿真时必须考虑混合层的传热特性。为此,在传感器热阻层仿真模型中特意设置了上混合层和下混合层,如图2所示。

仿真建模计算主要涉及各元件尺寸、热物性参数以及元件之间的接触热阻。定义上混合层厚度为δu,其值近似为热偶线(康铜丝)直径;上混合层热导率为ku,其值略大于封装胶热导率,可依据热偶线和封装胶在混合层中所占体积近似估算。下混合层厚度为δd;热导率为kd,其值的估算方式与ku相同。

另外,设混合层与氮化铝热阻块的接触热阻为 1/kH-AlN,则其接触面的接触热导率为kH-AlN,其值与接触压力、粗糙度等相关[17-19],一般在104~105W/(m2·K)量级。设混合层与封装基体(阳极化铝)之间的接触热阻为1/kH-Al,则其接触面的接触热导率为kH-Al,由于混合层与封装基体之间有一层不良热导体氧化铝膜层,其接触热导率低于kH-AlN,设其值在103~104W/(m2·K)量级。仿真计算时,可通过单独改变这两个接触热导率来评估其对传感器性能的影响。

2.2 优化设计

基于2.1节建立的仿真模型,首先利用单一因素法分析各元件尺寸、热导率和元件间的接触热导率对传感器响应时间和仿真灵敏度系数的影响。结果表明:在热阻块尺寸、热偶线直径以及线圈数目一定的条件下,δu、δd和d越小,ku、kd和kH-AlN越大,传感器响应时间越短,灵敏度系数也越小。

其次,对图2所示2种接触结构在不同接触热导率条件下的性能进行对比。图3为两端接触结构的传感器在初始温度300 K、输入热流30.0 kW/m2、加热1 s后的温度分布云图(接触热阻值的设置见表1中的状态F)。

图3 温度分布Fig.3 Temperature distribution

表1 两种接触结构的仿真结果Table 1 The simulation results of two contact structures

图4为加热时的温升和热流曲线。当在传感器上表面加载热流后,上混合层的温度T0.5δu迅速升高,并向内部传热;由于存在热阻,下混合层的温度T0.5δd上升相对较慢。一定时间后整个传感器达到热平衡,尽管上下混合层的温度会继续增高,但两者温差已稳定(约11 K)。对温升数据归一化处理后可知,传感器响应时间约为135 ms,修正后可缩短至约20 ms,如图4所示。

图4 温升和归一化热流曲线Fig.4 Temperature rise and heat flux normalized curve

元件尺寸、热导率等参数的仿真与实际样件差别不大,具有较强可预测性;而不同元件之间的接触热阻较难预测且受工艺水平影响较大,为此重点仿真比较了不同接触热阻条件下的传感器性能,如表1所示。从表中数据可知:kH-AlN越大,灵敏度系数越小,响应时间越短。这是因为kH-AlN越大,整个热阻层内部的传热速率越快,响应时间就越短,同时上表面和下表面的温差也就越小,导致灵敏度系数越小;而kH-Al越大,灵敏度系数越大,响应时间越长。这是因为kH-Al越大,整个热阻层的下表面向基体传热越快,导致热阻层下表面温升较慢,进而导致温差增大、灵敏度系数变大,同时温差达到平衡的时间就会延长,即响应时间变长。

如表1所示,在接触热阻相同的情况下,两端接触结构(状态D、E、F)的响应时间修正后较好(小于50 ms),而全接触结构(状态A、B、C)修正后仍然较差。这主要是因为在全接触结构中热阻层下表面与封装基体(其温度远低于热阻层)换热相对更为充分,下表面温度上升较慢,导致热阻层上下表面温差很难在短时间内达到稳定,而是一直缓慢增大,且kH-Al越大,这一缓慢增大的时间越长。因此,从响应时间更短、工艺控制方便的角度考虑,制作传感器时应优先选用两端接触结构。

3 性能测试与分析

基于第2节的仿真优化结果和工艺水平,将热阻块厚度设为0.5 mm,材料为氮化铝;康铜丝直径为0.05 mm,一半镀铜;封装基体材料为铝,作阳极化处理,得到如图5所示的传感器样件2个,编号为1#和2#,其封装后的尺寸为Φ3×10 mm。每支S-B热流传感器均有2对热偶线:一对为康铜丝绕线引出线(如图1所示),根据其热电势输出值可获得热流;另一对为K型热电偶引出线,用于测量热阻层温度。

图5 S-B热流传感器Fig.5 Schmidt Boelter Gage

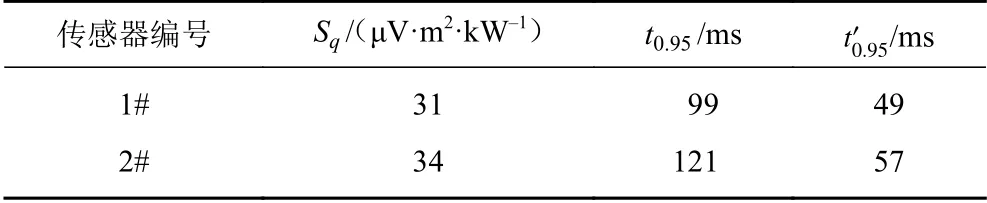

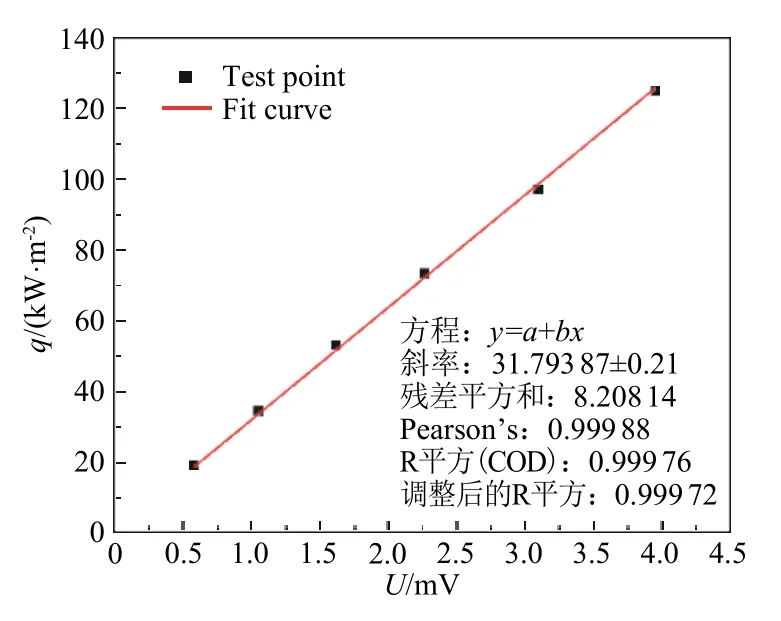

借助弧光灯热流标定系统对2支传感器进行了标定试验。弧光灯热流标定系统能够提供稳定、均匀的阶跃热流。先以溯源校准过的戈登计测出阶跃热流值q,再将该热流加载至待标定的S-B热流传感器上,即可获得其灵敏度系数等参数[20-23]。表2为2支传感器的热流标定结果,2支传感器样件的灵敏度均大于30 μV·m2/kW,修正后响应时间约50 ms。

表2 传感器标定结果Table 2 The calibration results of two sensors

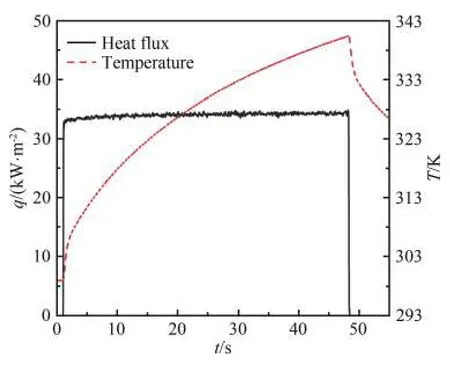

图6为1#传感器的热流标定曲线(共标定6个状态,最低热流19 kW/m2,最高热流125 kW/m2),线性度很好,由热流标定拟合曲线的斜率可求得其灵敏度系数为31 μV·m2/kW。图7为1#传感器的响应时间曲线,修正前为99 ms,修正后为49 ms。图8 为1#传感器在33.6 kW/m2热流状态下、测试时长47 s的热流和温度曲线,从测试曲线看,1#传感器稳定性较好,可用于长时间连续测量。

图6 热流标定曲线Fig.6 Heat flux calibration curve

图7 响应时间曲线Fig.7 Response time curve

图8 长时间测量曲线Fig.8 Test curve during long time

4 结 论

本文对Schmidt-Boelter热流传感器开展了仿真研究并研制了样件,热流标定试验结果表明:研制的小尺寸Schmidt-Boelter热流传感器线性度较好;灵敏度大于30 μV·m2/kW,响应时间约50 ms。从目前公开文献看[13-15],这种尺寸结构的Schmidt-Boelter 热流传感器的灵敏度一般为几十μV·m2/kW,响应时间则为几十ms,本文研制的小尺寸Schmidt-Boelter热流传感器的灵敏度和响应时间均接近先进水平。