LNG储罐项目进度风险管理的探索与实践

谭泽涛,周士钦

(中国寰球工程有限公司北京分公司,北京100012)

项目管理工作主要体现在对进度、成本、质量的管理和控制上,即在既定的资源约束下实现对三大目标的最优控制[1]。风险存在于项目全寿命期各个阶段中,对顺利实现项目的进度、成本、质量三大目标影响甚巨。故此,执行进度管理、成本管理和质量管理时应同步开展风险管理工作,即风险管理与进度、成本、质量管理处于同等地位且贯穿于三大目标管理全过程,进而形成进度风险管理、成本风险管理、质量风险管理,如图1所示。对于处于执行阶段的项目而言,进度目标往往是首要的,因此需高度关注进度风险管理的实践过程[2]。

图1 风险管理与项目管理的关系

当前,大多数针对项目进度风险管理的研究都局限于对项目进度的预测上,且基本停留在项目执行初始阶段,忽视了对项目执行过程中进度风险管理的研究。如前所述,进度风险存在于项目各个阶段,持续跟踪管理十分必要。本文将对EPC项目进度风险管理体系展开探索和研究,并以LNG储罐EPC项目为例,论证和介绍进度风险管理的具体实践路径。

1 风险管理及进度风险管理概述

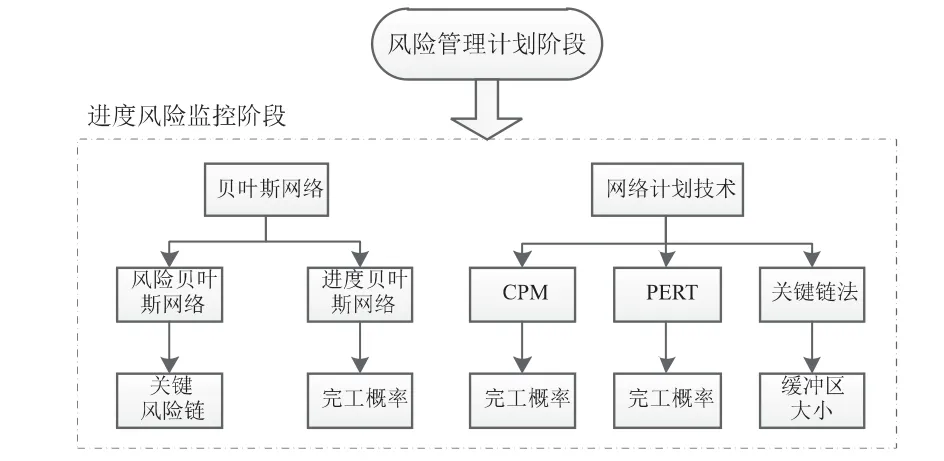

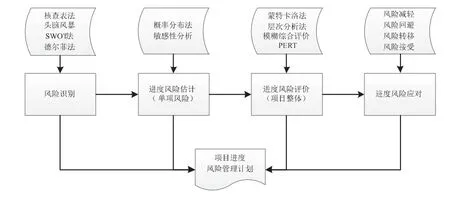

风险管理的核心工作,即借助风险识别、风险估计、风险评价过程,对项目实施过程中的风险进行主动、积极的控制,以尽量减少风险对项目产生的不利后果,诸如工期延误、成本增加、质量问题等,基本流程如图2所示。其中,计划阶段的进度风险管理以可能造成工期延误的“进度风险”为对象,旨在消除或减轻会直接导致进度滞后的风险隐患。从图1可以看出,进度风险、成本风险和质量风险会互相影响。因此,对于进度风险管理过程,在图2中所示的风险管理计划阶段应综合考虑项目进度、成本、质量等风险;在图中的风险监控阶段,则主要跟踪各类风险对项目进度的影响。综上,进度风险管理的实践路线如图3所示。

图2 风险管理流程

图3 进度风险管理流程

图3 中展示的是成熟的进度风险管理路线和方法。经过风险识别、风险估计、风险评价并制定风险应对计划后,执行进度风险监控主要有两种方法:其一是采用贝叶斯网络技术[3-4];其二是基于网络计划技术[5-8],即将风险因素体现在进度计划中,并借助常规进度控制手段监控进度风险。第一种方法可分为风险贝叶斯网络和进度贝叶斯网络,前者是以项目风险因素为变量(节点)组成贝叶斯网络并最终获得关键风险链;后者将项目的各项作业及其工期、逻辑关系以及风险带来的作业工期不确定性,引入到贝叶斯网络中。进度风险管理关注的是风险对项目进度的作用,所保障的是项目工期目标在各类风险的潜在影响下能够按期实现。因此,进度风险管理可结合进度管理技术(如CPM、PERT、关键链法等网络计划技术)开展,即上述第二种进度风险监控方法。

上述两类方法中,贝叶斯网络技术在项目前期制定进度计划的时候,可用于预测项目的完工概率,进而帮助完善进度计划。然而,贝叶斯网络技术中代表项目各项作业的节点只有两种状态,即未开始和已结束,不能表达各项作业的中间状态,故而无法精准描述项目执行进度状态。若采用网络计划技术进行进度风险管理,可有效利用成熟的进度控制方法,如S曲线法、香蕉曲线法等,从而实现项目执行过程中对进度风险的高效跟踪和管控,本文将主要针对此方法展开论述。

2 基于网络计划技术的进度风险管理

2.1 风险分析及应对

基于网络计划技术的进度风险管理,前提是对项目的各类风险进行充分的分析并制定相应的应对措施。图4给出了进度风险管理中每一项风险分析过程的主要方法。其中,风险估计和风险评价的主要区别在于,前者是对识别出的各项风险分别估计其对进度目标潜在影响程度,后者是综合评价所有风险共同作用下对项目目标的影响。以上所有风险分析的结果输出至项目进度风险管理计划,用于指导项目执行阶段进度风险管理工作。同时,由于项目内外部环境和条件随着时间推移不断变化,故进度风险分析应按需要定期开展并更新相应的进度管理计划。

图4 进度风险分析过程和方法

2.2 进度风险模型建立

图3 中所示3种常用的网络计划技术中,CPM与PERT之间的主要区别在于,后者考虑了作业工期的不确定性,用3时估计法确定作业工期;CPM与关键链法的主要区别在于,后者增加了工期缓冲区概念,缓冲区大小可用于衡量项目进度风险。三种方法中,PERT天然地包含对不确定性的考虑,可作为进度风险管理的优先选择,本文将基于此法研究讨论。基于网络计划技术的进度风险管理,实质上是围绕网络进度计划开展,因此其应用前提是编制一份高质量的项目进度计划,同时将风险分析成果即进度风险管理计划体现在进度计划中。相应地,所需开展的工作包括确定进度计划中作业的工期分布,以及确定风险因素的具体作用对象。

此外,建立进度风险模型还需确立定量风险分析方法。对于基于网络计划技术的进度风险管理而言,采用蒙特卡洛方法(随机抽样技术)可以清晰、有效地展现风险对进度计划的影响。对于PERT进度风险模型,其风险变量主要为进度计划中作业工期的不确定性,目标变量为项目进度目标(完工时间/项目总工期)。经过蒙特卡洛抽样模拟后,可获得进度目标的概率分布,以及各项风险对总工期影响程度等结果。若根据风险模型计算得出的完工概率不满足要求,还需相应调整修订进度计划。

2.3 进度风险监控

根据建立的进度风险模型,按照项目实际进展定期开展进度风险跟踪和监控。当发生以下情况时,需要按照进度风险管理计划中的风险应对措施开展风险处理:其一,项目完工概率不满足预期;其二,在常规进度管理过程中,检测出项目出现滞后情况,此时需逆向寻找风险源并按进度风险管理计划采取措施。

2.3.1 完工概率低于预期

项目执行过程中,当利用进度风险模型监测到项目按期完工的概率低于预设值时,需找出进度风险源头,进而确定将采取的风险消除措施。完工概率降低,可能是因为关键路径作业滞后,也可能是非关键路径上的关键作业滞后,这些可能导致完工概率下降的作业统称为风险关键作业。因此,完工概率低的情形发生后,需要针对风险关键作业深入分析以确定影响项目实际进度的具体作业,从而制定合适的赶工计划。

2.3.2 常规进度管理中发生滞后

当采用常规进度管理手段进行进度跟踪时,不论是由已知或未知的风险导致进度滞后,须借助进度风险管理工具分析具体风险源头,涉及的相关进度管理工具包括S曲线法、香蕉曲线法等。检测到进度滞后,进一步确定滞后是否由关键作业所致,是否对项目总工期产生影响。

若已出现完工时间延后,则必须立刻采取应对手段;若完工时间未出现延后,则需要在进度风险模型中进一步分析,判断完工概率是否下降,并根据进度风险管理计划综合评判是否需要采取相应的风险应对措施。

3 进度风险管理实例——典型LNG储罐项目

工程建设项目通常具有投资大、工期长、界面多的特点,致使其风险来源多、作用时间长、影响范围广、后果严重。基于前文所述进度风险管理的技术路线,现以大型LNG储罐EPC项目的进度风险管理为例,从总承包商角度探讨影响项目建设进展的各项风险因素及其应对策略。执行风险分析之前,首先根据历史项目数据建立典型LNG储罐项目的进度计划,其关键路径上的作业主要有桩位图设计、桩基施工、承台施工、外墙施工、内罐安装、罐壁保冷。

3.1 项目进度风险分析及模型建立

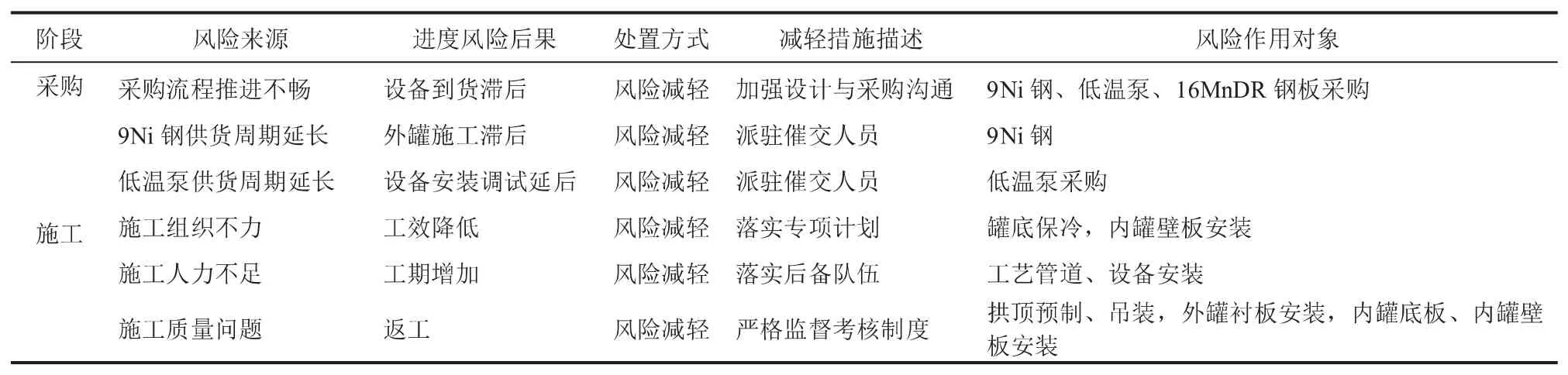

LNG储罐项目风险来源于设计、采购、施工各阶段,如前文所述,对风险的处理方式有风险减轻、风险接受、风险转移、风险规避四种。对于采用后两种方式处理的风险,其对项目进度的影响已消除;而对于采用前两种方式处理的风险,必须在风险模型中予以体现。项目的风险会伴随执行阶段逐步出现,对风险采用的减轻措施力度取决于其所需成本是否在可承受范围内。基于此,并结合历史LNG储罐项目数据,得到如表1所示的项目风险登记表,其中列出了具有代表性的各阶段主要风险、拟定的风险减轻措施以及各项风险所施加的作业。

表1 大型LNG储罐EPC项目典型风险记录(续)

表1 大型LNG储罐EPC项目典型风险记录

本文采用Primavera PRA软件建立风险管理模型并执行具体进度风险管理过程,该软件以改进型PERT技术、蒙特卡洛模拟等方法为基础,通过多次模拟获得进度风险的量化,同时可提供多角度、多参数的风险分析。

进度风险模型建立具体步骤为:(1)在参考历史LNG项目数据的基础上,赋予每项作业最乐观工期、最可能工期及最悲观工期,此三种工期的确定由各项作业工期不确定性程度决定。(2)将风险项赋予进度计划中相应的作业,如表1中最后一列所示。其中,人力不足类风险赋予设计或施工高峰期作业,协调不畅类风险赋予高度依赖于条件协作的作业,采购周期问题赋予关键长周期设备,施工质量风险赋予对焊接质量等要求很高的作业(工序)。(3)分别分析风险减轻前、风险减轻对项目进度的影响,以确定欲采取的减轻措施。(4)根据上一步中的分析结果,适当调整进度计划、风险减轻措施以满足完工概率要求。(5)确定基准进度风险模型。

此外,在上述模型建立过程中,重点关注以下三点事项:(1)参照DCMA(美国国防部合同管理局)及GAO(美国审计署)等机构的进度计划评审建议[9-10],执行进度计划检查及评阅工作,以防一些不当的编制习惯影响风险模型的准确度。例如,FS(完成-开始)逻辑关系中不应使用lag(滞后量,强制使紧后作业晚于紧前作业开始的天数),因其在风险模型中为固定的时间量,无法体现不确定性。(2)风险减轻首先针对工期敏感度高、减轻措施所需成本低的风险开展,以最低成本获得所需之进度风险模型。(3)不同于常规进度计划模型,进度风险模型的每次随机计算得到的进度计划都有差异,其关键路径亦不尽相同。进度计划中某些作业可能100%出现在关键路径上,某些作业只是部分时候出现,而某些作业则不会出现。进度计划中的作业在风险分析计算中,全部模拟步骤中出现在关键路径上的概率称为关键指数。对于关键指数高的作业(超过50%),建立专项管理计划,重点跟踪监测。

3.2 进度风险监控过程

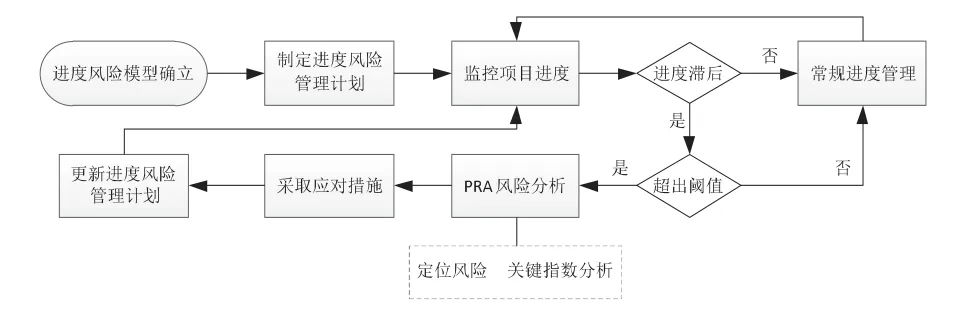

进度风险模型建立后,将2.2节中所述的建立思路、策略、方法以及风险应对措施形成项目管理文件,即进度风险管理计划,指导项目执行各阶段的进度风险管理,图5所示为项目执行过程中进度风险监控的主要流程。其中,采用常规进度管理手段,在每个进度更新周期(1个月)监控项目进度,判定是否开展PRA风险分析的前提是进度滞后且滞后量超过阈值(15天)。在风险分析过程中,主要关注点为确定致使进度滞后的风险,以及作业关键指数的变化情况。最后,依据分析结果并结合进度风险管理计划,采取必要的应对措施。

图5 进度风险监控流程示意

3.2.1 定位进度风险

定位并确认引发进度滞后的相关风险,是进一步采取相应手段和措施的前提。如表1中所示,某些风险可能作用于多条作业,某条作业也可能被多项风险作用。因此,在某项作业进度滞后发生时,需要进一步分析判断对其滞后产生影响的风险。同时,对于关键路径上的作业,其紧前作业的滞后会传递到后续作业,故而需对这些滞后的作业进行综合分析,以充分获取风险发生情形并精准施策。

以LNG储罐为例,在储罐外罐衬板安装过程,若安装进度滞后,可能是由于其紧前作业“9Ni钢板采购”滞后,也可能是由于其另一项紧前作业“外墙安装”滞后,抑或仅其自身受“施工质量问题”这一风险影响而进度滞后。又如,在储罐内罐的施工过程中,“储罐安装施工图”可能会受到“低温泵返资”滞后的影响,导致相关施工图发布滞后,进而影响内罐施工进度。故此,进度风险监控过程首先需要细致地开展进度风险定位和确认过程。

3.2.2 作业关键指数动态管理

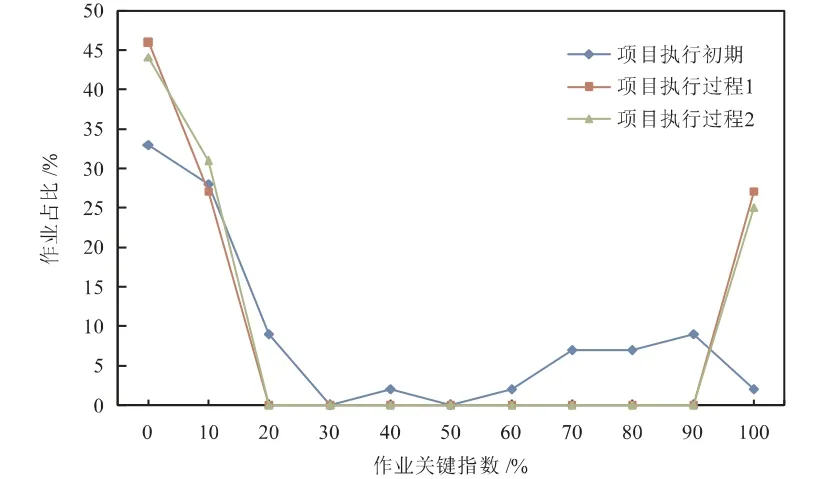

随着项目不断执行、部分作业不断完成,项目剩余作业在进度风险模型中的关键指数也会随之发生改变,需适时调整进度风险管理具体方案。图6所示为项目执行初期、项目执行第17个月、项目执行第20个月之间作业关键指数的对比,图中横坐标表示作业的关键指数,纵坐标表示某一关键指数范围内的作业数占总数的比值。为更清晰展示对比情况,在统计过程中,将关键指数均分为10部分,并将落入每部分的作业数汇总记录在图6中。从图中可以看出,项目执行初期作业关键指数分布较为平均。随着项目执行,关键指数为0的作业占比增加,且其余作业的关键指数基本分布于两极;此时,关键指数高的作业较项目初期减少,进度风险主要集中于少数关键作业,进度风险管理路线更加清晰明了。因此,在项目执行过程中,需要动态关注并针对作业关键指数的变化情况,及时调整风险应对方法。

图6 项目执行初期和执行过程中作业关键指数占比

3.2.3 综合分析及应对

在项目进展定期跟踪过程中,当进度滞后并完成进度风险定位之后,首先需要按照进度风险管理计划中的应对措施开展相应的补救工作;其次,需要依据作业关键指数的变化情况调整风险应对措施并更新进度风险管理计划;最后,更新后的进度风险管理计划用于指导下一个项目进展周期的进度风险管理。此外,优异的进度风险管理高度依赖于制度保障和资源投入,包括落实管理制度和工作程序、设置专职/兼职风险管理人员以及储备相应的物资;与此同时,管理成本和附加资源的投入反过来要求进度风险管理必须取得成效,故此需在综合考虑进度、成本目标及风险承受能力基础上,经过谨慎、充分的论证后制定符合项目实际情况的最优方案和策略。

4 结论

本文从精细化项目管理需求出发,阐述了进度风险管理理念和体系,并从风险分析及应对、进度风险模型建立、进度风险监控三方面展开具体而细致的分析,建立了项目进度风险管理体系。

通过基于LNG储罐EPC项目的进度风险实践研究,显示出以常规进度管理原理为基础、以项目进度计划为载体、以PRA风险管理软件为工具的进度风险管理体系能有效应用于项目执行过程。

在项目进度风险实践中,需在统筹考虑项目进度、成本目标及风险承受能力的基础上制定切合实际的进度风险管理策略,并在执行过程中辅以制度和资源上的保障。