山区滑坡管道应力磁检测技术

朱洪东,廖柯熹,何国玺,何腾蛟

(西南石油大学石油与天然气工程学院,成都 610500)

中国山地管道众多,由于其线状及网状特点,不可避免地要经过一些地质灾害高发区,滑坡灾害成了威胁油气管道安全运行的主要危险源之一[1]。尤其是中缅管道,由于管道沿线地形地貌和地质构造的特点,使得中缅管道滑坡灾害频发。根据中缅管道云南段地质灾害评估资料,管道沿线滑坡及不稳定斜坡186处,崩塌15处,泥石流16处[2]。滑坡导致的地表变形使得管道受到挤压或悬空,形成局部应力集中区域。该区域的存在容易引起管道弯曲变形甚至断裂,导致管道失效,进而造成油气泄漏、爆炸等后果,严重影响管道的安全运行。因此,对山区滑坡管道进行应力集中区域的检测与评估,对预防管道事故、保障管道安全运行具有重要意义。

目前常用的管道无损检测技术包括超声检测、漏磁检测[3]、磁粉探伤检测等,但这些方法只能用于测试管道表面的缺陷,难以对管道应力集中区进行有效识别和评估。

应力磁检测是一种基于磁机械效应的应力集中弱磁检测方法,通过检测管道自漏磁场的变化来达到检测管道应力集中区域的目的[4]。由于该检测方法易于实施且成本低[5-6],因此在工程学中引起了广泛关注。Liu等[7-8]研究了使用密度函数理论的应力集中和自漏磁场之间的关系。Shi等[9]提出了一种在应力场和恒定弱磁场下的磁化模型,能够定量评价铁磁性材料中的应力状态。宋永生等[10]基于金属磁记忆理论开展钢材的静力拉伸实验和疲劳实验,研究了矫顽力与焊缝裂纹扩展之间的相关性。屈英豪等[11]采用实验和数值仿真的手段探究了地磁场和铁磁材料自身磁化对弱磁检测信号的影响规律。

中外学者在管道应力磁检测领域也开展了大量研究。文献[12-13]首次提出了基于力磁耦合关系的管道非接触式检测技术,并研发了相应的磁检测设备用于埋地铁磁性管道的磁力诊断。文献[14-15]将非接触式检测技术应用到地下金属管道的缺陷检测和金属探伤,并通过实验证明了该技术可以用于对管道结构健康状态进行监测。廖柯熹等[16-19]在Dubov的研究基础上提出了埋地管道磁力外检测技术,并将其应用到埋地油气管道本体应力集中识别、腐蚀缺陷检测以及环焊缝的缺陷的检测,现场应用取得了良好的效果。He等[20]基于力磁耦合效应提出了一种新型三维非破坏性磁力检测技术,用于埋地管道缺陷的磁通检测。工程应用结果表明该技术能够量化检测评估LNG(liquefied natural gas)管道缺陷状态。

目前中外学者在磁应力检测技术的理论模型、实验研究等方面已展开了大量研究。然而,关于滑坡管道应力集中检测与定量评估的研究较少。因此,提出一种滑坡管道应力磁检测与评价方法,用于滑坡管道的应力集中识别和定量评估。将其应用于中石油某长输管线滑坡管段,确定滑坡管段的应力集中程度,取得了良好的应用效果。

1 磁应力检测原理

应力作用下,铁磁体内部磁筹发生位错滑移,进而引起磁化状态改变,应力对铁磁材料的磁化作用可以等效为一个外磁场[21]。

在无外部磁场的条件下,铁磁体的非滞后磁化能量E[22]可表示为

(1)

应力产生的等效磁场Hσ可以表示为

(2)

He=H+αM+Hσ

(3)

式中:T为温度;S为熵;H为外部磁场;σ为应力;Hσ为应力引起的等效磁场;λ为磁致伸缩系数;M为磁化强度。μ0为真空渗透率;θ为应力方向与He之间的夹角,He为铁磁材料的综合磁场;υ为泊松比;α是表征磁矩对磁化强度结合能力的无量纲量。

在应力作用下铁磁体的非滞后磁化强度Man由Langevin方程给出[23],即

(4)

式(4)中:Ms为饱和磁化强度;a是常数。

(5)

式(5)中:ξ是一个常数,与单位体积的能量有关;Mirr是不可逆磁化强度,磁化强度M对应力能W的导数表示为

(6)

式(6)中:c为可逆系数,而应力能的导数表示为

(7)

式(7)中:E为弹性模量,将式(7)代入式(6)得到磁化强度与应力的定量关系[24],即

(8)

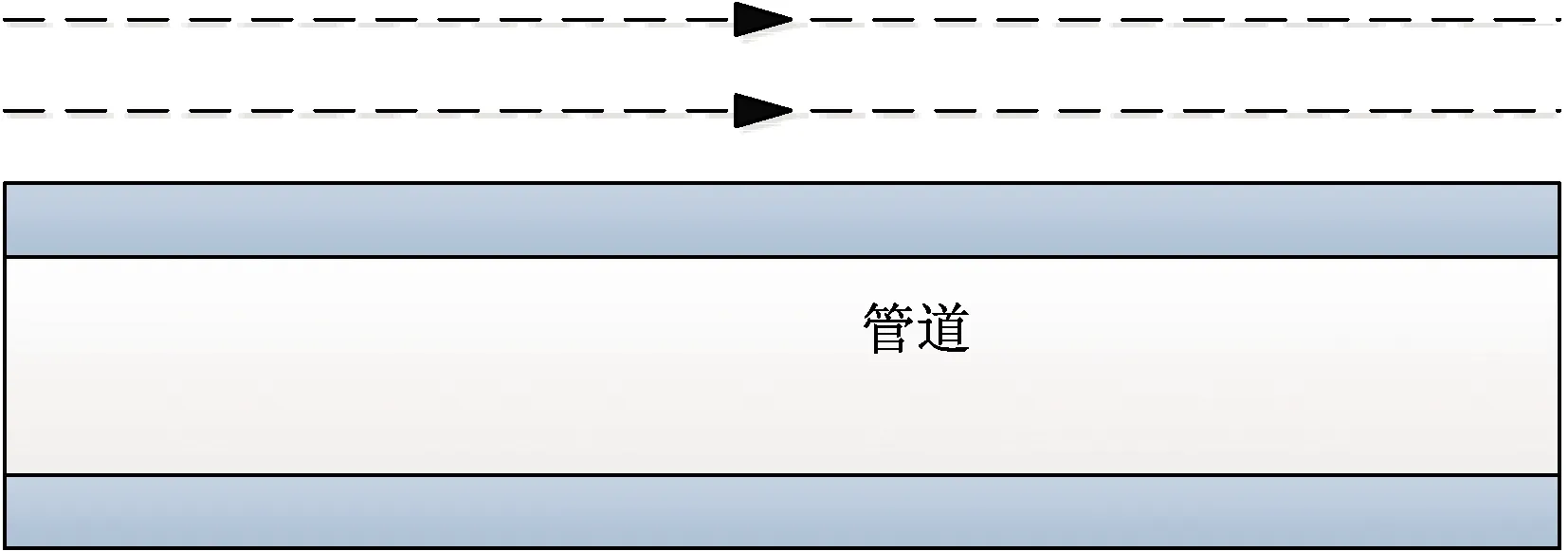

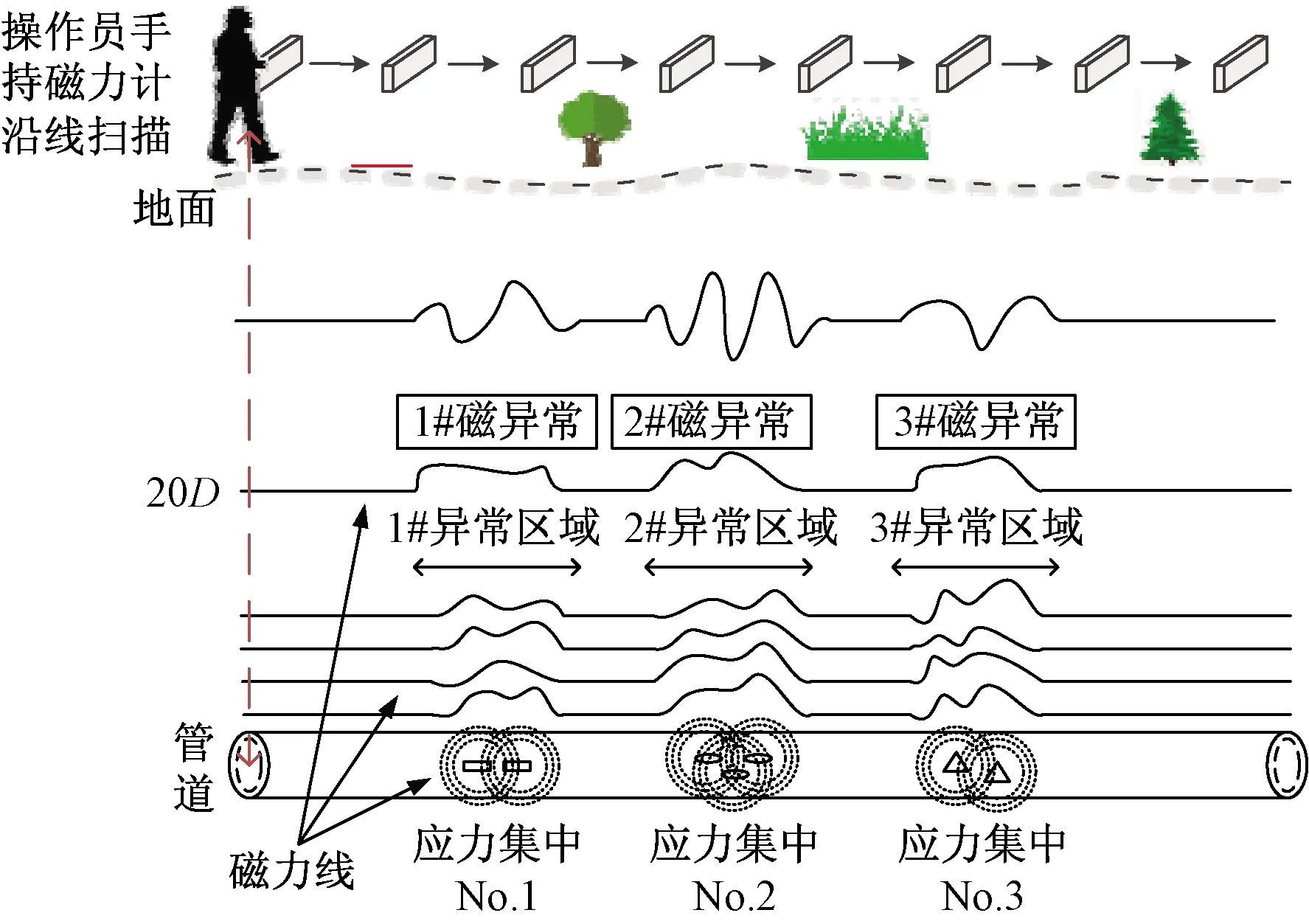

在地磁场作用下,埋地管道产生附加于地磁场的自漏磁场,当铁磁管道受到外荷载作用时,引起管材磁化强度改变,使得管周自漏磁场发生畸变[25],如图1和图2所示。磁应力检测技术通过在地面采集管道上方的磁梯度三分量,来定量评估管道的综合应力状态。

图1 完整管道产生的漏磁场

图2 缺陷管道产生的漏磁场

2 应力集中磁检测与评价方法

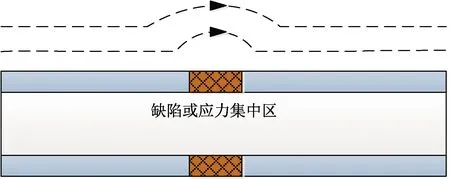

针对山地滑坡管道应力集中问题,提出一种磁应力检测与评价方法。如图3所示,其主要流程包括六个部分。

图3 滑坡管道应力集中磁检测主要流程

(1)管道停输,勘察分析现场滑坡情况。首先停输滑坡段管道,现场勘察山体位移情况,分析确定滑坡高风险管段。

(2)现场磁应力检测。在标定滑坡段路径后,采用非接触式磁力检测仪沿目标管道进行检测,采集管道的磁梯度信号,记录铁磁干扰物与外部荷载情况,存储数据。

(3)数据处理与分析。对检测数据进行降噪处理后,根据磁异常综合指数F的计算公式识别滑坡管道磁异常区域,分析确定磁异常区域的综合应力水平。

(4)异常管段开挖验证。根据滑坡管道的磁应力检测结果,对识别出的应力集中严重段进行开挖检测,包括金属磁记忆检测、X射线探伤与超声测厚等,验证非接触磁应力检测结果。

(5)磁应力复检。采用非接触式磁力检测仪对开挖后的管段进行二次复检,将两次检测结果进行对比分析,确定开挖释放应力后滑坡管段是否能够继续使用。

(6)损伤管段修复。针对开挖释放应力后,仍处于高风险(F<0.2)的滑坡管段,立即采取修复措施,然后,按照国家发明专利“管道安全状态评估方法与阶梯式升压管道安全复产方法”[26],进行复产操作。

2.1 检测方法

当滑坡管道存在局部应力集中时,管道上方自漏磁场将发生明显变化,即出现磁异常信号。操作人员使用非接触式磁力检测仪沿滑坡管道轴向进行检测,获取管道上方的磁场梯度数据,在检测过程中保持匀速,检测速度不超过0.5 m/s,提离高度不大于20D(D为管径,图4)。在检测过程中,对滑坡管道的检测起终点、沿途标示桩、铁磁构筑物做好相应记录。完成现场检测后,将磁梯度数据输入配套检测软件进行分析处理,计算得到管道磁异常综合指数F,结合现场情况,评估滑坡管道综合应力状态和风险等级。

图4 非接触式磁力检测计磁检测技术实现过程

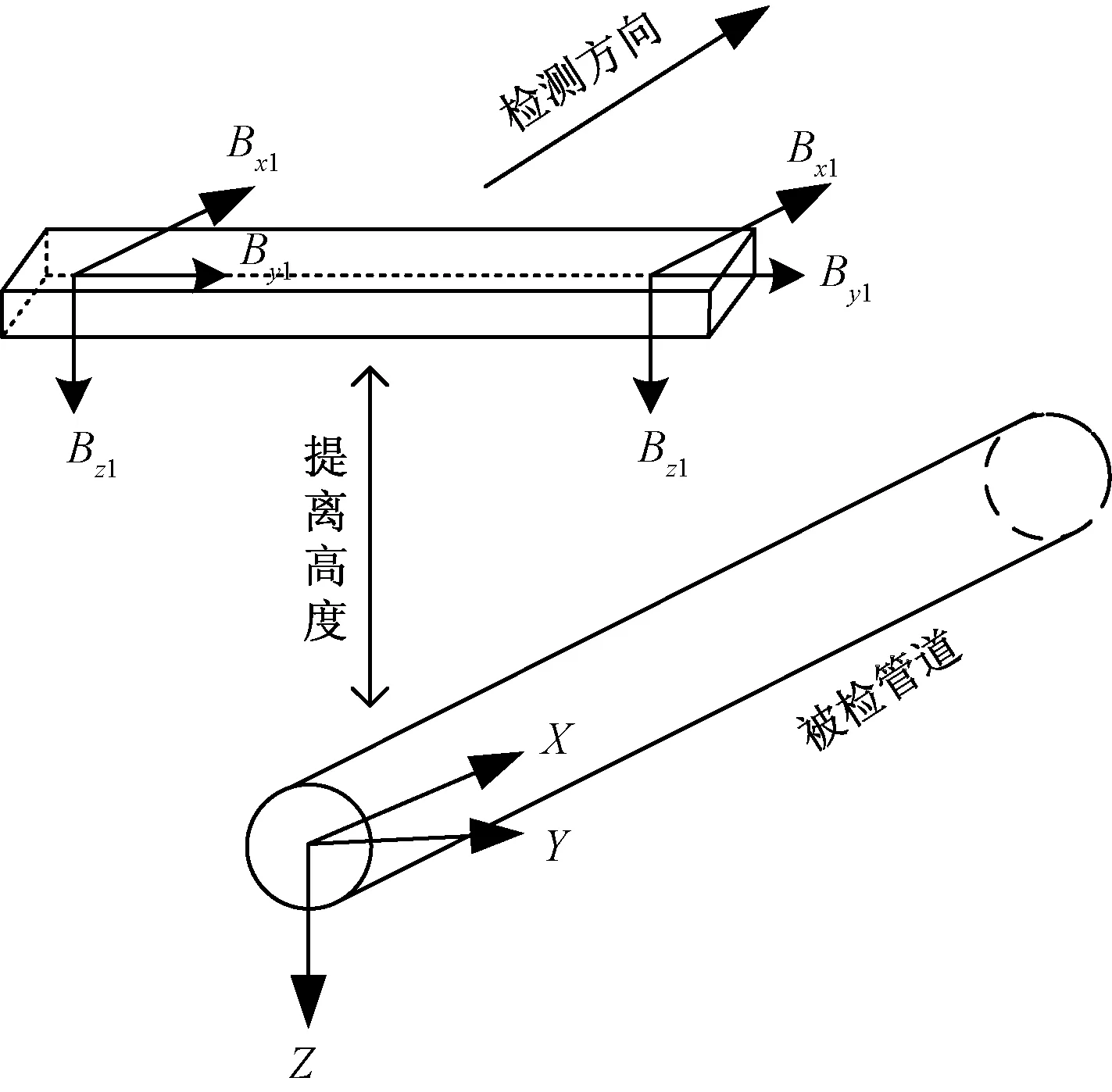

现场检测时,非接触式磁力检测仪水平放置,与管道轴线保持垂直,如图5所示。其中,X方向为管道轴线方向,检测仪的双探头分别测量管道上方的磁感应强度三分量。

图5 磁力检测方向和检测内容

然后通过双探头的磁场检测数据,输出沿检测仪长度方向的磁场梯度三分量:①沿管道轴线水平分量梯度∂Bx;②垂直于管道轴线水平分量梯度∂By;③垂直于管道轴线竖直分量梯度∂Bz。梯度模量GM计算公式为

(9)

2.2 应力集中评价方法

根据磁应力检测结果,计算得到滑坡管道磁异常综合指数的分布曲线。参考GB/T 35090—2018《无损检测管道弱磁检测方法》,针对应力损伤管段,根据磁异常综合指数F,确定管道的应力损伤等级[27]。F计算公式为

F=e-AGM

(10)

式(10)中:A为修正系数;GM为梯度模量。

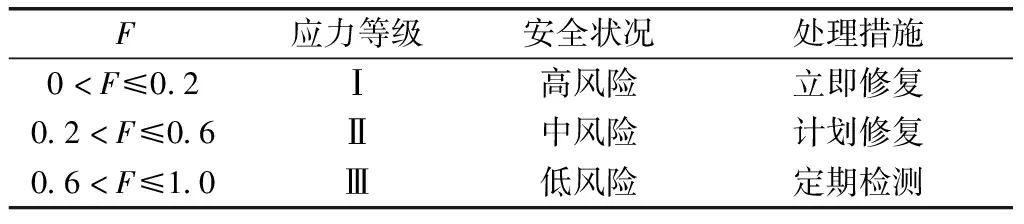

根据磁异常综合指数F,可将管道应力损伤程度划分为三个等级:Ⅰ级为高风险,Ⅱ级为中风险,Ⅲ级为低风险。管道应力损伤等级和对应的处理措施如表1所示。

表1 管道损伤等级划分

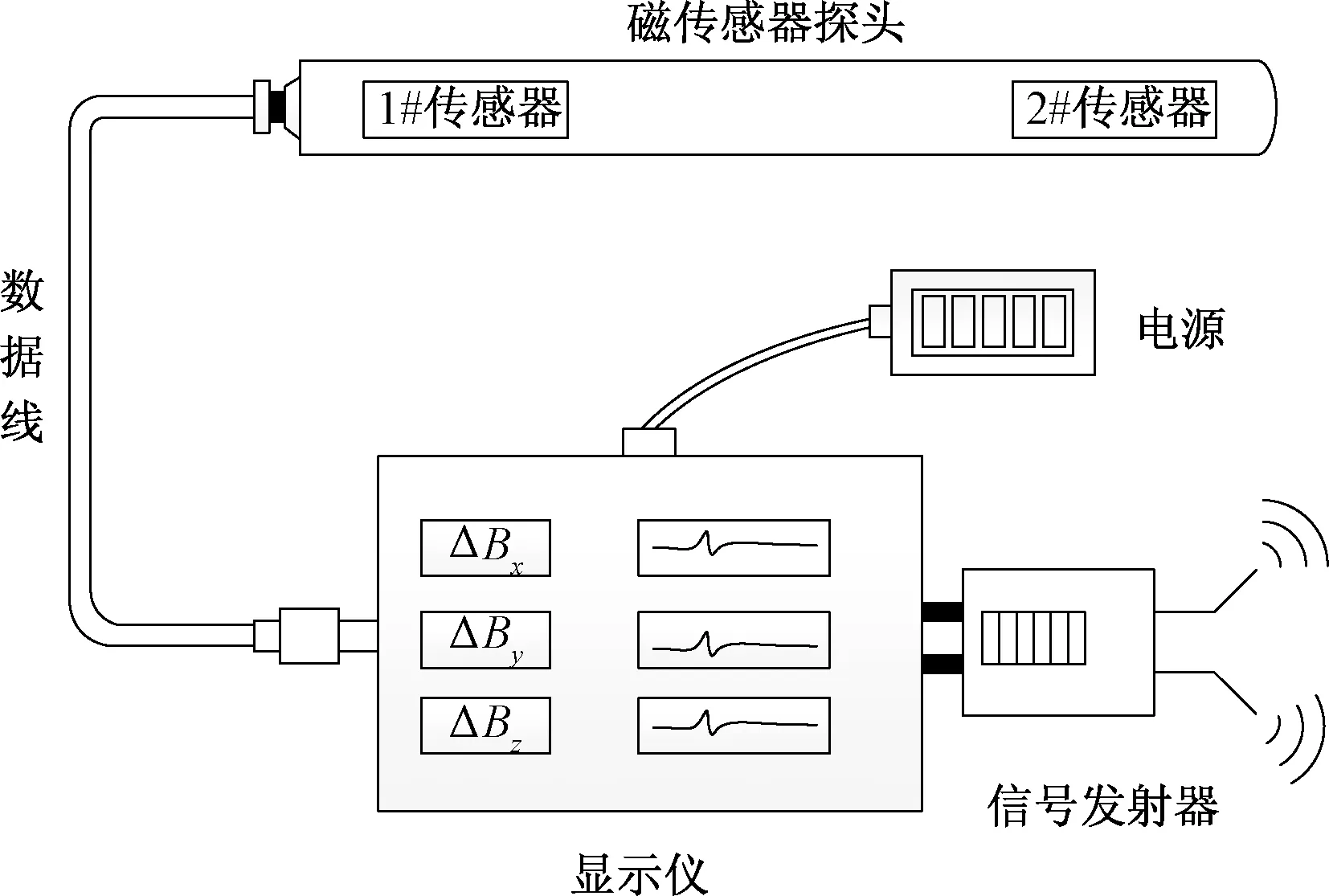

2.3 检测设备

本次现场测试采用的管道非接触式磁力检测仪为Grad-03-500,如图6所示,检测系统主要由三部分组成:第一部分为磁传感器探头,两个探头分别设置在仪器的两端,用于实时采集磁力信号,传感器之间的距离为0.5 m。第二部分为显示与控制部分,显示仪显示两个探头测试的磁感应强度三分量的差值,通过无线模块将检测数据传输至上位机。第三部分为电源,为设备提供可靠稳定的输出电流,以保障设备的正常使用。

图6 管道磁应力检测系统

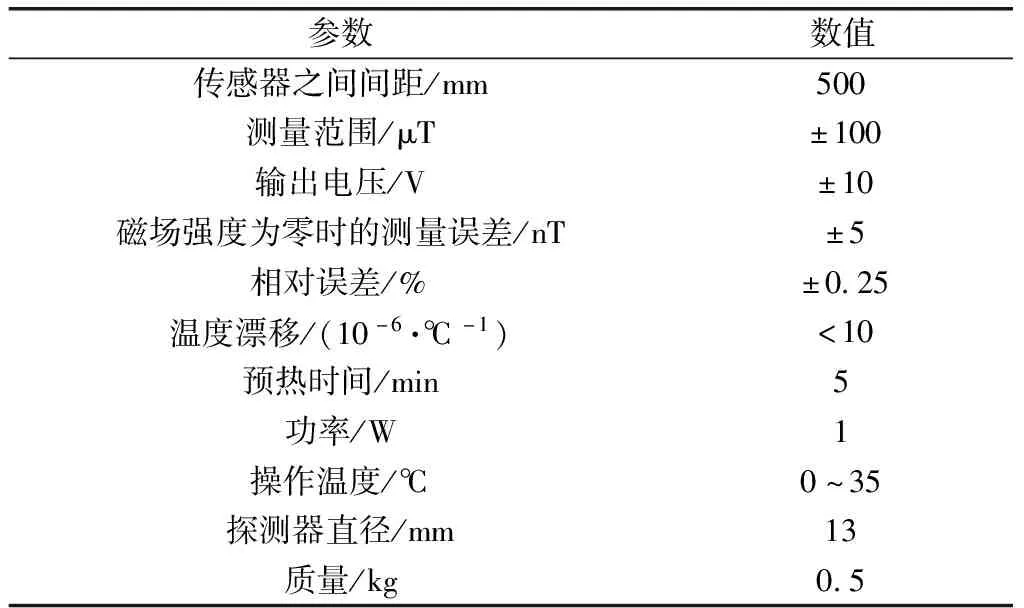

磁传感器探头采用三轴磁通门传感器,其具体参数如表2所示。

表2 传感器主要参数

3 工程应用

3.1 管线概况

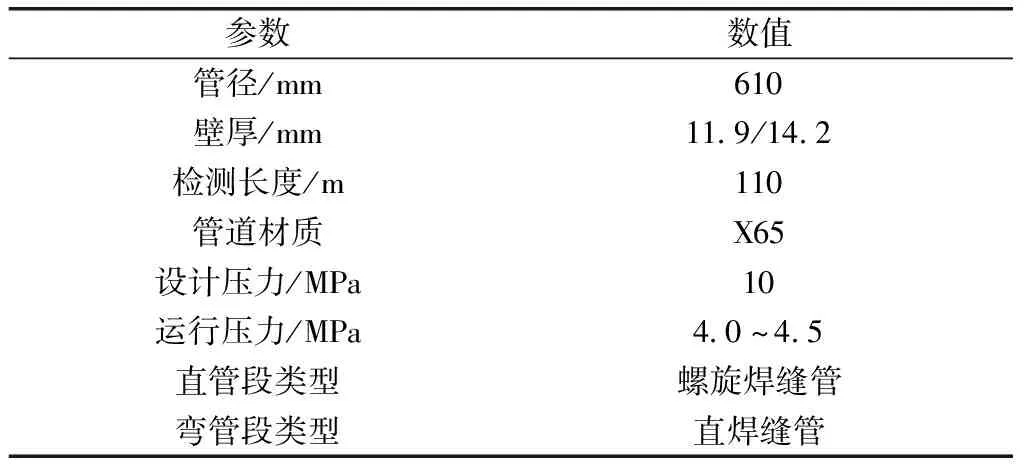

在中缅管道柳州支线某滑坡管段进行现场检测。目标管道管径为610 mm,壁厚为11.9 mm/14.2 mm,设计压力为10 MPa,管道基本信息如表3所示。踏勘发现滑坡管段侧向土体发生大面积塌陷,造成露管,滑坡管段长度为110 m,滑坡管道现场情况如图7所示。

表3 滑坡管道基本情况

图7 管道滑坡现场图

滑坡灾害使得埋地管道存在局部应力集中,严重影响管道的安全,亟需开展科学有效的应力检测与评估,根据检测结果制定相应的维修方案,为滑坡管道安全复产提供指导意见。

3.2 磁应力检测结果及分析

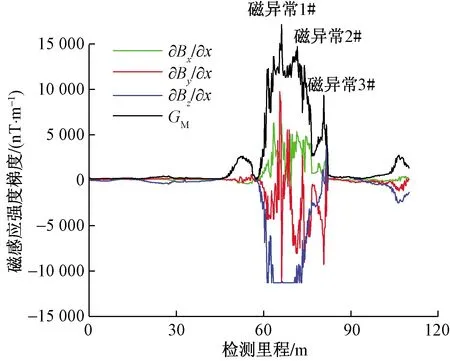

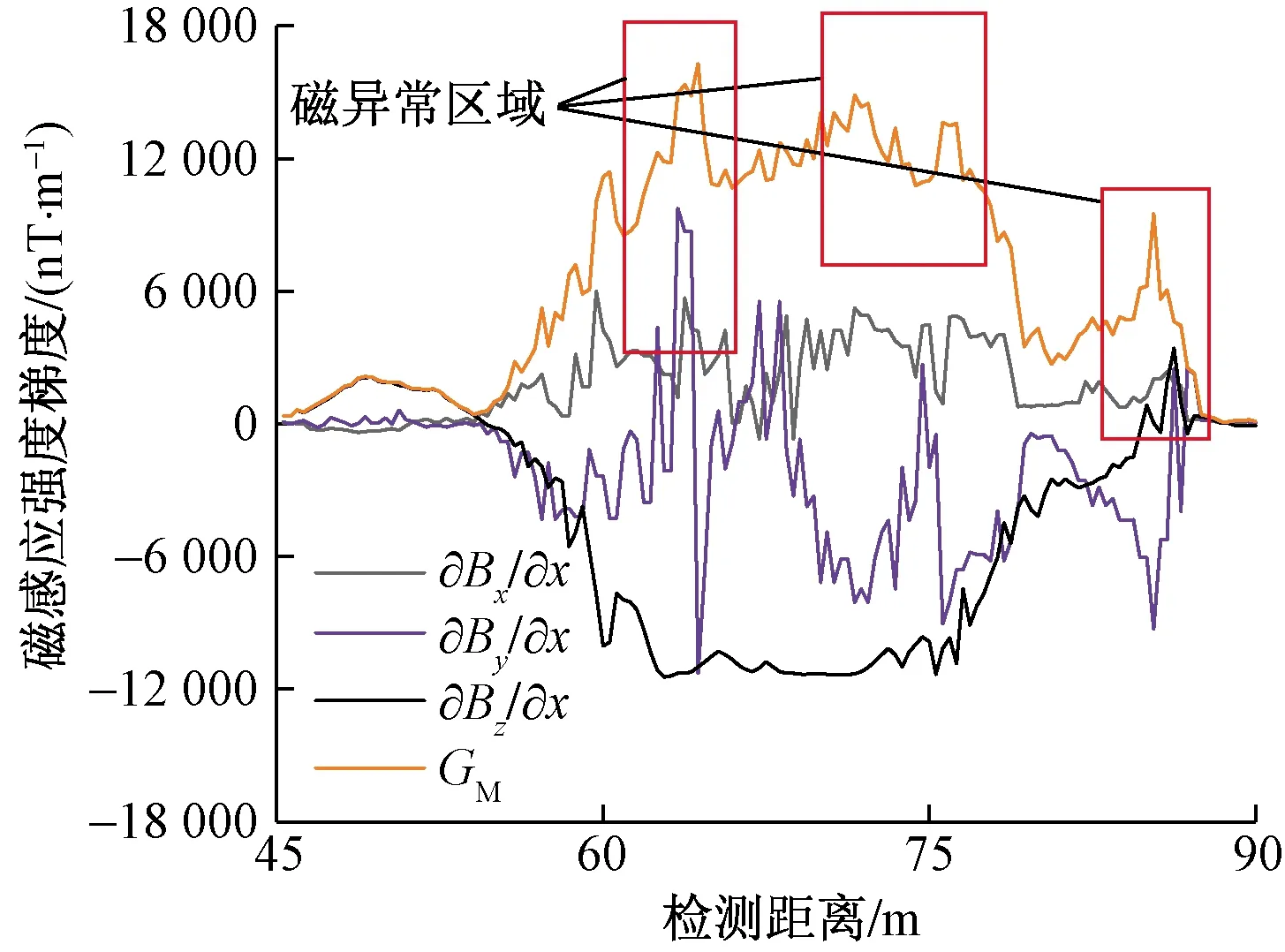

本次管道检测里程共计110 m,采用小波包变换降噪技术对检测数据进行滤波处理,小波基函数选择sym8,分解层数设置为4层,熵标准选择shannon,阈值选择软阈值,取得了良好的降噪效果。图8为目标管道的磁梯度三分量及梯度模量的变化曲线。背景磁场梯度为630 nT/m,检测得到最大磁感应强度梯度为11 073 nT/m。根据检测结果,发现在管道66、71、80 m处的磁信号变化幅度较大,梯度模量分别达到了17 145、14 727、9 364 nT/m,远超滑坡管段其他部位,初步判断这三个磁异常区域存在应力集中。

图8 滑坡管段检测磁信号

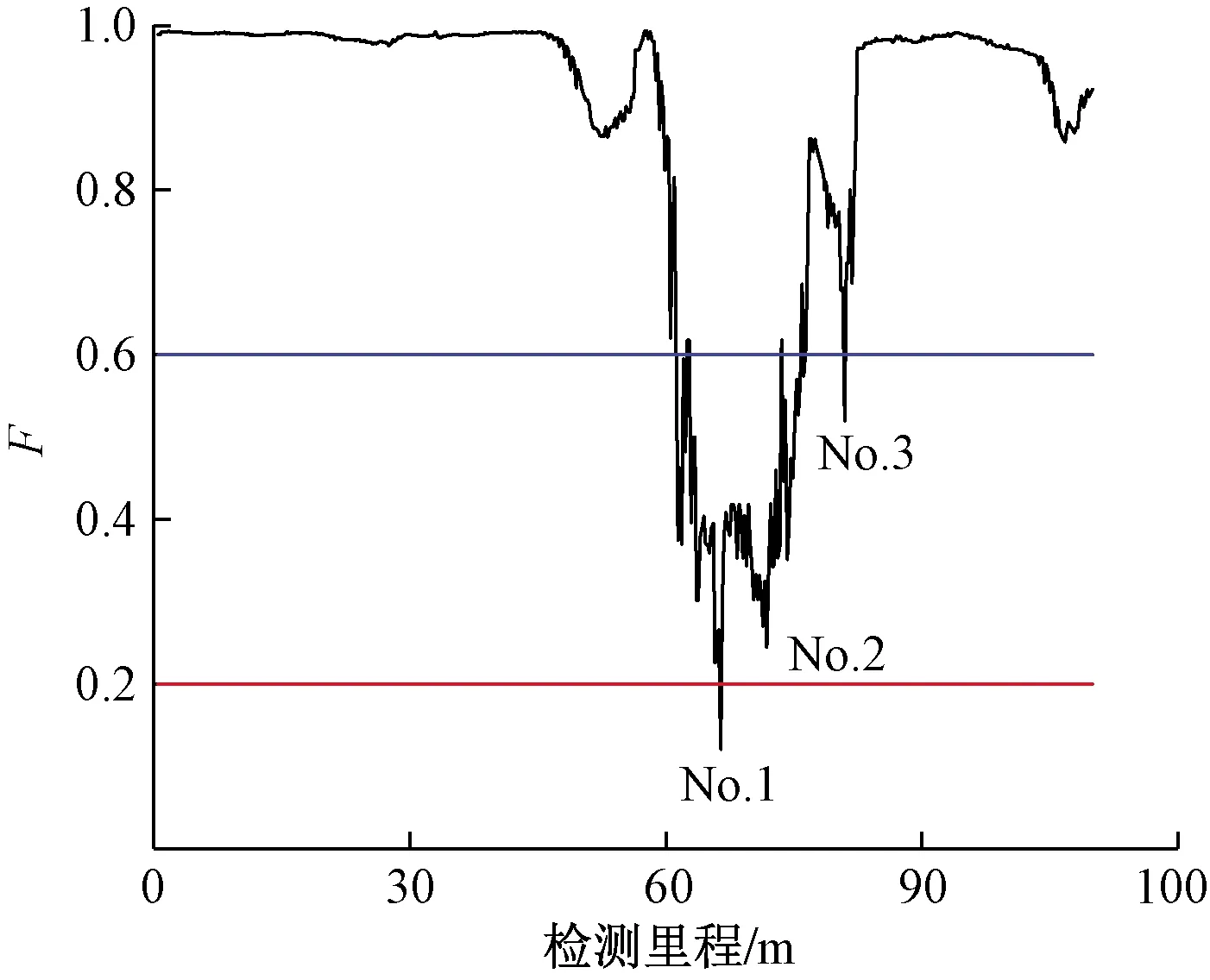

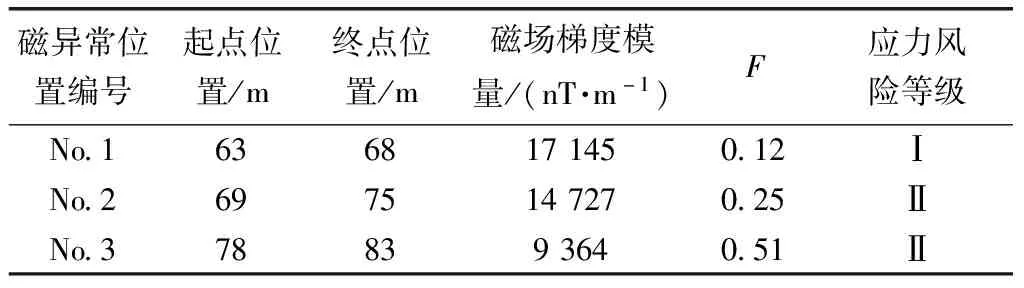

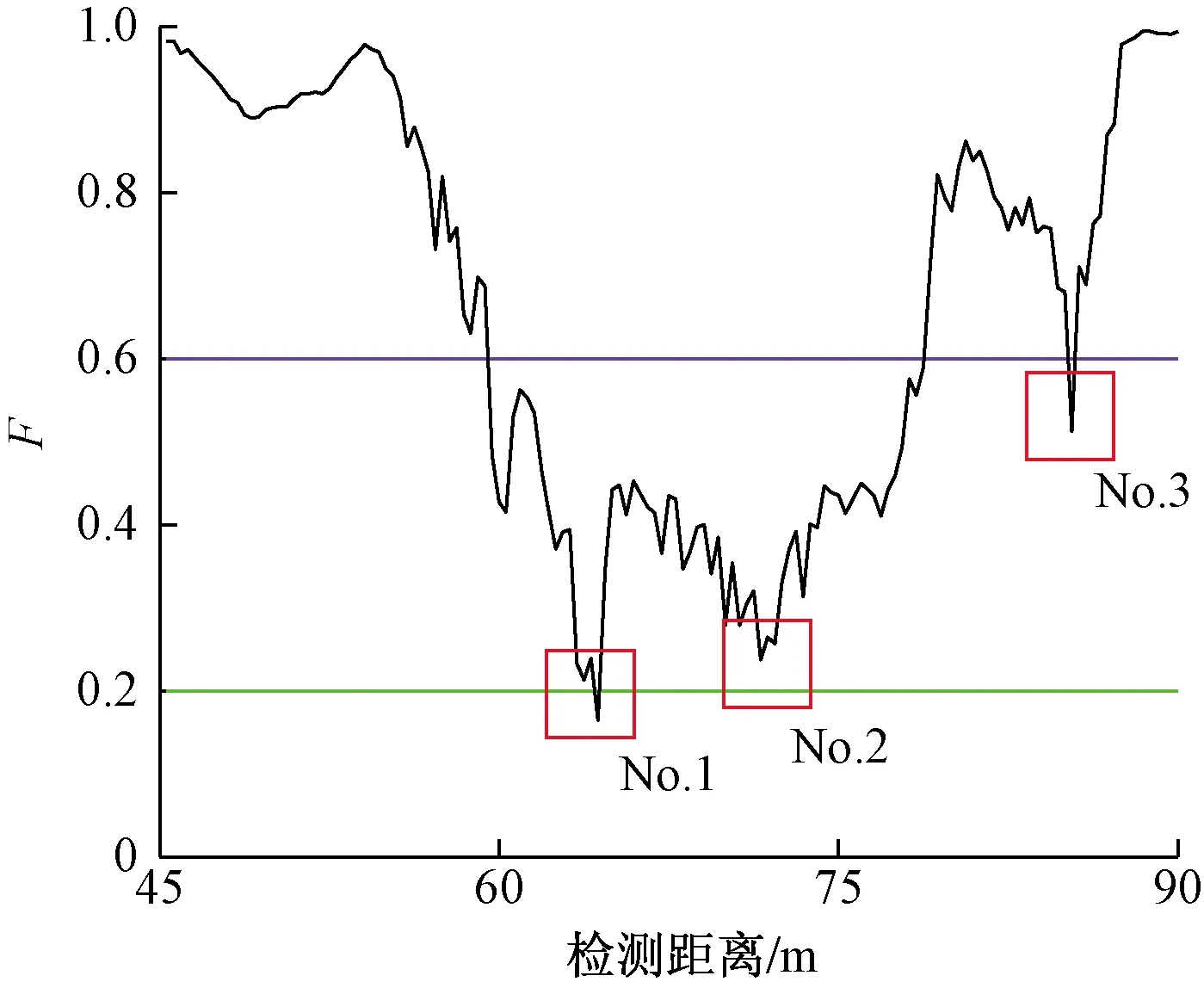

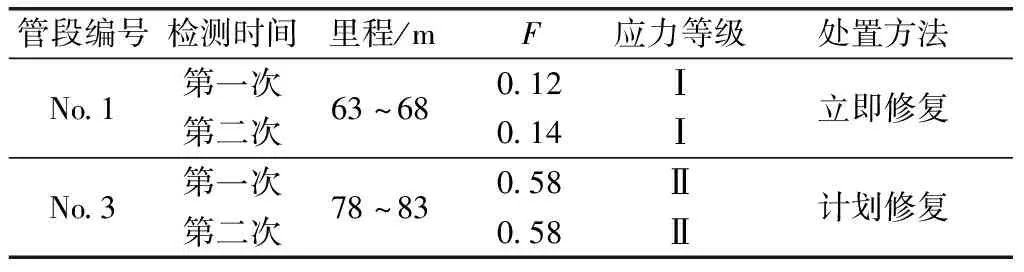

参考GB/T 35090—2018,结合工程实际情况,基于磁应力磁检测结果分析计算该滑坡管段沿程的磁异常综合指数F,结果如图9所示。根据管道应力损伤判定准则,No.1磁异常段的F为0.12,为Ⅰ级风险点;No.2和No.3磁异常点F分别为0.25和0.51,为Ⅱ级风险点。磁异常段位置信息及应力损伤评价结果如表4所示。

图9 滑坡管段磁异常指数

表4 滑坡管道磁异常区域检测结果

3.3 开挖验证

为验证磁应力检测结果的准确性,选择Ⅰ级磁异常段No.1和Ⅱ级磁异常段No.3进行开挖检测。开挖后发现,两处管段均存在环焊缝。利用金属磁记忆检测仪对开挖管道进行检测,确定应力集中区域的精确位置,校核应力风险状态。

3.3.1 金属磁记忆检测

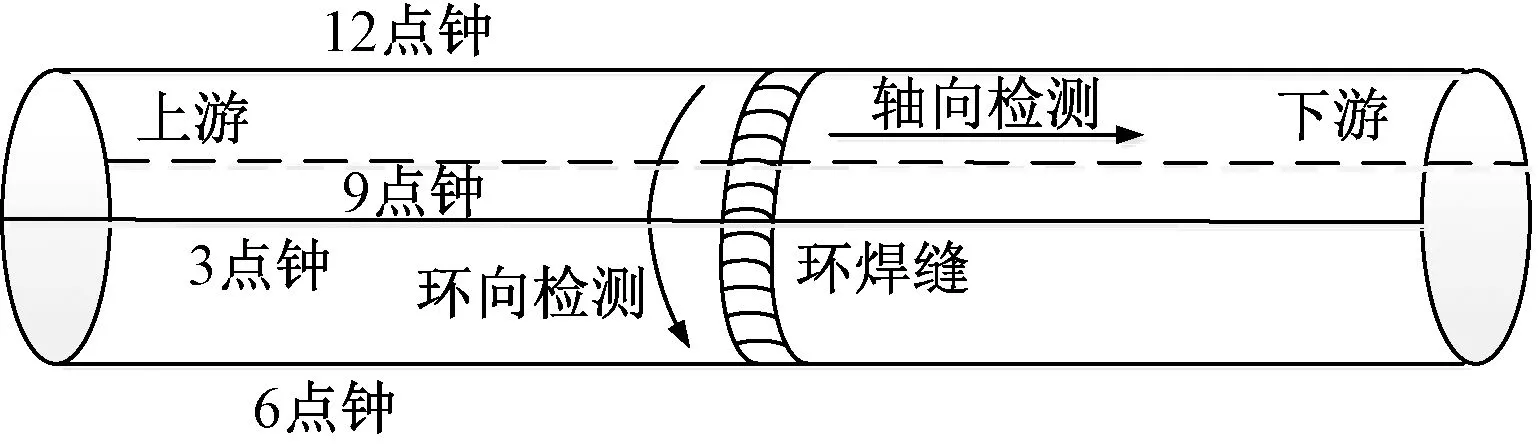

根据GB 26641—2011规定[28],采用TSC-2M-8金属磁记忆检测仪分别对两处开挖管道进行轴向检测和环向检测。金属磁记忆检测仪共有8个通道,其中,奇数通道测试切向分量HPx,偶数通道测试法向分量HPy。检测方式如图10所示,沿开挖管段12点、3点、6点、9点钟四个时钟方向进行轴向检测,沿环焊缝顺时针方向进行环向检测。现场检测过程如图11所示。

图10 金属磁记忆检测方式示意图

图11 金属磁记忆现场检测过程

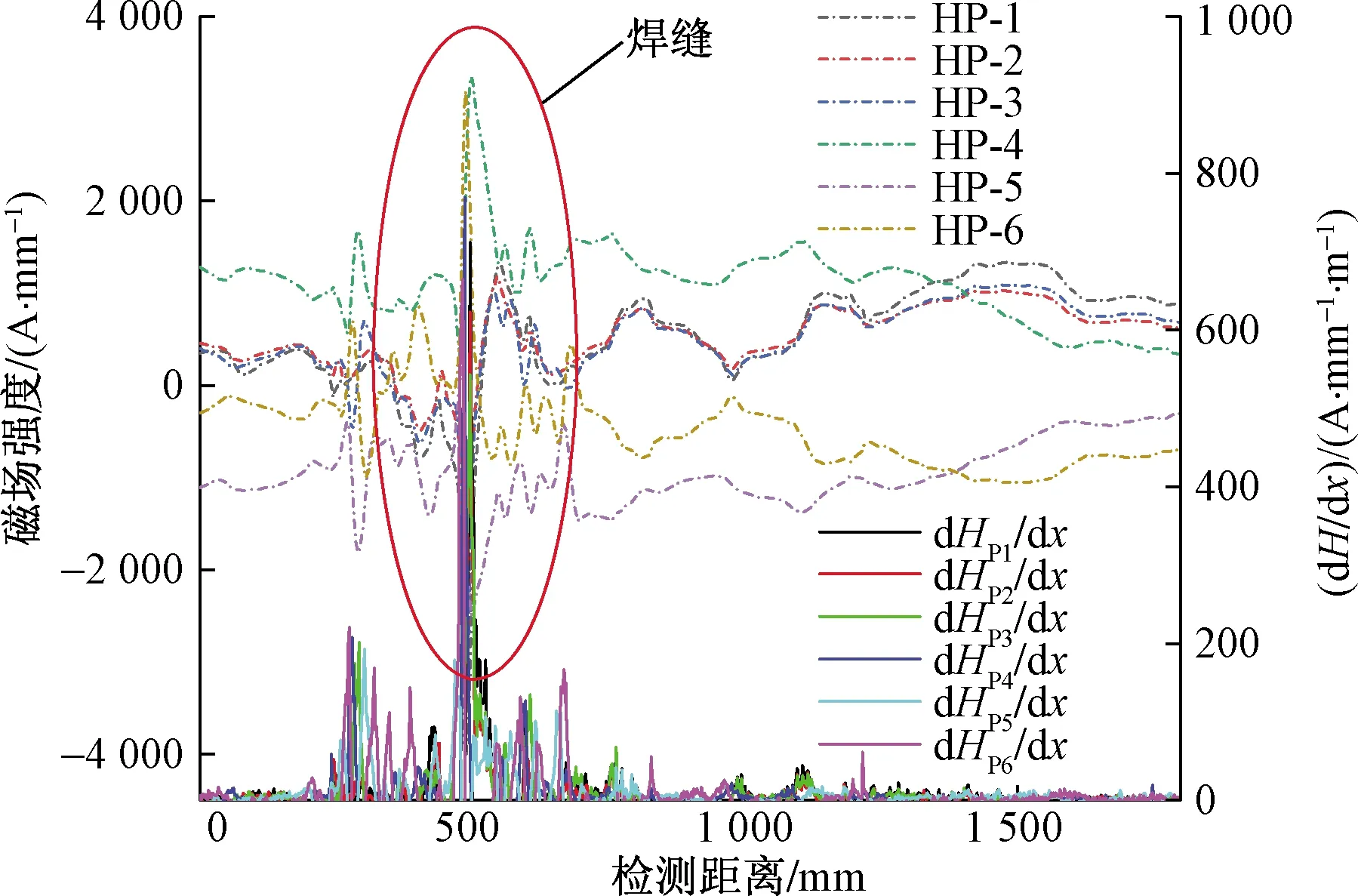

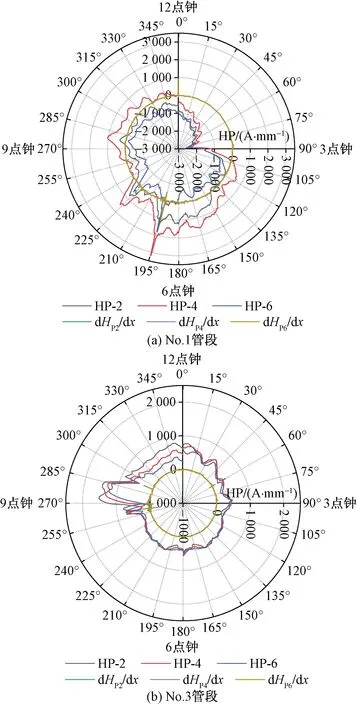

不同时钟方向的轴向检测结果存在差异,选择磁信号特征最明显的12点钟方向的检测结果来分析,No.1管段金属磁记忆轴向检测结果如图12所示。

图12 No.1管段金属磁记忆轴向检测结果

如图12所示,No.1管段在250~700 mm范围内多个通道的磁信号发生波动,磁场强度存在明显的过零点现象,焊缝位置(距检测起点490 mm处)的局部磁场强度信号值和梯度值均达到峰值,分别为3 341 A/mm和769 A/(mm·m),相比于管道本体位置数值较大,表明环焊缝存在较大的应力集中,这是因为焊缝热影响区组织结构的不均匀性,导致磁畴结构明显不同于管道本体,其磁化程度明显大于管道本体。

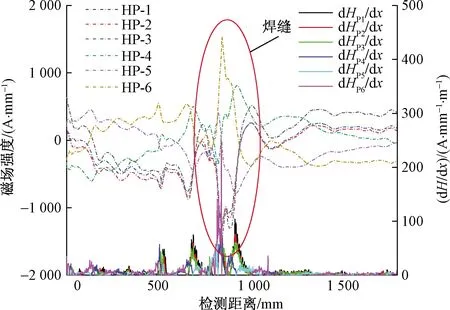

No.3管段金属磁记忆轴向检测结果如图13所示。在环焊缝区域(检测距离在650~1 000 mm范围内)磁场强度变化明显,峰值达到1 532 A/mm,磁场梯度值为248 A/(mm·m),说明该处也存在局部应力集中,但应力集中程度低于No.1管段。

图13 No.3管段金属磁记忆轴向检测结果

由No.1和No.3管段磁记忆检测结果可以发现,两个管段的环焊缝区域均存在应力集中,且No.1管段环焊缝应力集中程度大于No.3管段,与磁应力检测结果一致。同时,HP-2、HP-4、HP-6三个偶数通道的磁信号在环焊缝区域的变化更加显著,说明磁场强度法向分量对应力集中更加敏感。

选择HP-2、HP-4和HP-6三个偶数通道的环向检测结果进行分析,如图14所示。从图14中可以发现,No.1管段和No.3管段环焊缝分别在6点半时钟方向和9点钟方向磁场强度达到最大值,为3 198 A/mm和1 516 A/mm,磁场强度梯度值为849 A/(mm·m)和278 A/(mm·m)。经过分析是由于山体滑坡导致环焊缝在该时钟方位受到侧向挤压,进而产生了局部应力集中。

图14 金属磁记忆环向检测结果

3.3.2 非接触式磁应力复检

为确定开挖释放应力后滑坡管段是否能够继续使用,对滑坡管段进行二次复检。开挖磁异常管段释放应力后,采用非接触式磁力检测仪对开挖管段进行复检,检测过程如图15所示。

图15 开挖后二次复检

由第一次检测结果可知,在滑坡管段58~83 m区域内存在应力集中,因此在二次复检时重点分析该区域的磁信号检测结果,如图16所示。从图16中可以看出,在开发释放应力后,3个磁异常段的梯度模量值仍处于较高水平,对应的磁异常综合指数F的计算结果如图17所示。

图16 管道磁应力复检结果

图17 二次复检沿程磁异常综合指数分布

No.1和No.3管段两次磁应力检测结果如表5所示。对比两次检测结果可知,No.1管段二次复检磁异常综合指数F=0.14,相比于第一次检测结果略有减小,但仍处于“Ⅰ”级风险,说明开挖作业释放了部分管道应力,管道应力集中程度有所下降但不明显;No.3管段两次检测得到的F相同,表明移出覆土后管道应力集中程度基本不变,开挖释放应力作业未起到释放应力的作用。这是因为滑坡作用可能导致管道发生了塑性变形,进而在开挖管段后,管道无法恢复到滑坡前的应力状态。

表5 滑坡段第二次检测磁异常结果

3.4 管道修复措施制定

基于二次复检结果,确定了以下修复措施:①在滑坡管道旁设置挡土墙,以防发生二次滑坡;②对滑坡段坡顶和坡底安装固定墩,防止纵向滑坡对管道造成进一步破坏;③检测结果表明No.1管段应力集中较严重,建议采用环氧套筒进行补强修复。在应力风险等级为“Ⅱ”级的No.2和No.3管段的环焊缝位置安装应力应变在线监测系统,持续监控管道的安全状态,做到危险提前预知和风险可控。

4 结论

(1)铁磁材料的磁信号反映了材料的应力及损伤状态。管道应力状态的变化可引起其磁信号特征的变化。因此,磁信号可作为评价管道应力集中程度的依据。

(2)通过对现场滑坡管段的磁力检测结果分析,可以识别滑坡管段应力集中位置并评估其应力风险等级。

(3)对No.1和No.3应力损伤管段开挖验证,金属磁记忆检测结果进一步验证了滑坡管段应力集中位置及风险程度,表明了磁应力检测技术在滑坡管道应力集中检测与评估工程实际应用中的有效性。

(4)两次非接触式磁力检测结果表明开挖释放应力的效果较差,滑坡作用可能导致管道发生了塑性变形,进而在开挖管段后,管道无法恢复到滑坡前的应力状态。