智能化采煤机自动控制检修模式探讨

张 亮 李永岗 豆 斌 卜庆辉

(西安煤矿机械有限公司,陕西 西安 710032)

近年来,随着科学技术的进步和“中国制造2025”规划纲要,大力发展民族工业,制造业取得长足的进步。但煤炭行业由于高危、重体力劳动多、自动化和智能化程度低等诸多不利因素,近年来从事煤炭开采的一线人员越来越少,这就对煤炭开采设备的机械化、自动化、智能化提出了更高的要求。目前,大型煤矿生产企业对综采工作面提出了高产高效的要求,煤矿工作模式为每天3 班,其中检修班8 个小时,如遇周检、月检等,检修时间紧,工作量大,任务重,采煤机维护不到位,为完成生产任务,采煤机不得不带“病”工作,轻则造成采煤机故障,严重的造成机电事故,给煤矿生产带来了巨大安全隐患和经济损失。因此,对智能化采煤机维护的便利性和易操作性提出了更高的要求。

本文基于采煤机的传感器和控制系统,增加自动检修模式,减少维护时间,提高维护效率和采煤机的开机率。

1 摇臂润滑液

采煤机摇臂由截割电机驱动,经直齿和行星机构齿轮传动减速后驱动滚筒割煤。在齿轮减速传动区,齿轮经过一段时间啮合后,齿面磨损,齿面磨损的铁屑和润滑液混合在一起,在进行下次的啮合时,铁屑进入齿面,齿轮处于非正常啮合,如此往复,减少了齿轮寿命,因此,必须定期的更换润滑油以保证齿面啮合的清洁度,从而提高齿轮传动寿命。

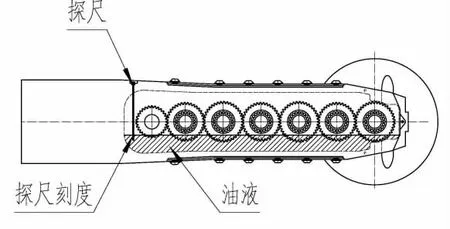

采煤机摇臂的工作状态为:前摇臂采高割顶煤,并且需要长时间的保持这种姿态,直到一刀煤割完后才能更换方向。因此前摇臂的直齿传动末级齿轮、轴承和后摇臂高速区的齿轮、轴承未浸入润滑液,只能依靠齿轮转动,带动润滑液飞溅润滑;而前摇臂的高速区齿轮、轴承和后摇臂齿传动末级齿轮、轴承完全浸入油液,齿轮转动时,阻力大,增加润滑液的搅油摩擦,发热量大。润滑液的油量必须严格按照说明书进行加注,摇臂处于水平状态,图1 所示,润滑液加油量在探尺豁口中心线附近,表明加油完成,摇臂齿轮、轴承得到正常润滑;若摇臂高于水平位置,润滑液加油量仍然在探尺豁口中心线附近,则此时润滑油加油量偏少,飞溅润滑高度不够,齿轮、轴承润滑冷却不良,摇臂高温;若摇臂低于水平位置,润滑液加油量仍然在探尺豁口中心线附近,则此时润滑油加油量偏多,搅油摩擦产生大量的热量,摇臂仍然高温。摇臂高温后,密封、轴承面临的巨大的考验,对于大采高采煤机摇臂,摇臂高温更加明显。虽然摇臂中装有的水冷却管能带走一部分热量,但是采煤机的高频振动和高温,使得密封失效,造成润滑液乳化,润滑液乳化后加速了齿轮的齿面磨损,从而缩短传动齿轮寿命,严重的甚至损坏,如图1。

图1 摇臂水平位置

因此,在维护采煤机摇臂时,需要定期严格按照说明书注入适量的同一型号润滑油,保证摇臂的正常使用。目前,更换润滑油,没有检测数据,只能靠工人的观测摇臂是否处于水平状态,存在一定的误差,造成加油量不准。

2 自动检修模式

本文设计了一种自动控制检修模式,定期维护摇臂,可减少更换维护油液的时间,同时减轻体力劳动,省时省力,缩短检修时间,增加采煤机开机率,提高了煤矿的生产效益,具有重要的经济效益。

2.1 倾角传感器

倾角传感器安装于摇臂上,实时监控摇臂的倾角,并通过算法计算出采煤机摇臂的实时状态,给采煤机智能化提供了数据基础,并可以在遥控器和显示屏上显示,方便采煤机司机实时监控采煤机运行参数。

2.2 采煤机遥控器

遥控器为无线遥控器,可实现对采煤机的无线遥控,在检修模式下,摇臂、行走机构都禁止工作(断电保护),可防止因人为的误操作导致机电事故,只有液压系统工作。同时遥控器可查看采煤机运行历史参数,可以在不用打开采煤机电控箱盖板的情况下进行参数修改,满足智能化采煤机要求。

2.3 检修模式的液压系统

液压系统是保证采煤机摇臂能正常工作的主要执行元件,液压油是系统可靠性的重要保证,井下环境中煤尘大,空气干燥,加油过程中煤尘落在油液中,油液就会受到污染,降低液压系统的可靠性。因此,设计了自动加油系统,可不用打开加油孔的情况下,自动为采煤机加润滑液。采煤机的油液主要有两种油液。320 号齿轮油具有极压添加剂,抗腐蚀剂、抗氧化剂、抗饱和降倾点添加剂的优点,符合采煤机低速重载传动,主要用于采煤机齿轮减速传动。68 号液压油具有抗磨性能、抗乳化性、优良的氧化安定性,水解安定性、剪切安定性等优点,适用于采煤机液压系统。

现价段多数加油方式为:人工将润滑液分多次搬运至工作面,然后登高作业将润滑液的油经加油孔加入,若从顶部或煤壁侧有落煤或矸石,可能进入加油口,增加了润滑液的污染概率,同时工人登高作业,也带来了不安全因素。

采煤机采用了双调高系统,可同时满足两个主油缸同时动作,提高了液压系统的工作效率。左调高系统控制左摇臂的升降和齿轮油的加注,右调高系统控制右摇臂的升降和液压油的加注。在维护的过程中,两个油缸可同时动作,摇臂快速达到水平状态,提高检修效率。

2.4 控制流程

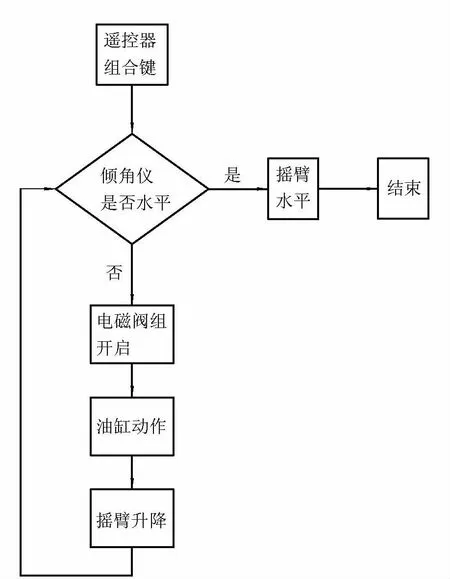

采煤机控制流程图,如图2 所示,智能化采煤机的检修模式为:按下采煤机遥控器按钮后,采煤机遥控器和采煤机控制器通讯,采煤机摇臂倾角传感器实时检测摇臂姿态,若该数据和标准值不符,则反馈信号给控制器,控制器控制液压系统电磁比例换向阀,油缸动作,摇臂升高或者降低,摇臂倾角传感器数据变化,和标准值对比,如此反复,油缸动作,摇臂最终处于水平状态。检测摇臂处于水平状态后,将吸油管接入提前准备好的润滑液容器,电磁比例阀动作,高压油经马达带动泵工作,将容器里润滑液吸入摇臂润滑腔,完成加油工作。

图2 控制流程图

3 结论

在智能化采煤机的自动检修模式下,摇臂自动处于水平位置并完成自动加注润滑油,提高了采煤机的机械化、自动化和智能化程度,通过实践应用证明,自动检修模式不仅可以减少采煤机油液污染的几率,降低故障率,提高了采煤机的检修效率和煤炭开采效率,同时减轻了工人的劳动强度,对我国智能化采煤机检修技术发展有重要意义。