高参数汽轮机部件CoCrWSi系 涂层制备及性能研究

曹晓英 王伟 张建普

摘要:采用超音速火焰喷涂工艺制备CoCrWSi系高温抗氧化涂层,并对喷涂态涂层金相组织、显微硬度、结合强度、开裂韧性等性能进行分析。通过长时静态氧化、热震试验考核涂层高温抗氧化性能,采用扫描电镜(SEM)分析了涂层截面形貌及化学成分变化,探讨了抗氧化涂层的氧化过程与防护原理。试验结果表明:CoCrWSi系抗氧化涂层均匀致密,孔隙率小于1%,显微硬度达543~705 HV0.3,结合强度平均值达81.75 MPa。在200 h高温静态氧化和热震试验条件下,涂层仅有轻微氧化,涂层与基体无分离;氧化物由沿晶粒表面向晶粒内部逐渐包覆氧化,对基体表面起到了有效的防护作用,为630 ℃及更高温度等级汽轮机部件高温抗氧化防护提供了新的解决方案。

关键词:汽轮机;超音速火焰喷涂;抗高温氧化;涂层;热震

中图分类号:TG457.2 文献标志码:A 文章编号:1001-2003(2021)01-0073-05

DOI:10.7512/j.issn.1001-2303.2021.01.11

0 前言

随着620 ℃超超临界高参数大功率火电机组的投运,应用于汽轮机高温部件的金属材料要求具有优异的热强性能、抗高温腐蚀、抗氧化等综合性能[1]。650 ℃、700 ℃温度等级已经达到耐热钢的使用温度极限,长时服役会加速高温材料表面氧化,国内外学者主要通过优化材料成分开发新型耐热钢材料,以期提升耐热材料的抗高温氧化性能,但是效果有限。相比传统的新材料开发工艺,在耐热钢表面制备涂层可以获得相比基体材料更好的高温抗氧化性能。因此,在保证高温耐热合金具有优良力学性能的前提下,制备抗氧化防护涂层成为改善合金抗高温氧化性能、降低材料成本的有效途径[1]。由于Co、Cr元素具有较好的抗高温氧化特性,文中采用超音速火焰喷涂工艺制备CoCrWSi系抗氧化涂层,并对涂层组织、热性能等方面进行研究,探索抗氧化涂层的防护原理,为提升超超临界火电机组高温部件材料的使用寿命提供解决方案。

1 试验方法

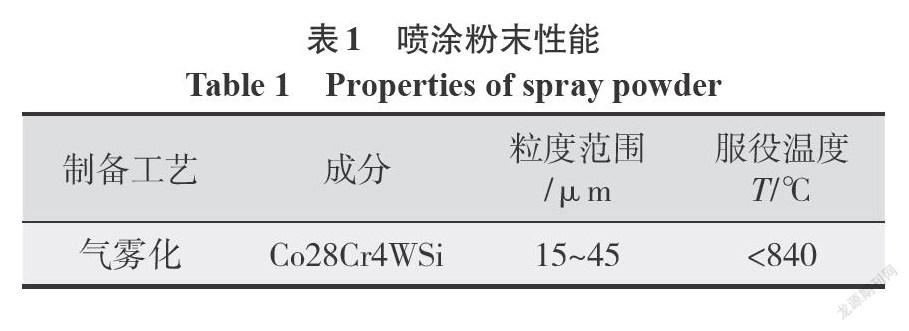

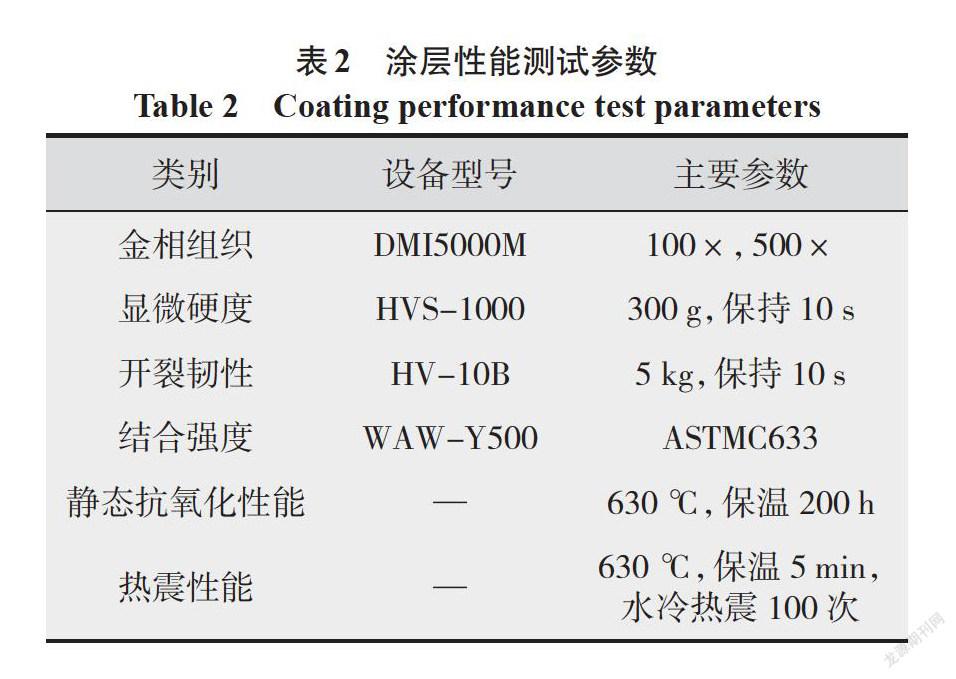

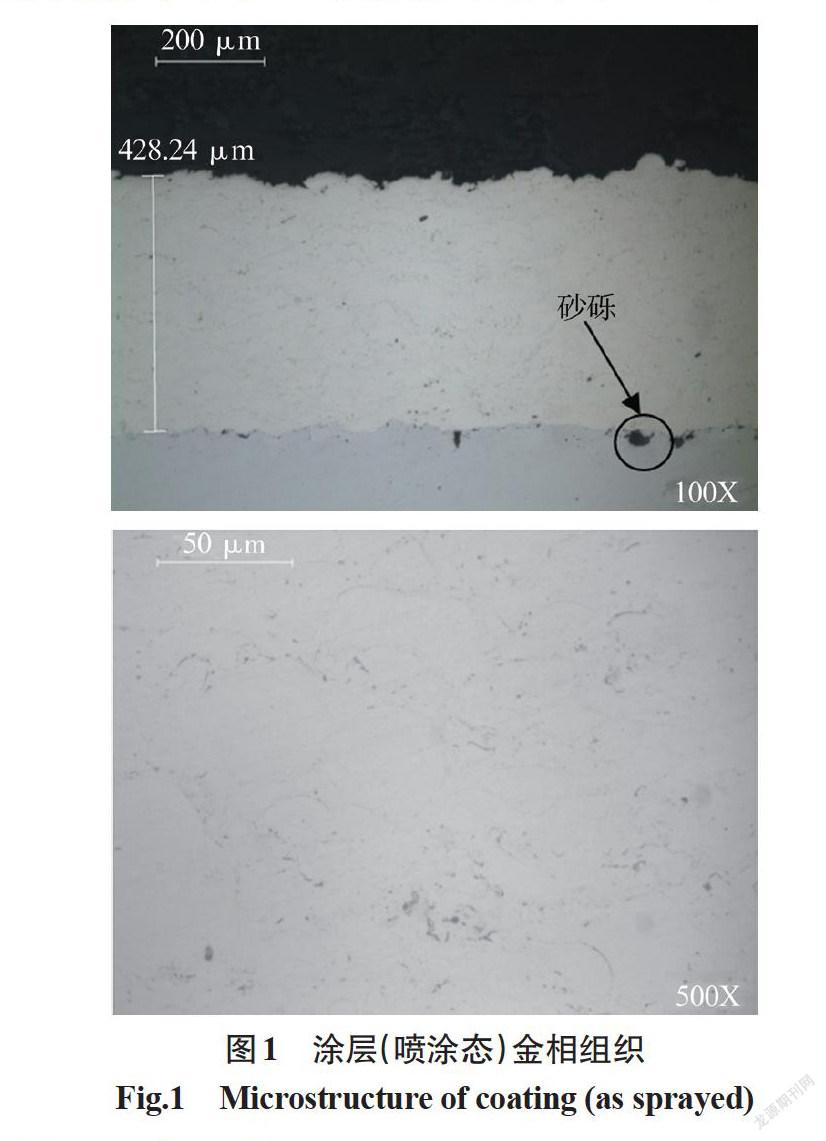

本试验采用超音速火焰喷涂工艺方法制备CoCrWSi系高温抗氧化涂层,在10Cr9Mo1VNb(试样规格φ25.4×5 mm)耐热钢基体表面制备涂层,喷涂粉末成分及特性见表1。喷涂前对基体进行除油处理,然后進行喷砂活化处理,采用进口超音速火焰喷涂系统制备涂层。对喷涂态涂层进行金相组织、结合强度、开裂韧性等性能分析,对比了喷涂态、静态氧化、热震试验后的涂层显微硬度、成分差异。涂层性能测试参数如表2所示。

2 结果与分析

2.1 涂层金相组织

采用超音速火焰喷涂工艺方法制备的CoCrWSi系涂层组织均匀,100×视场范围内无裂纹等缺陷(见图1),涂层内部为层状结构[2],粉末颗粒熔化充分,孔隙率小于1%,界面夹砂率小于10%。

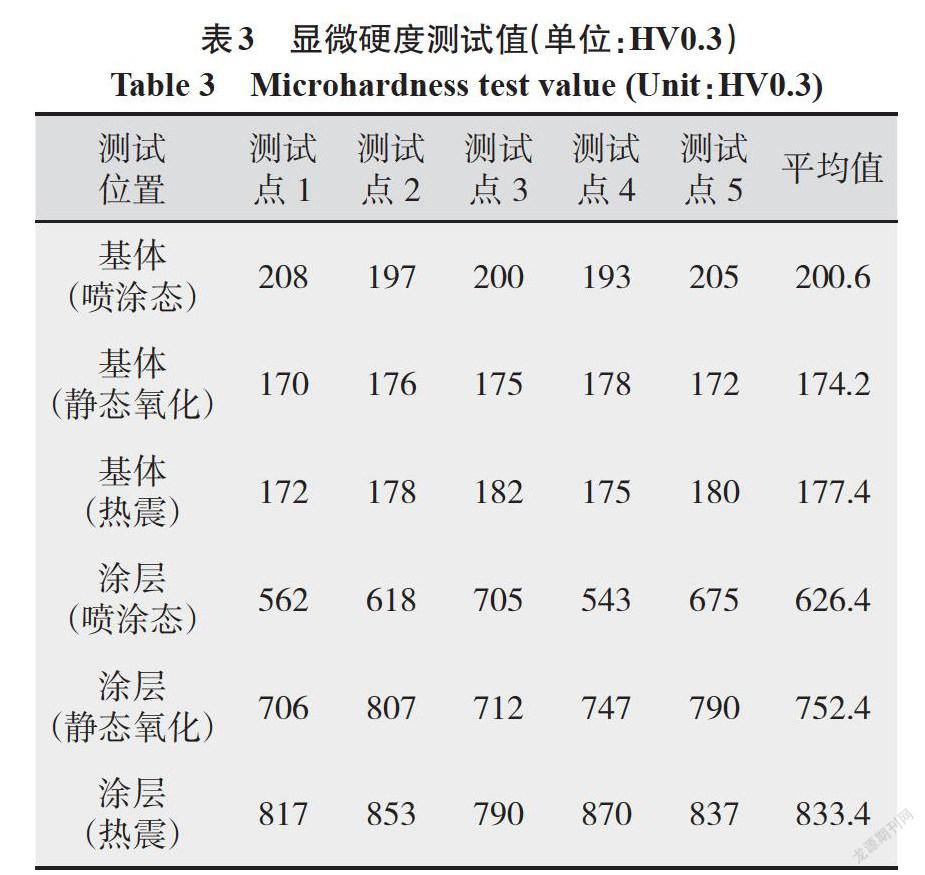

2.2 显微硬度

测试喷涂态、静态氧化、热震后涂层及基体的显微硬度,显微硬度值见表3,硬度变化趋势见图2。由表3可知,超音速火焰喷涂工艺对基体硬度无影响,范围值约为197~208 HV0.3,经过静态氧化和热震的基体硬度略微降低,范围值为170~178 HV0.3,涂层平均硬度值分别增加126 HV0.3和207 HV0.3,可能是涂层在高温氧化和激冷激热条件下,涂层呈烧结状态而脆化使硬度略有提高。

2.3 涂层开裂韧性

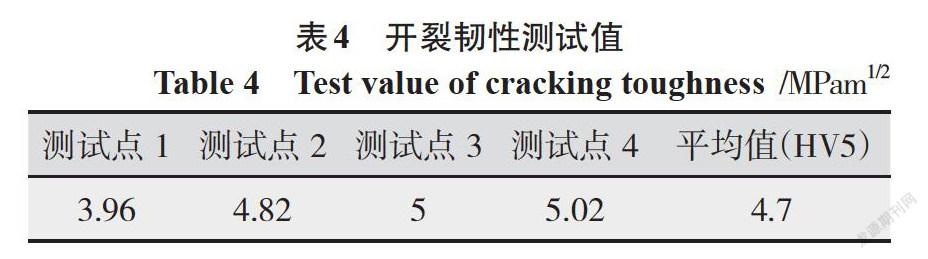

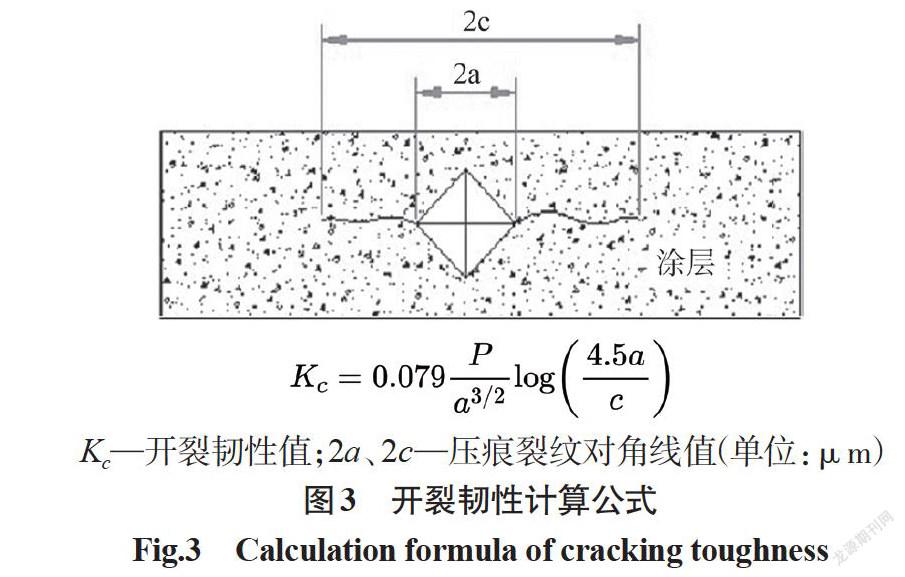

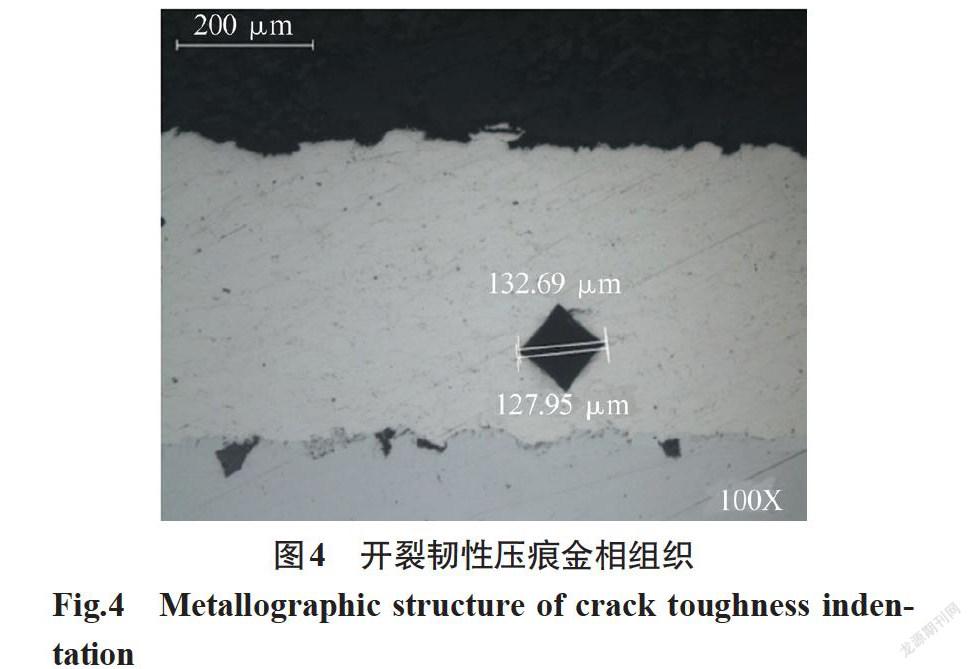

开裂韧性反映了涂层内部韧性及开裂敏感性,开裂韧性值越高则涂层韧性越好。试验采用压痕法测试涂层开裂韧性,载荷5 kg,保持10 s,计算公式见图3,开裂韧性测试值见表4,典型压痕金相组织见图4。由图3可知,5 kg载荷条件下,压痕的最大裂纹与最小裂纹长度越接近,计算所得开裂韧性值越高。由表4可知,涂层韧性较好,开裂韧性值范围为3.96~5.02 MPam1/2,平均值达到4.7 MPam1/2。

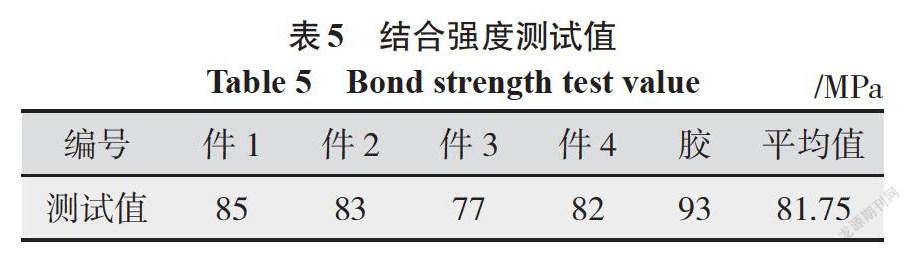

2.4 涂层结合强度

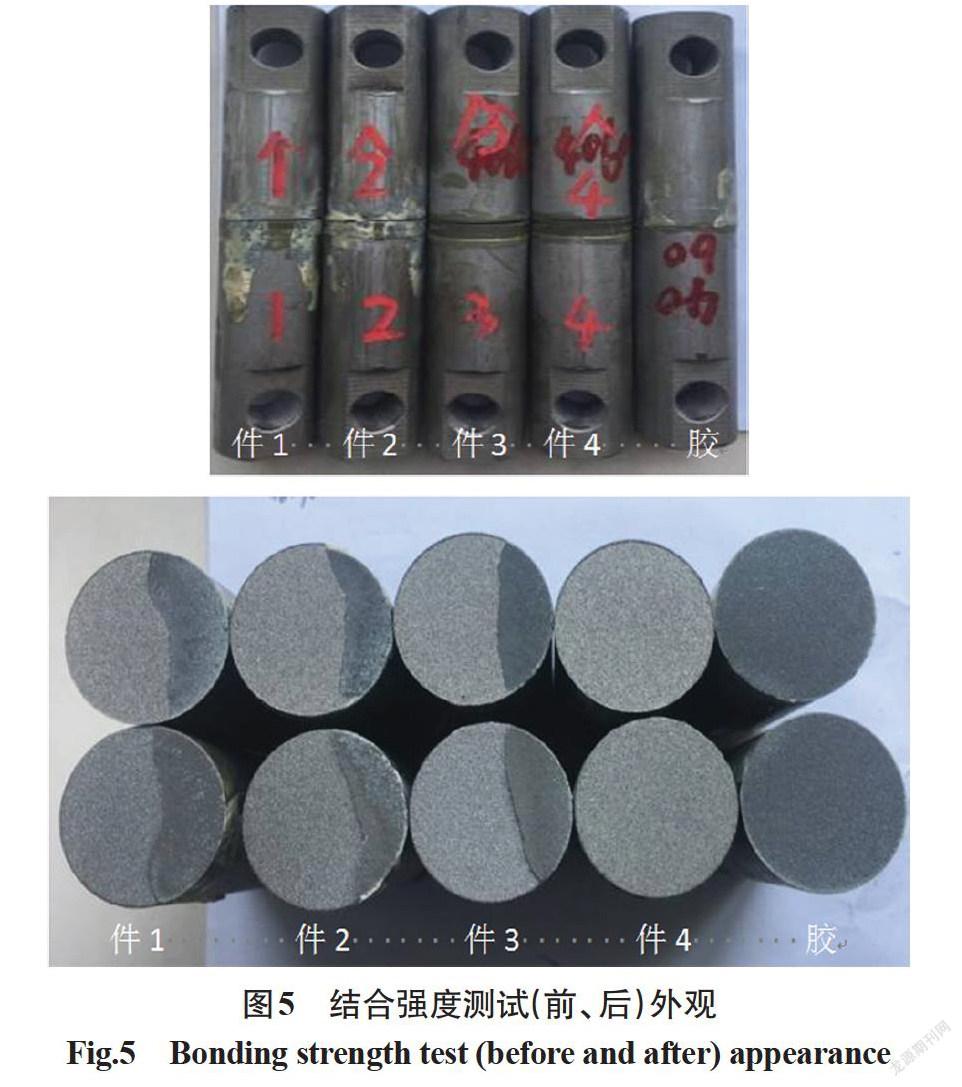

根据ASTMC633标准,对喷涂态涂层试片进行结合强度试验,粘结剂选用E7环氧树脂胶,100 ℃固化4 h。结合强度测试前、后外观见图5,测试值见表5。由图5可知,件1~件3涂层断开位置为涂层横、纵向层间,件4涂层断开位置为涂层内部层间断开,结合强度值反映了涂层内部结合力。由表5可知,胶的结合强度达到93 MPa,涂层结合强度值均大于75 MPa,平均值达到81.75 MPa。

2.5 涂层静态氧化性能

在630 ℃条件下,将喷涂态涂层放置加热炉中(空气气氛)保温200 h,完成静态氧化过程。并对氧化后的涂层进行金相组织分析,采用扫描电镜观察涂层截面组织,分析测试元素成分含量。

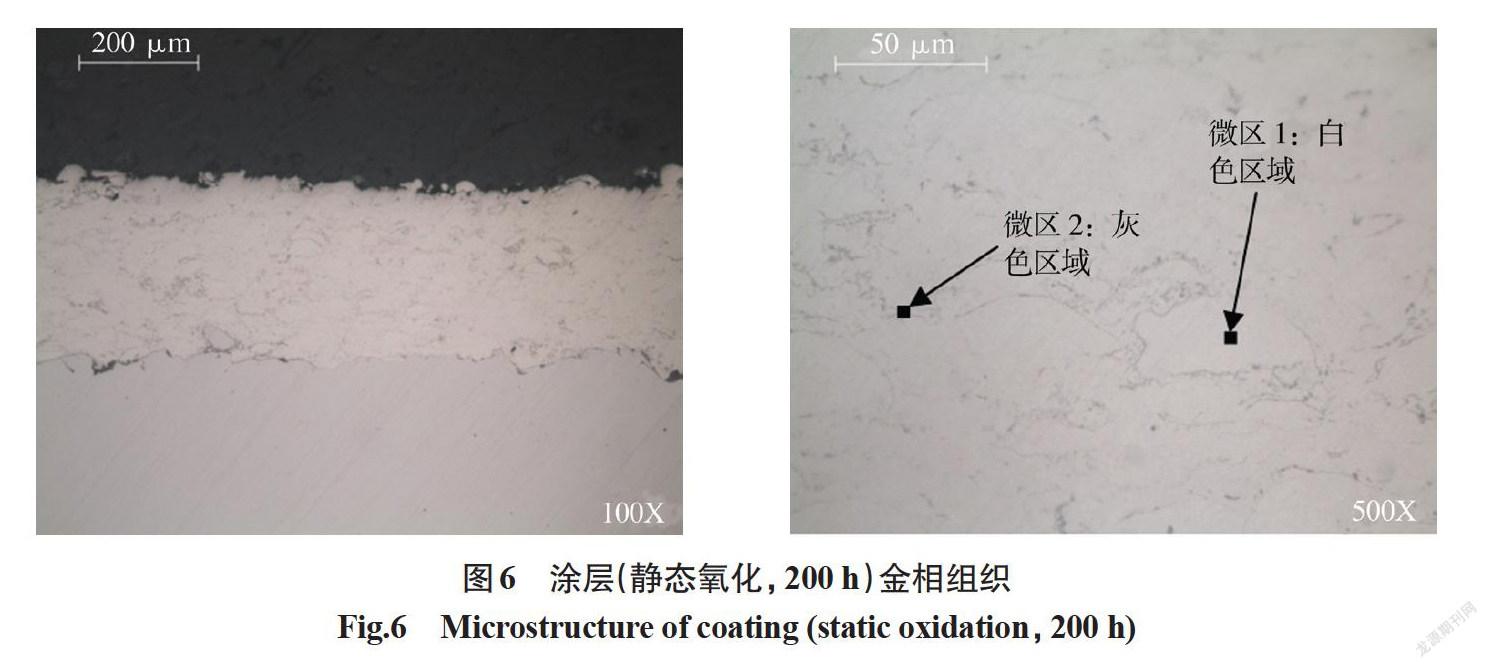

2.5.1 金相组织

静态氧化200 h后的涂层截面金相组织如图6所示。可以看出,与喷涂态涂层组织相比,涂层出现了轻微的氧化(灰色区域),涂层内部半熔融颗粒轮廓逐渐清晰,灰色组织已开始在颗粒周围形成,涂层与基体界面结合良好。

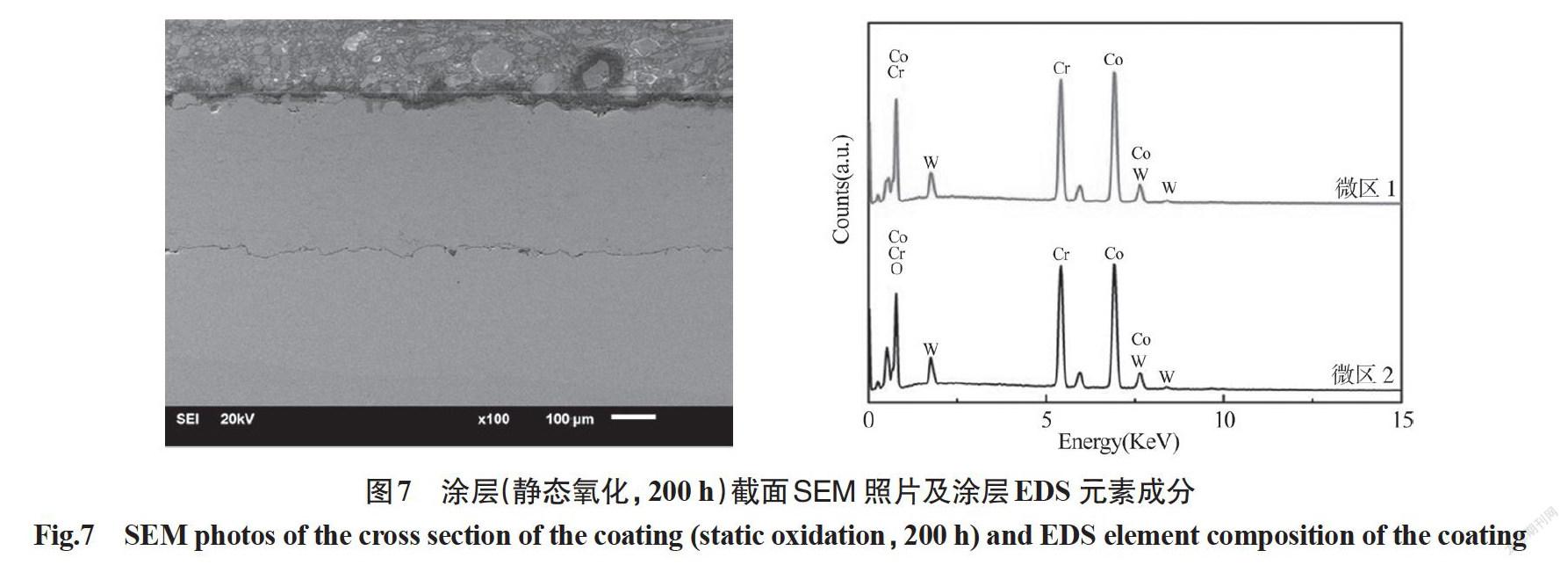

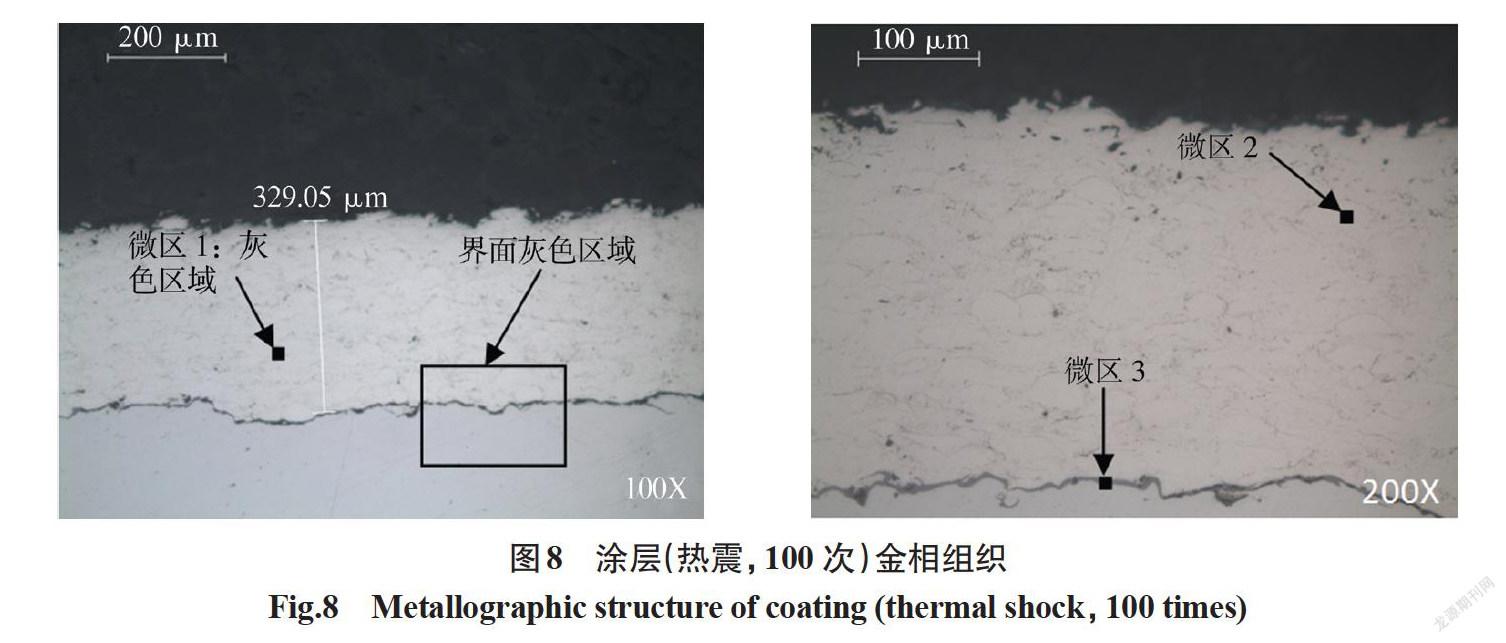

2.5.2 扫描电镜分析

涂层氧化区域金相组织如图6所示,静态氧化200 h后的涂层SEM截面微观组织及涂层元素成分EDS图谱如图7所示,元素含量如表6所示。由图7可知,由于界面处存在氧化,所以涂层与基体界面有明显的界线。由元素能谱图和表6可知,微区2(灰色区域)检测到O元素,表明此灰色组织为氧化物。在微区1(白色区域)未检测到O元素,表明氧化过程为由半熔融颗粒表面向颗粒内部逐渐包覆氧化,与晶界是氧快速扩散通道[3-4]类似,颗粒边界是一种缺陷[2],也是氧的快速扩散通道,可以预测,随时间的推移,涂层内的金属元素将被消耗完全形成金属氧化物,而氧化物为脆硬相,相互间结合力极其弱,则涂层被逐渐剥离消耗完全而失效。因此,制备涂层能有效延缓基体的使用寿命。

2.6 涂层热震性能

为考核涂层在更加恶劣的热力学工况下的服役寿命,采用热震方式使涂层在激冷激热的条件下加速涂层失效,试验条件为630 ℃,保温5 min,水淬,试验过程循环进行100次。

2.6.1 金相组织

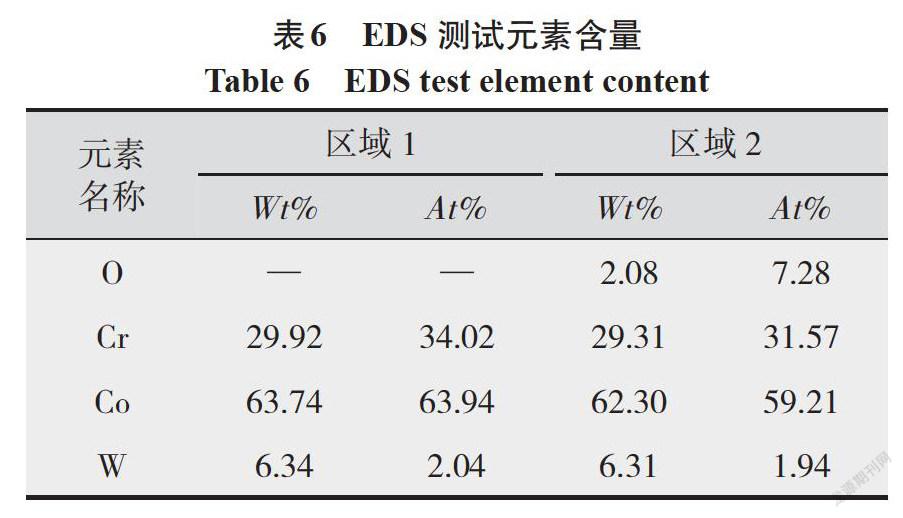

100次循环热震试验后的涂层截面金相组织如图8所示。由图8可知,与喷涂态、静态氧化态涂层组织相比较,涂层仅出现轻微的氧化(灰色区域),涂层内部半熔融颗粒轮廓逐渐清晰,氧化层开始在未熔颗粒周围形成,未见裂纹产生。不同的是,虽然涂层内部结合良好,涂层与基体界面出现深灰色的条状物,但未见涂层与基体分离。

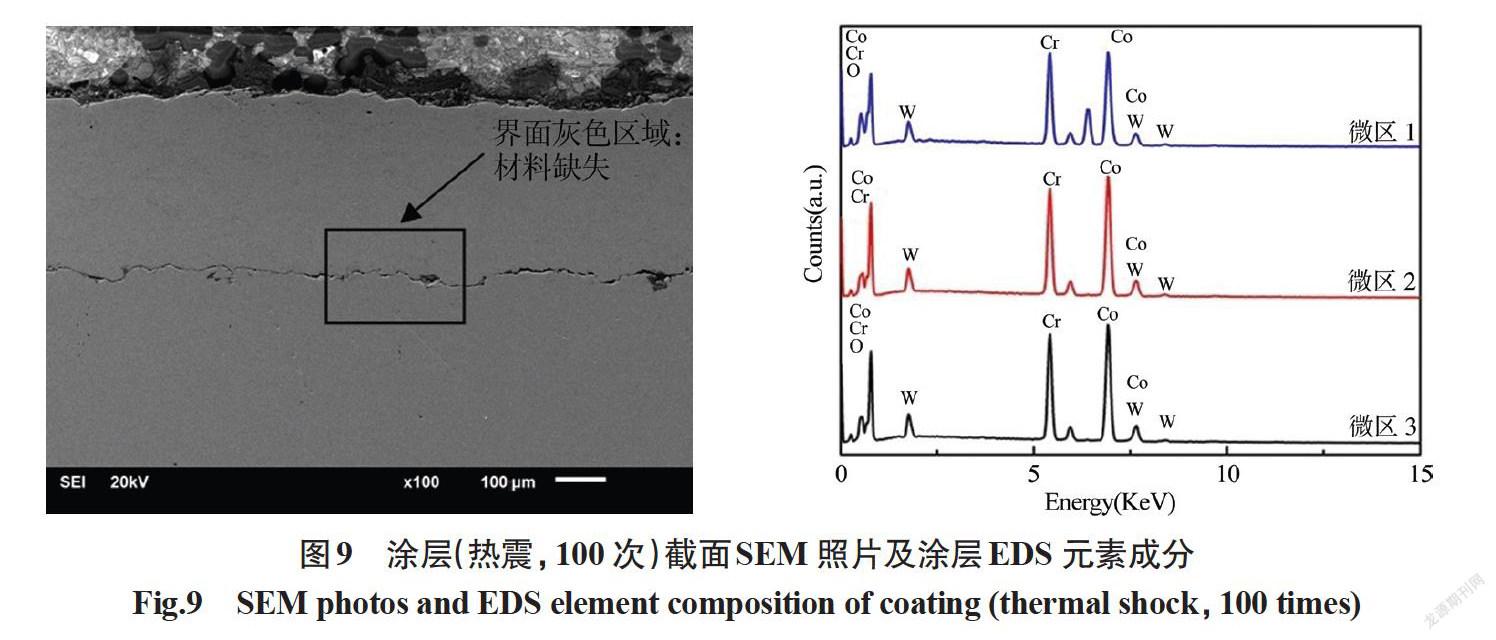

2.6.2 扫描电镜分析

热震后的涂层进行了微区1、微区2、微区3(见图8)形貌观察和成分分析,100次热震试验后的涂层SEM截面微观组织如图9所示,元素含量如表7所示。由图9可知,经过苛刻的热震试验,涂层内部结合良好,无裂纹,热震后涂层内部的氧含量与静态氧化的涂层内部氧含量相当,表明涂层高温热稳定性能好;涂层与基体界面出现了材料的缺失,但是涂层与基体未见分离,界面氧化物含量是涂层内部的2倍,界面氧化速率也是涂层内部的2倍。在极端苛刻的条件下,由于涂层与基体的结构及线膨胀系数的差异,界面应力集中,是最薄弱位置,生成的氧化膜受力時自界面开始剥落[5],在界面处出现灰色缺失的条带,界面抗氧化能力较差,在极端恶劣的条件下,基体-涂层的界面是涂层最先失效的部位。

3 结论

(1)超音速火焰喷涂制备的抗氧化涂层组织致密,孔隙率小于1%,显微硬度达543~743 HV0.3,结合强度大于75 MPa,开裂韧性平均值达到4.7 MPam1/2。

(2)涂层经静态氧化和热震试验后,CoCrWSi系涂层内部无裂纹,热稳定性好,氧化过程为未熔颗粒边界包覆氧化。

(3)经静态氧化和热震后的涂层内部,氧化速率相当,涂层表现出优异的高温稳定性。

(4)苛刻的热震试验表明,CoCrWSi系涂层界面氧化速率是涂层内部氧化速率的2倍,涂层与基体的结构及线膨胀系数差异大,界面是薄弱位置,预期会是涂层最先失效的部位。

参考文献:

王巍,权崇仁.某型燃机中温部件防护涂层性能研究[J].汽轮机技术,2014,56(6):475-477.

李铁藩.金属高温氧化和热腐蚀[M].北京:化学工业出版社,2003:17-18.

李铁藩.金属晶界在高温氧化中的作用[J].中国腐蚀与防护学报,2002,22(3):180-183.

Goedien J G,Shores D A.The effect of alloy grain size on the transient oxidation behavior of an alumina-forming alloy[J].Oxid.Met.,1992(3/4):125.

代英秋.新型碲镍铬合金高温抗氧化性能研究[D].甘肃:兰州理工大学,2011.