黑龙江某大型钼矿深部矿石选矿工艺试验研究

修大伟 薛强

摘要:对黑龙江某大型钼矿深部矿石进行了选矿工艺试验研究,考察了浮选流程结构、药剂制度、磨矿细度等因素对浮选指标的影响。结果表明:采用钼粗选—粗精矿再磨精选—粗选尾矿选硫工艺流程,在最佳工艺参数下,可获得钼精矿钼品位50.800%、钼回收率82.59%,硫精矿硫品位44.640%、硫回收率69.98%的较好工艺指标。

关键词:钼矿;深部矿石;浮选;阶段磨矿;药剂制度;流程结构

中图分类号:TD952文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)03-0063-05doi:10.11792/hj20210313

中国钼资源储量较为丰富,居世界第二位,主要以原生钼矿为主,原矿品位较低[1-2],且嵌布复杂,导致选矿难度较大[3]。辉钼矿为六方晶系,在破碎和磨矿时,晶体很容易沿Mo-S层解离,暴露出的晶面呈非极性、低能、不活泼,具有极好的疏水性,因此辉钼矿具有良好的天然可浮性[4-5]。黑龙江某大型钼矿深部矿石嵌布复杂,属难选矿石,矿石钼品位0.112%,黄铁矿相对含量3.21%,主要回收矿物为辉钼矿、黄铁矿。本文在采用钼粗选—粗精矿再磨精选—粗选尾矿选硫工艺流程及最佳工艺参数下,对辉钼矿及黄铁矿进行了有效回收,取得了较好工艺指标。

1矿石性质

1.1化学成分及矿物组成

矿石化学成分分析结果见表1。由表1可知:矿石中钼品位0.112%,具有回收利用价值,伴生有益元素Re品位为0.0002%,可综合回收利用。

矿石中金属矿物主要为辉钼矿,其次为黄铁矿、磁铁矿、赤铁矿、钛铁矿、褐铁矿、闪锌矿、方铅矿、金红石及微量毒砂等;脉石矿物主要有石英、长石、云母,其次为白云石,少量萤石、绿泥石、高岭石及磷灰石等,偶见碳质物。

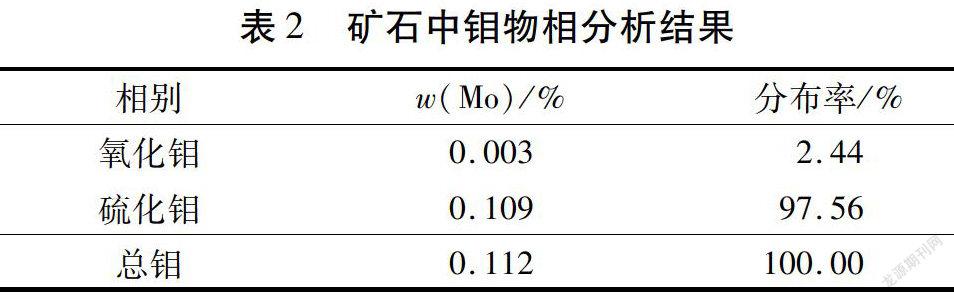

1.2钼物相分析

矿石中钼物相分析结果见表2。

由表2可知:97.56%的钼以辉钼矿形式存在,其余2.44%的钼以氧化钼形式存在;表明该矿石属于硫化矿石。

1.3主要矿物粒度特性

利用矿物自动分析仪MLA测定辉钼矿嵌布粒度,在显微镜下采用线段法测定黄铁矿嵌布粒度。辉钼矿及黄铁矿嵌布粒度测定结果见表3。

由表3可知:矿石中黄铁矿嵌布粒度粗,大于0.074mm粒级产率为74.37%,小于0.010mm粒级产率仅为0.64%;辉钼矿嵌布粒度总体较细,大于0.074mm粒级产率仅为5.60%,小于0.010mm粒级产率高达24.91%。

2试验結果与讨论

由于矿石中微细粒辉钼矿含量高,而黄铁矿的嵌布粒度粗,又考虑到矿石中辉钼矿、黄铁矿及脉石矿物之间物理性质的差异,为避免细磨时粗粒黄铁矿产生过磨及白云母等矿物发生泥化,试验采用阶段磨矿方式,从而有利于辉钼矿及黄铁矿的回收。针对该矿石特点,采用钼粗选—粗精矿再磨精选—粗选尾矿选硫工艺流程。

2.1粗选条件试验

2.1.1磨矿细度

首先进行了磨矿细度试验。试验流程见图1,试验结果见图2。由图2可知:磨矿细度-0.074mm占70%时,钼回收率为77.47%;继续增加磨矿细度,虽然能够提高钼回收率,但考虑到提高磨矿细度会使粗粒黄铁矿产生过磨及白云母等矿物发生泥化,恶化浮选环境,同时也会极大增加磨矿电耗,因此磨矿细度-0.074mm占70%为宜。

2.1.2煤油用量

在磨矿细度-0.074mm占70%的条件下,采用煤油作为辉钼矿捕收剂,其他药剂条件及试验流程见图1,试验结果见图3。由图3可知:当煤油用量为165g/t时,可以获得较高的钼回收率,为74.59%;增加或减少煤油用量,钼回收率均降低。综合考虑,煤油用量165g/t为宜。

2.1.3丁基黄药用量

采用选钼尾矿作为给矿,进行硫浮选捕收剂丁基黄药用量试验。试验流程见图4,试验结果见图5。

由图5可知:丁基黄药用量为15g/t时,硫作业回收率较高;继续增加丁基黄药用量至20g/t、25g/t时,硫作业回收率增幅较小,仅分别增加0.18百分点、0.16百分点。因此,丁基黄药用量15g/t为宜。

2.2精选流程结构及条件试验

2.2.1精选流程结构

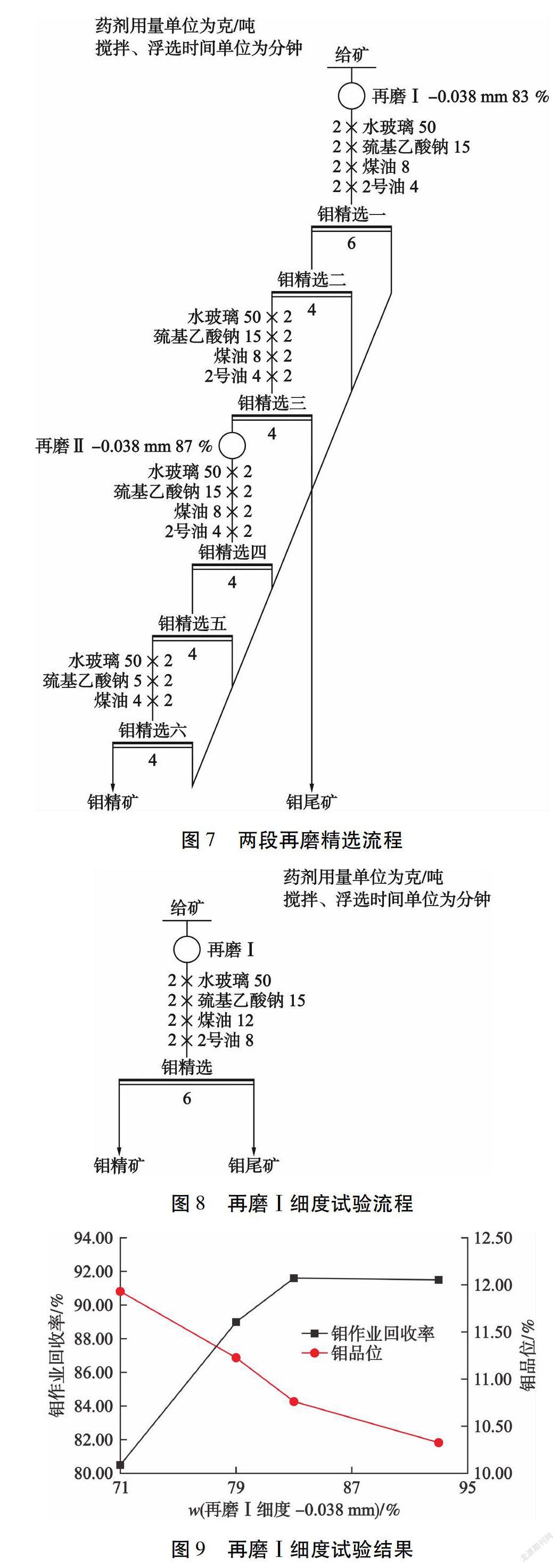

试验对比了一段再磨和两段再磨精选流程结构,试验流程分别见图6、图7。试验结果表明:一段再磨钼回收率为28.29%,钼精矿钼品位为47.860%;两段再磨钼回收率为35.48%,钼精矿钼品位为50.110%。因此,采用两段再磨选别工艺有利于获得较高的钼精矿钼品位与钼回收率。

2.2.2再磨细度

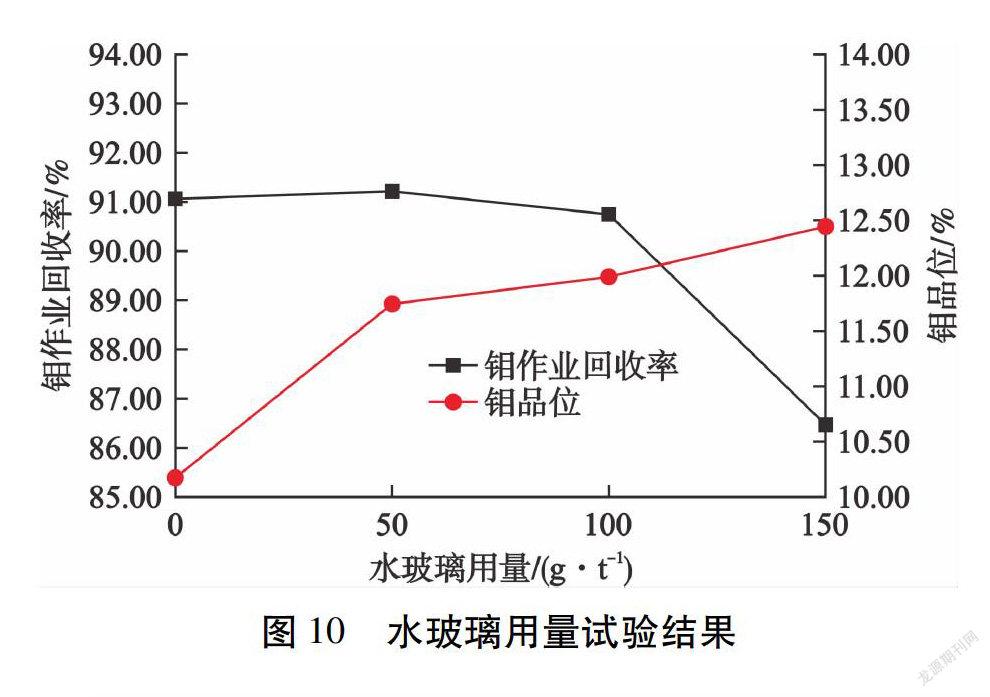

再磨Ⅰ细度试验流程见图8,试验结果见图9。

由图9可知:再磨Ⅰ细度-0.038mm占83%时,钼作业回收率最高,为91.60%;继续增加再磨Ⅰ细度,钼作业回收率有所降低。因此,再磨Ⅰ细度-0.038mm占83%为宜。

同步开展了再磨Ⅱ细度试验,结果表明,再磨Ⅱ细度-0.038mm占87%时,可获得95.35%的最佳钼作业回收率。

2.2.3水玻璃用量

在再磨Ⅰ细度-0.038mm占83%的条件下,采用水玻璃作为调整剤,其他药剂条件及试验流程见图8,试验结果见图10。由图10可知:当水玻璃用量为50g/t时,可以获得较高钼精矿钼品位和钼作业回收率;继续增加水玻璃用量,钼作业回收率呈下降趋势,且钼精矿钼品位提高较小。综合考虑,水玻璃用量50g/t为佳。

2.3闭路试验

在条件试验及开路试验的基础上,进行了全流程闭路试验。试验流程见图11,试验结果见表4。

由表4可知:通过闭路试验,可获得钼精矿钼品位50.800%、钼回收率82.59%,硫精矿硫品位44.640%、硫回收率69.98%的工艺指标。

3结论

1)黑龙江某大型钼矿矿石为硫化矿石,钼品位为0.112%,钼主要以辉钼矿形式存在。矿石中金屬矿物主要为辉钼矿,脉石矿物主要有石英、长石、云母。

2)矿石中辉钼矿嵌布粒度细,其中大于0.074mm粒级产率仅为5.60%,小于0.010mm粒级产率为24.91%,回收难度大。黄铁矿嵌布粒度相对较粗,较易回收。根据矿石中辉钼矿、黄铁矿嵌布粒度特征,宜采用阶段磨矿方式。

3)针对该矿石特性,采用钼粗选—粗精矿再磨精选—粗选尾矿选硫工艺流程。闭路试验获得了相对较好的指标,钼精矿钼品位50.800%、钼回收率82.59%,硫精矿硫品位44.640%、硫回收率69.98%。

[参考文献]

[1]张文钲,徐秋生.我国钼资源开发现状与发展趋势[J].矿业快报,2006(9):1-4.

[2]汤雁斌.国内外钼矿选矿技术进步与创新[J].铜业工程,2010(1):29-33.

[3]曾锦明.硫化铜钼矿浮选分离及其过程的第一性原理研究[D].长沙:中南大学,2012.

[4]王晖,陈立,符剑刚,等.辉钼矿浮选体系中的界面热力学[J].中南大学学报(自然科学版),2007,38(5):893-899.

[5]徐引行.采用粗磨粗选提高选钼回收率的研究[J].矿冶,1997,6(3):42-46.

Abstract:ExperimentalresearchiscarriedoutontheoredressingprocessesfororesfromdeepinalargescalemolybdenummineinHeilongjiang,investigatestheeffectofflotationflowsheetstructure,reagentregime,grindingfinenessonflotationindex.Theresultsshowthatunderoptimalparameters,theprocessofmolybdenumroughing-roughingconcentrateregrindingandcleaning-sulfurseparationfromroughingtailscanobtainthemolybdenumconcentratewithmolybdenumgradeof50.800%,molybdenumrecoveryrate82.59%,andthesulfurconcentratewithsulfurgradeof44.640%,sulfurrecoveryrate69.98%,whicharegoodindexes.

Keywords:molybdenumore;oresfromdeep;flotation;stagegrinding;reagentregime;flowsheetstructure