上向大直径扇形深孔爆破技术在金源矿业公司的试验应用

缪国卫 张文国 冯福康 钟旭东 刘冬生 苗丁

摘要:金源矿业公司主要采用无底柱分段崩落采矿法回采1012矿体,上向扇形中深孔落矿,分段高度15 m,进路间距15 m,采准工程量大,掘进成本高。将分段高度提高至30 m,开展了上向大直径扇形深孔爆破技术试验研究,并采用数值模拟与现场试验相结合的研究方法,确定了最优采场凿岩爆破参数:最小抵抗线2.0 m,孔底距3.0 m。现场试验效果良好,为采场大规模落矿提供了新的方法和思路。

关键词:高分段;上向扇形孔;大直径深孔;数值模拟;爆破

中图分类号:TD235文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)04-0035-05doi:10.11792/hj20210407

引 言

河南金源黄金矿业有限责任公司(下称“金源矿业公司”)成立于1997年6月,隶属于河南省嵩县城关镇,是矿石处理能力3 000 t/d的现代化黄金矿山企业,下辖祈雨沟、公峪、摩天岭、孟沟4个矿区。其中,祈雨沟矿区J4号角砾岩型矿体是目前开采的主要矿体,采矿方法为无底柱分段崩落采矿法,进路间距15 m,分段高度一般为15 m。

J4号矿体内的1012矿体主要赋存于520 m~580 m中段,矿体高度约60 m,宽度11~23 m,走向长度74 m,近似直立,矿岩普氏硬度系数f=7.3~13.1,矿石储量约430 792 t,地质品位2.37 g/t,金金属量1 019.8 kg,目前已经在550 m水平设置了回采分段。由于该矿体550~580 m断层发育,布置回采分段难度较大,因此该矿块设计分段高度30 m,进路间距保持15 m。在该条件下,进行与之匹配的凿岩爆破技术研究十分必要,为保证研究质量,拟采用数值模拟与现场试验相结合的手段进行该项研究。

1 凿岩爆破参数数值模拟

1012矿体的回采进路间距15 m,分段高度30 m,常规中深孔凿岩设备很难满足穿孔要求,因此选择YQ-100型潜孔凿岩机钻凿上向扇形深孔[1],炮孔孔径100 mm。对于扇形炮孔来说,孔底距和最小抵抗线是2个重要参数,而数值模拟计算是确定这2个参数的重要手段。

本文根据金源矿业公司矿岩性质,运用ANSYS/LS-DYNA 数值模拟软件模拟扇形炮孔的爆破过程[2],再现扇形炮孔爆破应力场变化过程,进而分析爆破仿真过程中的Von Mises有效应力峰值是否达到或超过岩石的动态抗拉强度,据此判断是否能够成功爆开岩体,从而实现对凿岩爆破参数的优化设计。

1.1 模型的建立

以1012矿体爆破参数为研究对象,采用ANSYS/LS-DYNA 数值模拟软件建立其爆破设计的三维模型,对不同最小抵抗线、孔底距条件下的计算结果进行分析,从而确定最小抵抗线和孔底距等爆破参数。

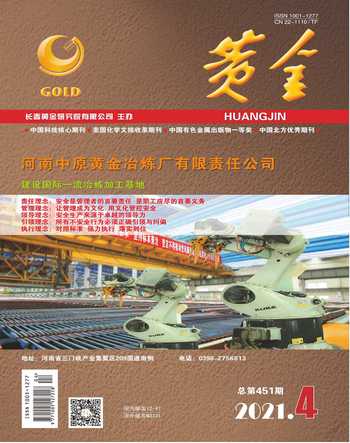

1)最小抵抗线计算模型。

最小抵抗线是指首排炮孔到自由面的距离,由于各炮孔均与自由面平行,所以每个炮孔长度方向上的各个点到自由面的距离相等,即最小抵抗线相等。因此,可以断定如果其中一个炮孔能成功爆开岩体,那么与其同排的其他炮孔也均能爆开岩体,模拟其中一个炮孔的爆破过程即可。确定最小抵抗线的爆破模型见图1。

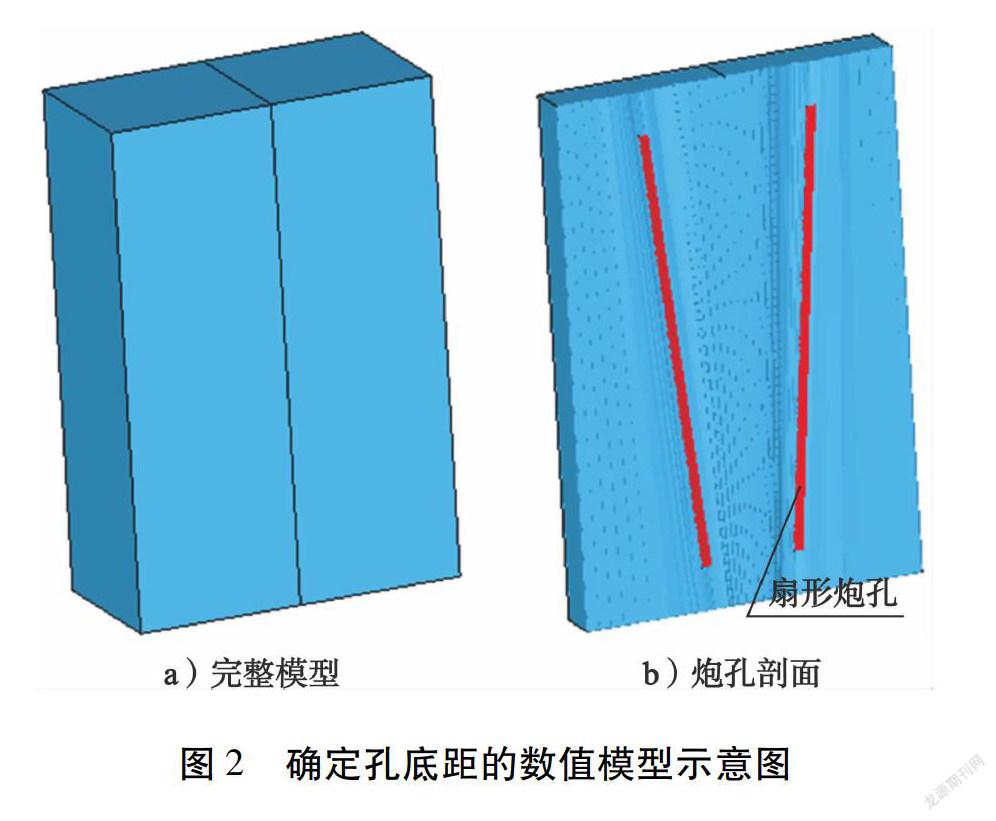

2)孔底距计算模型。确定孔底距的爆破模型见图2。模型的上表面、左右表面及里表面均设置为无反射边界条件,表示模型在这些方向上是无限延展的;模型的下表面为凿岩硐室顶板,用2个相邻炮孔进行数值模拟,以显示孔底距对爆破的影响。

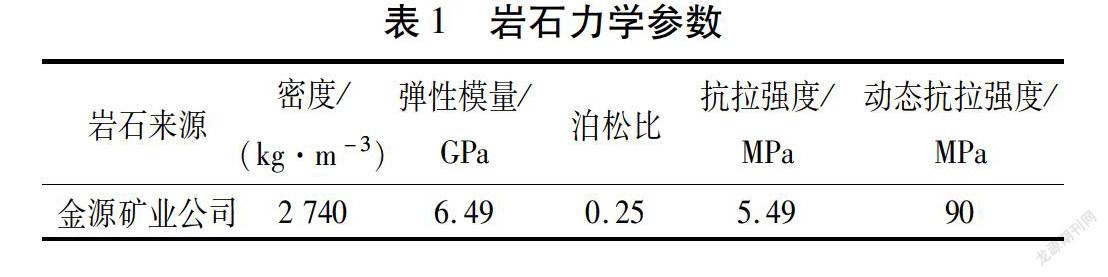

3)计算参数的选择。岩石力学参数选择参考金源矿业公司岩石力学相关参数,结果见表1。

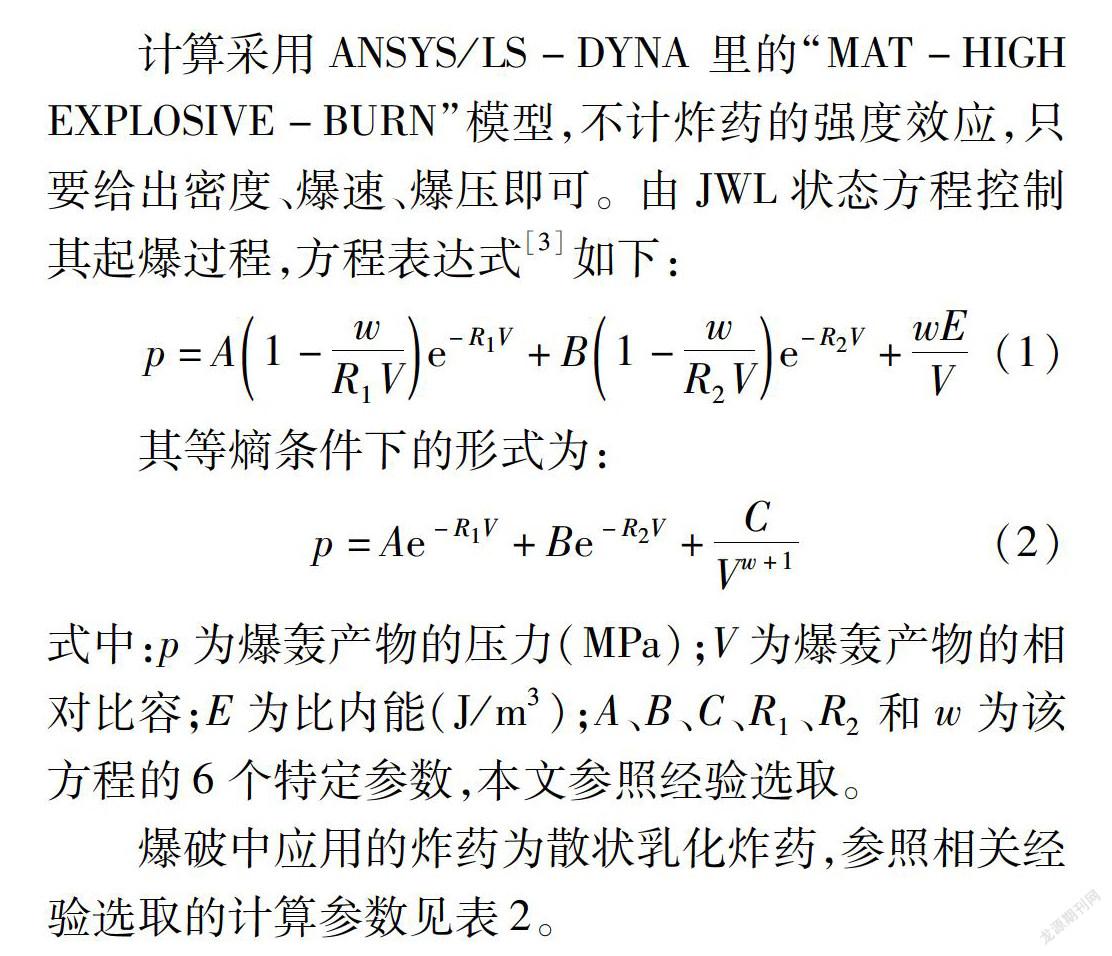

计算采用ANSYS/LS-DYNA 里的“MAT-HIGH EXPLOSIVE-BURN”模型,不计炸药的强度效应,只要给出密度、爆速、爆压即可。由JWL状态方程控制其起爆过程,方程表达式[3]如下:

p=A1-wR1Ve-R1V+B1-wR2Ve-R2V+wEV(1)

其等熵条件下的形式为:

p=Ae-R1V+Be-R2V+CVw+1(2)

式中:p為爆轰产物的压力(MPa);V为爆轰产物的相对比容;E为比内能(J/m3);A、B、C、R1、R2和w为该方程的6个特定参数,本文参照经验选取。

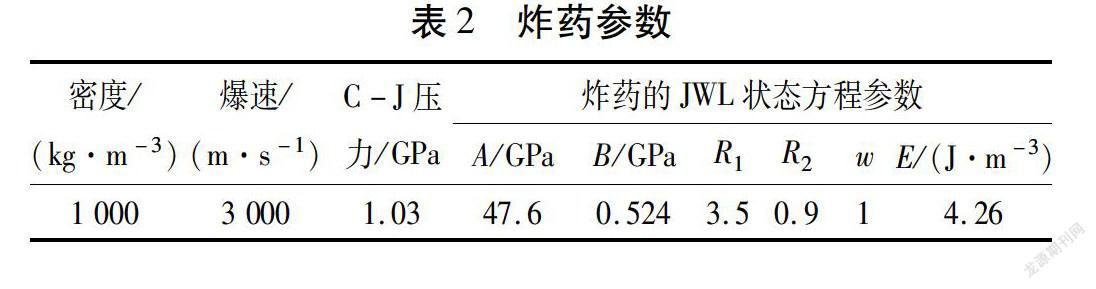

爆破中应用的炸药为散状乳化炸药,参照相关经验选取的计算参数见表2。

1.2 最小抵抗线的确定

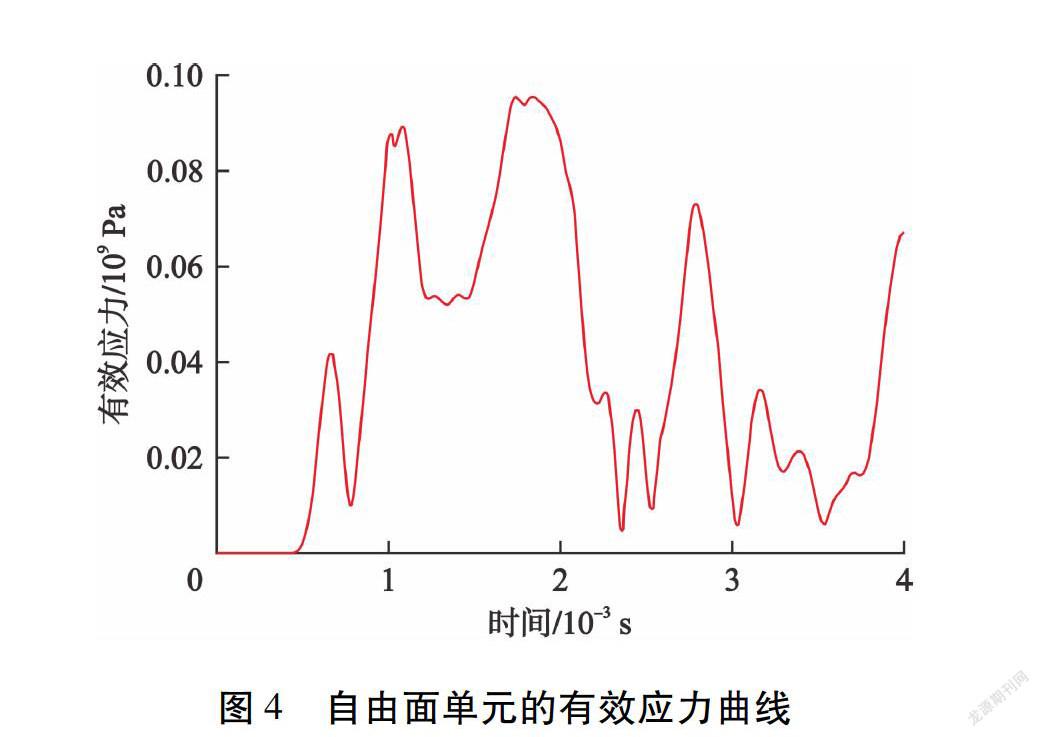

根据凿岩爆破参数,最小抵抗线以1.8 m为基准,每次增加0.2 m,直至不能爆开岩体为止。最小抵抗线为1.8 m时爆破过程中的有效应力分布情况见图3、图4。

扇形炮孔孔口处最易爆开,因此模拟从孔口起爆,爆炸应力场从孔口形成,向四周发散,最终到达孔底和自由面,然后发生衰减。提取自由面单元的有效应力曲线,读取其峰值,采用Von Mises有效应力屈服准则判断单元的破坏情况。自由面单元在模型中的位置及该单元的有效应力曲线见图4。从图4可以看出,单元的有效应力峰值为98.2 MPa,大于岩石动态抗拉强度(90 MPa),由此可认为当最小抵抗线为1.8 m时,能成功爆开岩体。同理模拟最小抵抗线为2.0 m、2.2 m的爆破情况,得出其单元的有效应力峰值分别为95.5 MPa和88.4 MPa。

由上述模拟结果可知,当最小抵抗线为2.2 m时,其单元的有效应力峰值为88.4 MPa,小于岩石动态抗拉强度,炸药未能成功爆开岩体。因此,推荐的图4 自由面单元的有效应力曲线最小抵抗线为1.8~2.2 m。

1.3 孔底距的确定

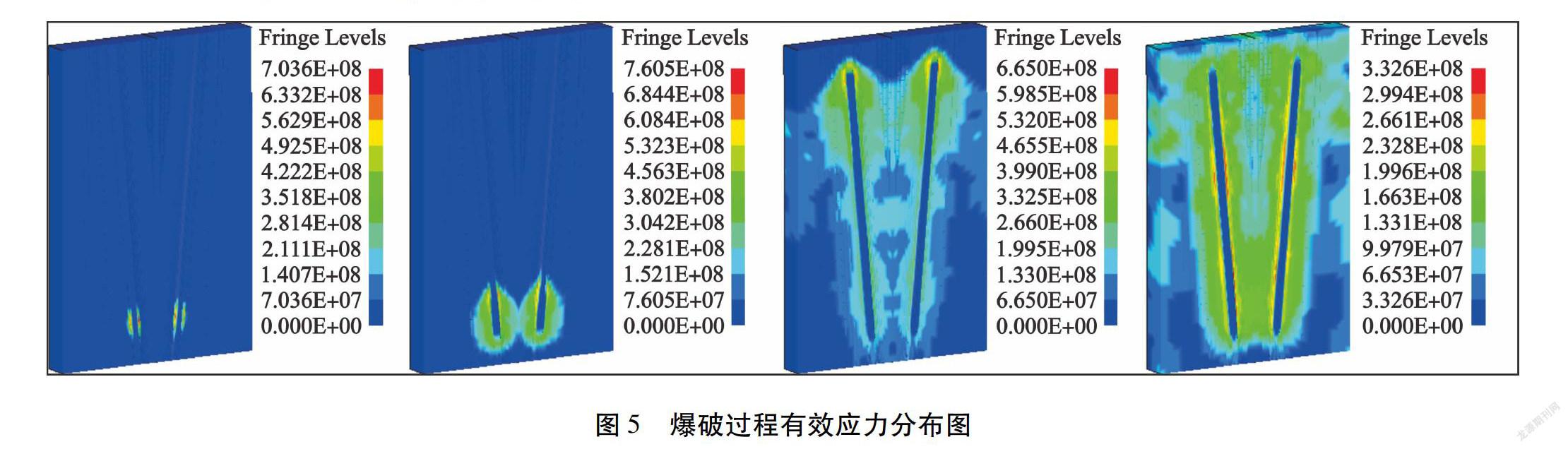

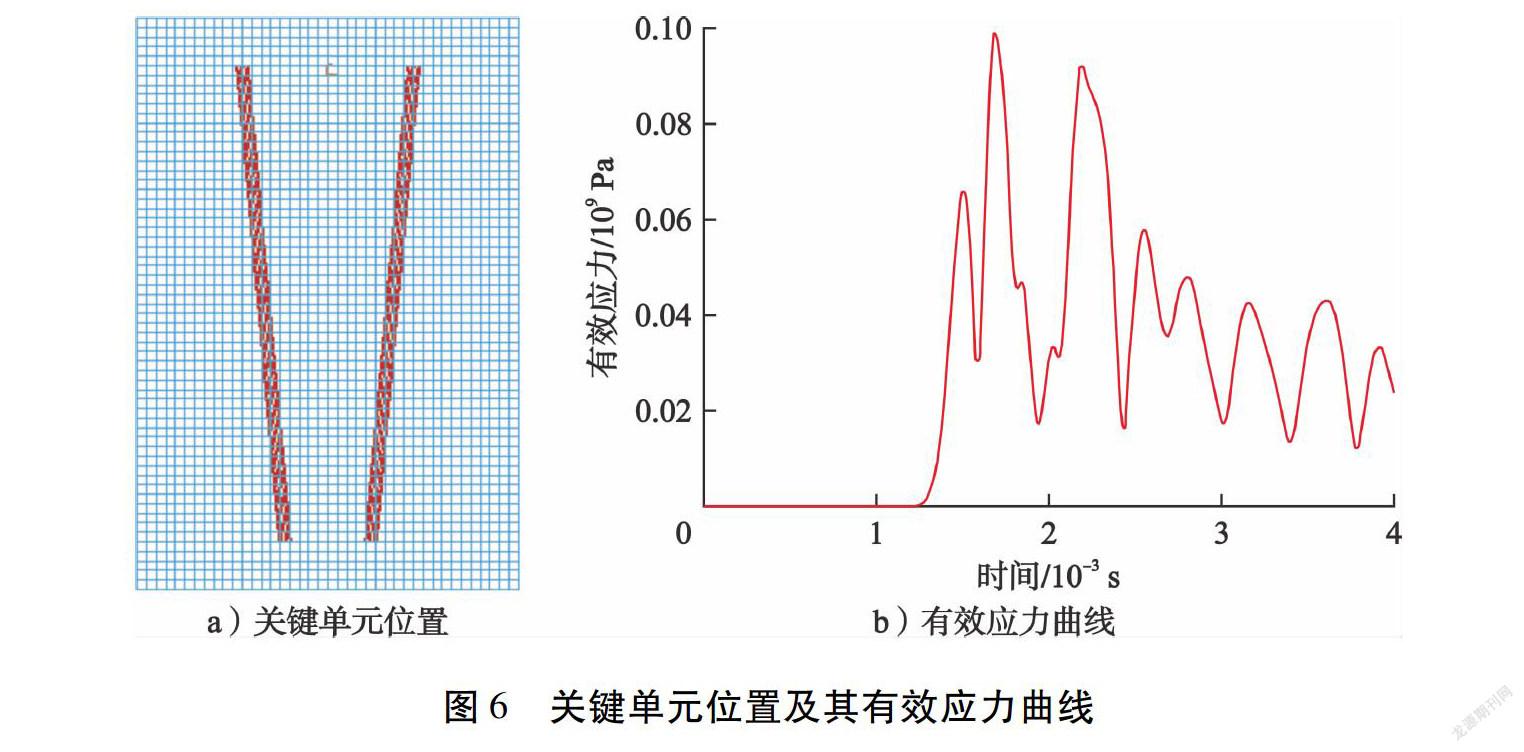

根据上述爆破模拟结果,选择爆破最小抵抗线为2.0 m。孔底距的初值为2.8 m,每次增加0.2 m,直至不能爆开岩体为止。孔底距2.8 m时爆破过程中的有效应力分布情况见图5、图6。

从图5可以看出,扇形炮孔从孔口起爆,爆炸应力场在炮孔口产生,并向四周发散,之后两炮孔的应力场开始叠加,共同作用并破碎岩石。关键单元在模型中的位置及其有效应力曲线见图6。从图6可以看出,单元的有效应力峰值为99.8 MPa,大于岩石动态抗拉强度,据此可认为当孔底距是2.8 m时,能成功爆开岩体。同理模拟孔底距为3.0 m、3.2 m的爆破情况,得出其单元的有效应力峰值分别为90.8 MPa和86.3 MPa。

由上述模拟结果可知,当孔底距为3.2 m时,其单元的有效应力峰值为86.3 MPa,小于岩石动态抗拉强度,炸药未能成功爆开岩体。因此,推荐的孔底距为2.8~3.2 m。

2 现场应用

2.1 试验参数及地点

数值模拟计算过程中,分别对最小抵抗线和孔底距进行单独模拟,不能评估二者间的相互影响。若要评估最小抵抗线和孔底距在爆破过程中的相互影响,须设计合理的凿岩爆破参数进行现场试验和评估。金源矿业公司曾采用孔径100 mm的下向大直径深孔进行爆破,在排距2.0 m,孔间距3.0 m时爆破效果较好。结合数值模拟结果及现场经验,设计3组凿岩爆破参数进行了现场试验,并对比了不同参数爆破效果的优劣。设计的3组凿岩爆破参数方案为:方案1,最小抵抗线1.8 m,孔底距3.2 m;方案2,最小抵抗线2.0 m,孔底距3.0 m;方案3,最小抵抗线2.2 m,孔底距2.8 m。

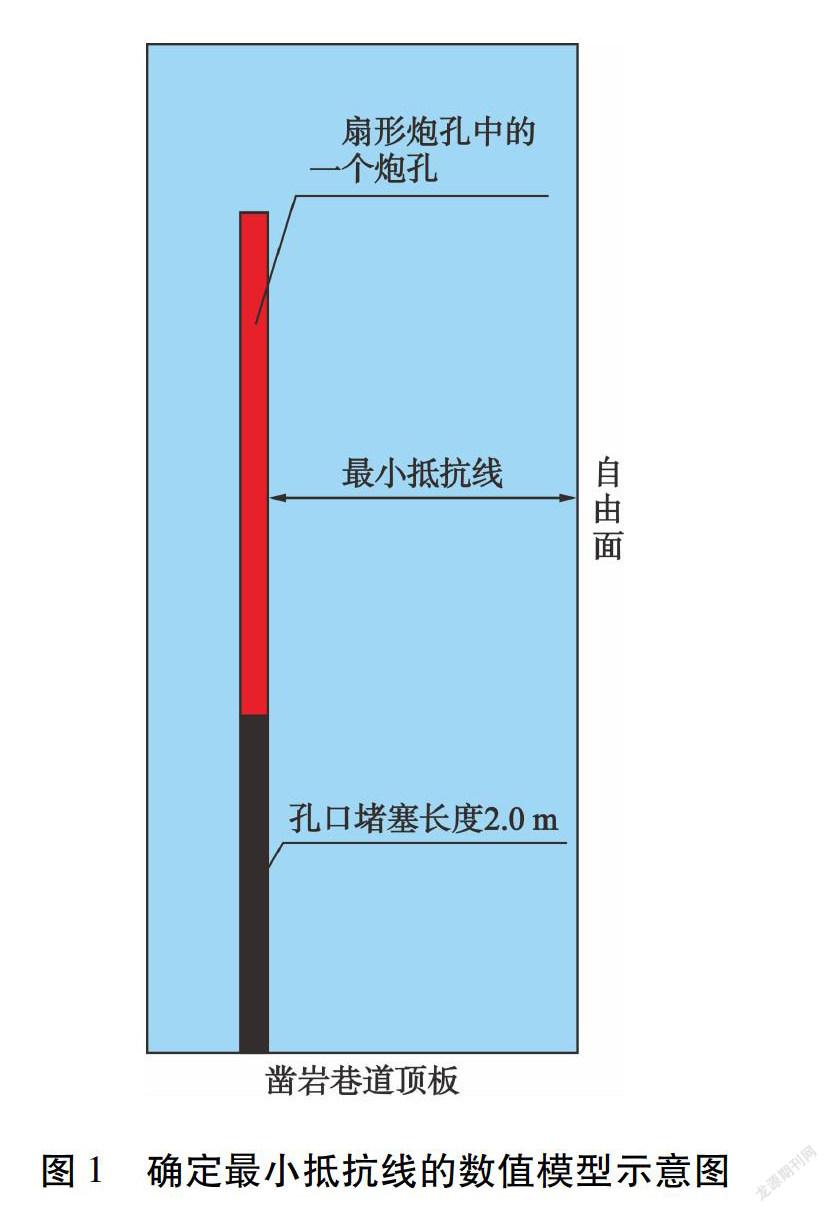

现场工业试验的地点选择在1012矿体550 m中段,该分段已经施工了部分采准工程,中段矿石量约92 000 t,地质品位约1.87 g/t,金金属量约172 kg。其部分回采设计见图7。

2.2 试验工艺

1)凿岩。由于分段高度较高,最高达到32 m,部分炮孔属于深孔凿岩,因此选择YQ-100型潜孔凿岩机进行穿孔作业,炮孔孔径100 mm,经统计现场凿岩效率12~18 m/台班。切割槽将550 m分段划分为東西2个采场。按照最小抵抗线1.8~2.2 m,孔底距2.8~3.2 m设计回采炮孔,最大炮孔长度达到29.6 m。550 m分段共设计30排回采炮孔,炮孔总长度达到7 890 m,每米炮孔崩矿量设计为11~12 t,总回采矿量设计为8.6万~9.4万t。

2)装药。试验采场采用孔底起爆弹反向装药结构,使用BQF-100Ⅱ型风动装药器填装散装乳化炸药,设计装药风压0.40~0.60 MPa,现场试验时实际装药风压平均为0.45 MPa,装药效率为600~800 kg/h,返粉率为5 %~8 %。为减轻孔口炸药爆破震动,采用孔口间隔装药方式,孔口采用2.0 m、3.5 m 交错预留[4]。

3)连线。试验采用双支线复合式起爆网络,同排的所有炮孔分成双支线复合网络;多排炮孔之间的分支网络亦采用双支线形式。将所有导爆管雷管的脚线连接于一组非电微差雷管上。

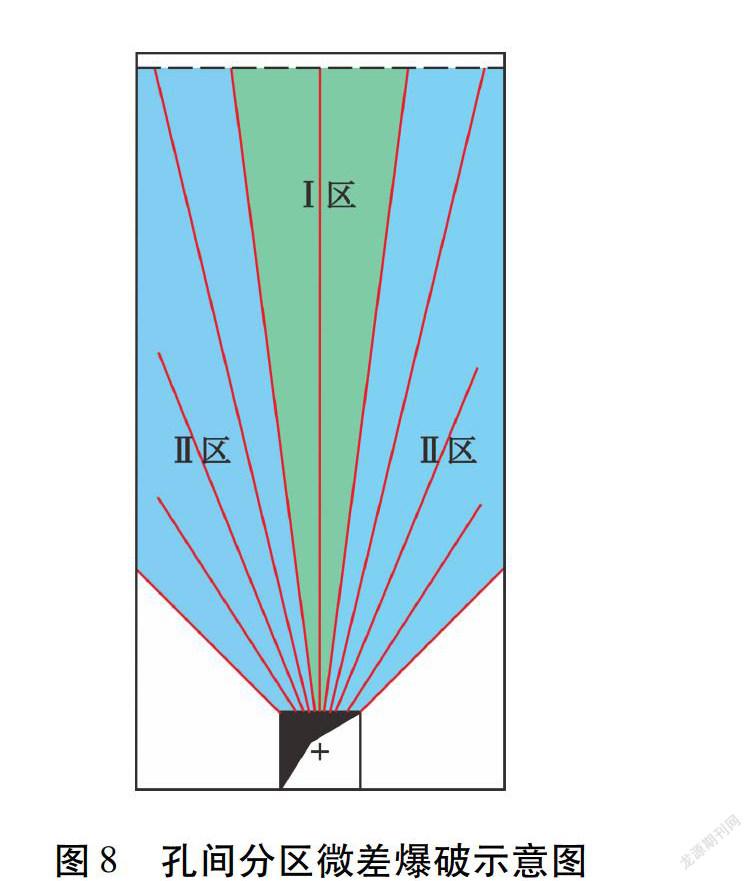

4)爆破。连线完毕后进行爆破,崩矿步距为1排。由于炮孔为上向扇形深孔[5],若同排同段起爆,一次起爆药量过大,尤其是孔口区域,爆破震动过大。因此,设计采用孔间分区微差爆破方式,减小一次起爆药量,在改善爆破效果的同时减轻爆破震动危害,即将同一排中的炮孔分成2个区段微差起爆(见图8):Ⅰ区炮孔先行起爆,为Ⅱ区炮孔创造额外的爆破空间;Ⅱ区炮孔延后一段起爆。

2.3 试验效果

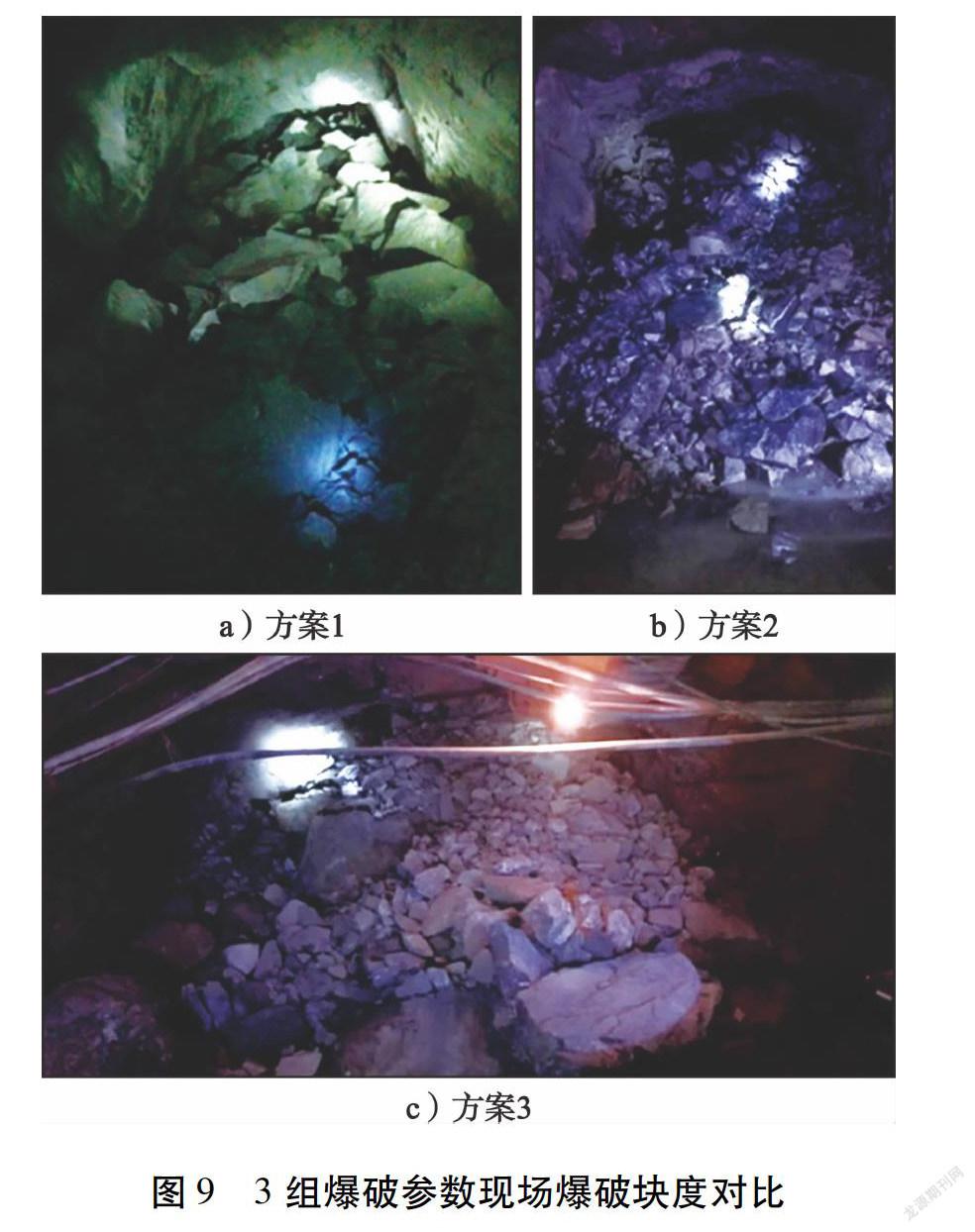

按照设计试验参数进行现场试验,每组试验参数至少进行4排炮孔的爆破试验。从现场爆破情况来看:采用方案1时,爆破无根底残留,采场大块较多,大块率达到30 %;采用方案2时,爆破无根底残留,采场爆破效果较好,大块率为22 %;采用方案3时,爆破有根底残留,采场爆破效果一般,大块率为27 %。3组爆破参数现场爆破效果对比见图9。

现场应用情况与数值模拟情况类似,因此推荐采场凿岩爆破参数为最小抵抗线2.0 m,孔底距3.0 m。

3 结 语

现代矿山爆破技术越来越趋向于应用大直径深孔爆破技术,因其具有施工安全简便、爆破落矿效率高、成本低等优点。而大直径深孔以下向平行孔应用居多,上向大直径扇形深孔鲜有应用。本文在分段高度30 m的情况下,采用数值模拟手段确定了上向大直径扇形深孔爆破的可行性,并通过合理的工艺设计在现场应用中取得了成功,为大直径深孔的应用提出了新的思路和方法。该项技术适用性强,应用广泛,在分段空场采矿法、崩落采矿法等采矿方法中都可以应用,能够大大提高其分段高度,减少采切工程投入,减轻现场管理压力,具有较高的推广应用价值。

[参 考 文 献]

[1]邹贤季.大直径深孔采矿法的崩矿方式研究[J].有色金属(矿山部分),2005(4):10-11.

[2]陈震.铜绿山矿井下采场深孔爆破参数优化与安全控制技术数值模拟研究[D].长沙:中南大学,2013.

[3]计冬奎,肖川,杨凯,等.含铝炸药JWL状态方程参数的确定[J].火炸药学报,2012,35(5):49-51,57.

[4]张儒学.空气间隔爆破技术在昆阳磷矿的应用[D].昆明:昆明理工大学,2015.

[5]高建敏.分区深孔逐孔爆破处理采空区的工程实践[J].采矿技术,2009,9(6):53-54,87.

Experimental application of upward large diameter fan shaped longhole

blasting technology in Jinyuan mining company

Miao Guowei1,Zhang Wenguo2,Feng Fukang1,Zhong Xudong3,Liu Dongsheng4,Miao Ding4

(1.Changchun Gold Research Institute Co.,Ltd.;2.Lingyuanrixing Mining Co.,Ltd.;

3.School of Resources and Safety Engineering,Central South University; 4.Henan Jinyuan Mining Co.,Ltd.)

Abstract:Jinyuan mining company mainly adopts non pillar sublevel caving mining method to mine 1012 orebody,upward fan shaped medium longhole caving,sublevel height 15 m,approach spacing 15 m,which lead to large mining quantity and high tunneling cost.Therefore,the sectional height of 1012 orebody is raised to 30 m,the upward large diameter fan shaped longhole blasting technology is carried out,and the research method of combining numerical simulation with field test is adopted to determine the optimal stope drilling and blasting parameters:the lowest resistance line is 2.0 m,the hole bottom distance is 3.0 m,and the field test effect is good,which puts forward a new method and idea for large scale mining in the stope.

Keywords:high segment;upward fan hole;large diameter longhole;numerical simulation;blasting