Loadport控制系统设计

摘要:在半导体生产过程中,晶圆需要经常在洁净与超洁净环境间转换,转换过程中为保证晶圆不受微粒子附着,需要使用Loadport(晶圆装载端口)做为环境转换的输入输出端口。目前在Fab厂中Loadport已得到非常广泛的应用,但其仍需依赖进口。拥有Loadport相关技术的国家仍对我国进行技术限制,所以Loadport关键技术的研发就显得尤为重要。本文设计并实现了一种Loadport控制系统可以满足实际半导体产线应用需求。

关键词:Loadport;控制系统;晶圆;Foup

中图分类号:TP273 文献标识码:A 文章编号:2096-6903(2021)04-0000-00

0引言

在Fab厂中,晶圆主要放置于Foup(前开式晶圆传送盒)中来进行转运。在晶圆转运于不同半导体制造设备过程中,Foup可在一定程度上防止Foup内晶圆被微粒子附着。当将Foup内晶圆取出开始工艺制程或工艺制程结束将晶圆放回Foup的过程中,需要在洁净与超洁净环境间转换。为防止Foup内晶圆受到微粒子附着,需要用到一种专用设备即Loadport来装载和卸载Foup。本文通过对Loadport的主要功能进行分析,设计并实现了一种Loadport控制系统可以满足实际半导体产线应用需求。

1系统设计

1.1 Loadport工作原理

Loadport主要用来装载和卸载Foup。在装载时打开Foup盒盖,使用Mapping(映射定位)功能定位Foup内晶圆位置以及是否偏位,并将晶圆位置信息发送给上位机。其工作过程如下:放置Foup于Loadport的Docking plate(装载台)上,运动学耦合钉和到位传感器完成Foup定位检测,随后气缸推动夹爪锁死Foup并由开盒机构对Foup进行定位、吸附、解锁等操作;气缸驱动开盒机构下移打开Foup盒盖;当Foup盒盖完全打开后,开盒机构继续下移并带动Mapping传感器开始扫描盒内晶圆位置状态;完成扫描后开盒机构继续下移达到限位传感器位置后停止。卸载过程与装载过程相反,这里不再赘述。

1.2系统设计与实现

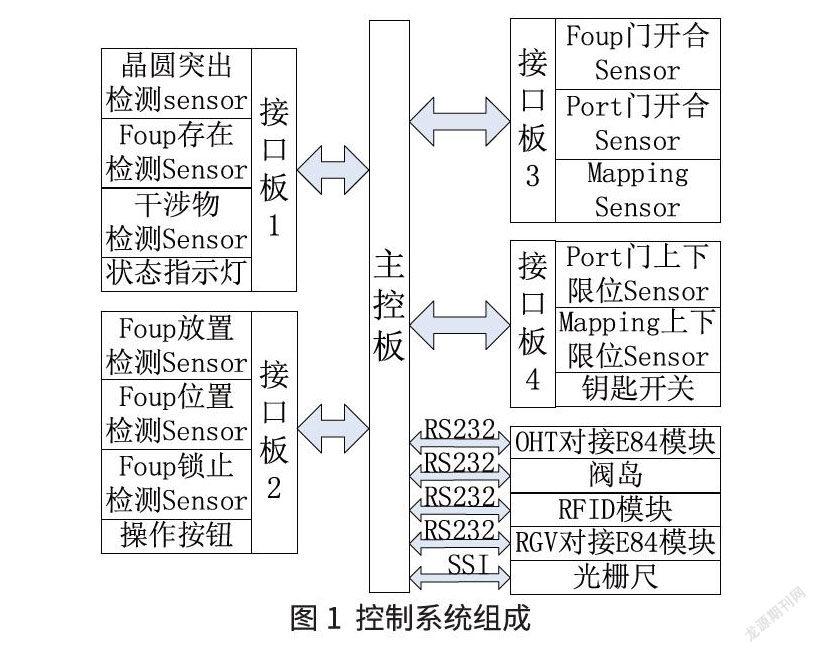

控制系统组成如框图1所示,包括主控板、四块接口板及RFID模块、E84模块、光栅尺、电磁阀岛及大量检测传感器等。

主控板通过板对板方式和排线方式连接四块接口板。接口板只用来转接信号,采用就近原则连接各传感器及状态指示灯、开关等。Foup上安装有RFID电子标签,用于记录Foup中晶圆在不同工艺制程中流转的信息。Loadport每次装载和卸载Foup,主控板都会通过RS232接口控制RFID模块读取或写入Foup上电子标签,将工艺制程信息写入。E84光通讯模块是在半导体产线中所使用的全自动传送装置Vehicle (OHT或RGV)和设备之间进行通讯和控制的装置,其优点是抗干扰能力强。每当OHT或RGV对接工艺设备装入或取出Foup时,主控板通过RS232接口控制E84光通讯模块与OHT或RGV非接触式通讯,实现与OHT或RGV的IO状态互锁,保证在自动装载Foup时的操作安全[1]。

整个系统共有8个运动轴,采用气缸控制。主控板通过RS232接口控制电磁阀岛实现对8个气缸的控制,并采集气缸磁性开关信号做气缸到位检测。光栅尺垂直安装,用于检测Mapping传感器实际位置,主控板通过SSI接口读取绝对式光栅尺位置值,用于结合Mapping传感器定位Foup内晶圆位置及是否偏位。

在装载Foup过程中,首先OHT或RGV移动到Loadport前方,装载于OHT或RGV上的E84模块与Loadport上E84模块对正并通讯,发送装载指令给Loadport并装载Foup。当放置Foup于Loadport装载台上后,Foup放置检测传感器检测到Foup后,主控板控制水平滑动气缸水平移动Foup。气缸移动到限位后停止,Foup位置检测传感器检测Foup是否平移到位,检测到位后,主控板控制Foup锁止气缸动作,锁定Foup。主控板通过Foup锁止检测传感器判断锁定后,再通过Foup存在检测传感器判断Foup是否真正存在。檢测Foup存在后,主控板控制开锁气缸吸附并解锁Foup门。此时Foup门已经打开,主控板通过Foup门开合传感器检测Foup门是否真正打开,如打开则开始执行打开Loadport门及Mapping操作。主控板控制门盖俯仰气缸及Mapping俯仰气缸执行俯仰动作,打开Loadport门及探出Mapping传感器,此时主控板会通过Port门开合传感器判断Loadport门已经打开,然后控制Loadport门盖气缸执行门盖下降动作。在门盖下降过程中,Mapping传感器开始扫描Foup内晶圆位置,当扫到晶圆上边沿时,Mapping传感器会输出一个IO信号给主控板,主控板上Mapping捕获电路会给主控板CPU一个外部中断,触发CPU对绝对式光栅尺当前位置进行锁存。当Mapping传感器移动到晶圆下边沿时,输出给主控板的IO信号会发生变化,再次触发外部中断给主控板CPU,并再次锁存绝对式光栅尺位置值,两次差值即为晶圆厚度。如该值与标准经验值有较大出入即为晶圆偏位或叠片等异常。由于Foup内晶圆片槽间位置确定,所以在扫描的过程中如片槽位置没有触发中断给CPU即可确定该片槽没有晶圆。当Mapping传感器扫完Foup后,气缸继续控制Mapping传感器和Loadport门下降到达限位后停止。此时主控板控制Loadport门限位锁止气缸动作,锁止Loadport门,防止发生误操作。此时整个装载过程结束。

主控板硬件采用以MCU+FPGA为核心扩展外围电路的方式设计。MCU采用LPC1830FE,该MCU具有并行总线、UART、CAN和以太网等丰富的控制器接口,便于扩展FPGA和多路通讯接口。本设计中LPC1830FE通过自带并行总线扩展FPGA,型号为EP2C8Q208I。FPGA主要用来读取光栅尺绝对位置信息,并通过MCU的并行数据总线将光栅尺位置数据发送给MCU。由于光栅尺数据接口为SSI接口,所以FPGA部分主要完成SSI转并口的协议栈功能,且需要结合Mapping信号对光栅尺绝对位置数据进行锁存及完成IO信号的读写逻辑译码。由于Mapping信号需要触发MCU外部中断,且光栅尺SSI接口通讯速率较高,所以硬件设计采用高速光耦HCPL0600隔离后接入FPGA,既保证较小的延时,又保证了电气安全。MCU外部中断也接入FPGA,并通过FPGA实现SSI读取逻辑。当Mapping传感器信号触发MCU外部中断时,FPGA锁存并读取光栅尺绝对位置值。MCU自带4路UART接口,通过RS232接口芯片可扩展出4路RS232接口,分别扩展阀岛、E84模块和RFID模块。通过MCU自带CAN控制器、以太网控制器扩展CAN接口及以太网接口用于连接上位机,便于工艺设备集成调度。整个主控板硬件上所有对外通讯接口和IO信号均采用电气隔离设计。CAN和RS232均采用TI公司的数字隔离器进行隔离。除Mapping以外的传感器输入采用TLP280光耦隔离,输出采用光电继电器AQY212隔离驱动,单路驱动能力可达1A。

2软件设计

该系统方案中,嵌入式软件主要完成以下几部分工作:与上位机完成SCI通信;获取上位机指令以及向上位机返回执行结果;通过IO操作,完成通过电磁阀控制气缸运动以及读取数十组传感器信号;通过读取FPGA存储器,获得光栅尺的绝对位置值; Mapping算法;互锁算法。

软件采用uC/OS-II做为其操作系统,创建Task0作为其通讯处理任务,Task1作为专门运动控制任务。

系统软件框图如图2:

该系统的难点在于Mapping算法与繁杂的互锁功能的实现。下面着重讨论这两部分。

2.1Mapping算法

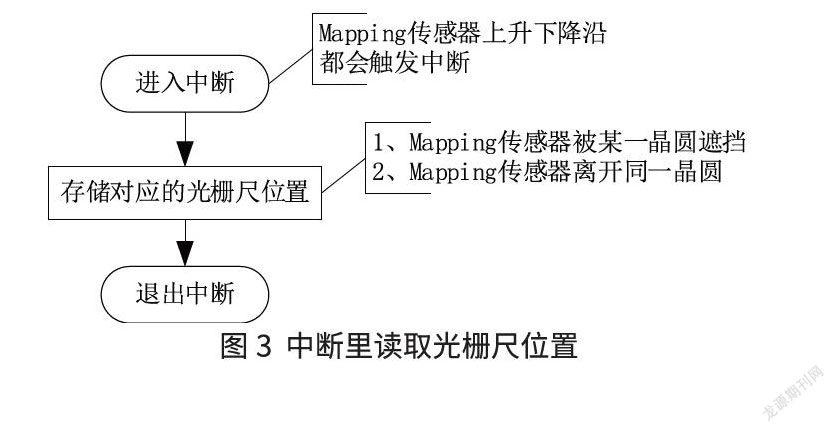

Mapping传感器被晶圆遮挡与离开晶圆时都会触发硬件中断,在这两个中断处读取光栅尺位置,记录成一对位置值。这样当Mapping传感器从上运动到下,就会记录所有的被遮挡和离开晶圆时的光栅尺位置值。如图3:

当Mapping传感器运动到底部,即扫描完所有槽位后,就可以通过记录的光栅尺位置判断各个槽位的晶圆状态了。如图4:

精度分析:

SSI读取光栅尺的周期为150us,气缸运动速度范圍是50~500MM/S。因此由于SSI读取光栅侧延迟引起的位置误差范围是0.0075~0.075mm。单片晶圆的厚度为8mm。可以得出误差范围在9.3%,在Mapping功能允许的范围内。

2.2互锁功能

该系统需要实现繁杂的互锁功能,例如当机械手去取晶圆时不能关门,Mapping时不能移动Foup等等。虽然有的互锁在正常操作时不会出现,但出于系统健壮考虑,要加入能考虑到的所有互锁功能,防止用户误动作。针对互锁功能,增加了系统状态这一变量。该变量可以细分成Loadport的各个动作分解。要保证Loadport的所有工作时间都处于且只能一种系统状态下。这时就可以通过系统状态和下一步要完成的动作,判断出是否需要互锁,即该动作是可以执行还是不能执行。该过程的伪代码如下:

Switch(系统状态)

Case:状态1

Switch(下一步动作)

Case:动作1

根据实际情况判断是否需要互锁;

Break;

Case:动作2

根据实际情况判断是否需要互锁;

Break;

Default:

状态值不存在;

报错;

Break;

3结论

综上所述,本文设计并实现了一种Loadport控制系统,能够基本满足工程应用需要且技术指标经测试基本可达到国外同类产品水平。

参考文献

[1]褚金钱.半导体设备前端模块关键技术的研究与应用[D].沈阳:中国科学院沈阳自动化研究所,2013.

收稿日期:2021-03-06

作者简介:褚明杰(1980—),男,辽宁沈阳人,本科,高级工程师,研究方向:机器人控制器及相关机器人产品研发。

Design of Loadport Control System

Chu Mingjie

(Shenyang Siasun Robot &Automation Co., Ltd., Shenyang Liaoning110168)

Abstract: In the process of semiconductor production, wafers need to be converted between clean and ultra clean environment. In order to ensure that wafers are not attached by particles, loadport (wafer loading port) is used as the input and output port of environment conversion. At present, loadport has been widely used in fab plant, but it still depends on import. Countries with loadport related technologies still have technical restrictions on China, so the research and development of key technologies of loadport is particularly important. In this paper, a loadport control system is designed and implemented, which can meet the application requirements of actual semiconductor production line.

Key words: Loadport; Control System; Wafer; Foup