备用柴油发电机组连杆螺栓断裂故障分析

官永庆 左超上 刘永斌 方文治 郑淇元

摘要:某电厂备用柴油发电机组在定期试验运行过程中发生了缸体破裂和连杆损坏事件,对柴油机缸套及部分部件造成了损坏。事件发生后,业主、采购方、制造方一起对柴油发电机组事故现象和损坏部件进行了排查和失效分析。从失效部件的观测中得出连杆螺栓是首先断裂部件,分析得出螺母松退是连杆螺栓断裂等一系列故障的根本原因,而螺母结合面的微动磨损是螺母松退的先兆和反映。

关键词:柴油发电机组;连杆螺栓;微动磨损;螺栓断裂

中图分类号:TK423.3 文献标识码:A 文章编号:1674-957X(2021)06-0161-03

0 引言

某电厂备用柴油发电机组执行季度例行满负荷带载试验,在升至满功率运行过程中,A8缸活塞连杆飞出,击破A8缸曲轴箱盖板,现场发现活塞裙破损,B8缸连杆及两侧平衡重部件有不同程度损伤。拆卸缸体后发现A8缸两根连杆螺栓断裂。通过分析检测结果和对损坏样品的观测,确定A8-1 和 A8-2 连杆螺栓为首先失效部件。本次故障采用了故障树分析(FTA)的方法,在微动磨损存在的情况下,确定了连杆螺母的松退是连杆螺栓断裂和一系列故障发生的原因。

1 事件发生经过及故障处置

2019年某日10点02分,某排柴油机进行季度并网带载试验。

10:26,备用柴油发电机A根据试验规程加载至5800kW。

10:33,主控系统出现“DG A PACKAGE STATUS”报警,控制人员立即电话询问现场情况,现操人员反馈屏幕出现“排气温度偏差”、“油封油压压力低”、“模拟量输入模块故障”报警。随后,现操人员发现并汇报备用柴油发电机本体大量喷油。

故障发生后业主和采购单位组成了该柴油机故障事件调查和原因分析小组(以下简称“调查/分析小组”、“小组”),通过对断裂件和破损件的收集,小组将其交由第三方检测机构进行检测。在取得断裂件及破损件(以下简称“样品”)检测结果后,调查小组和制造厂迅速召集相关专家进行原因分析工作,目的是通过根本原因分析确保该型号机组在复装再试验以及后续使用时不会再发生同样问题。

2 首断件判断及检查措施

为了确定出本次柴油机本体破裂事件的首断件,同时收集可供技术判定的证据,相关单位及第三方检测机构共同确定了样品的取样分析方案,对连杆螺栓、活塞裙、活塞顶螺栓和螺母、连杆螺母进行、金相分析、断口分析以及尺寸等宏观检查,对曲轴进行了渗透检测和硬度试验,对事故产生金属碎屑、连杆大端和小端轴瓦进行了能谱分析,对润滑油品进行了水分检测、元素含量分析、运动粘度、灰分检测的检测。

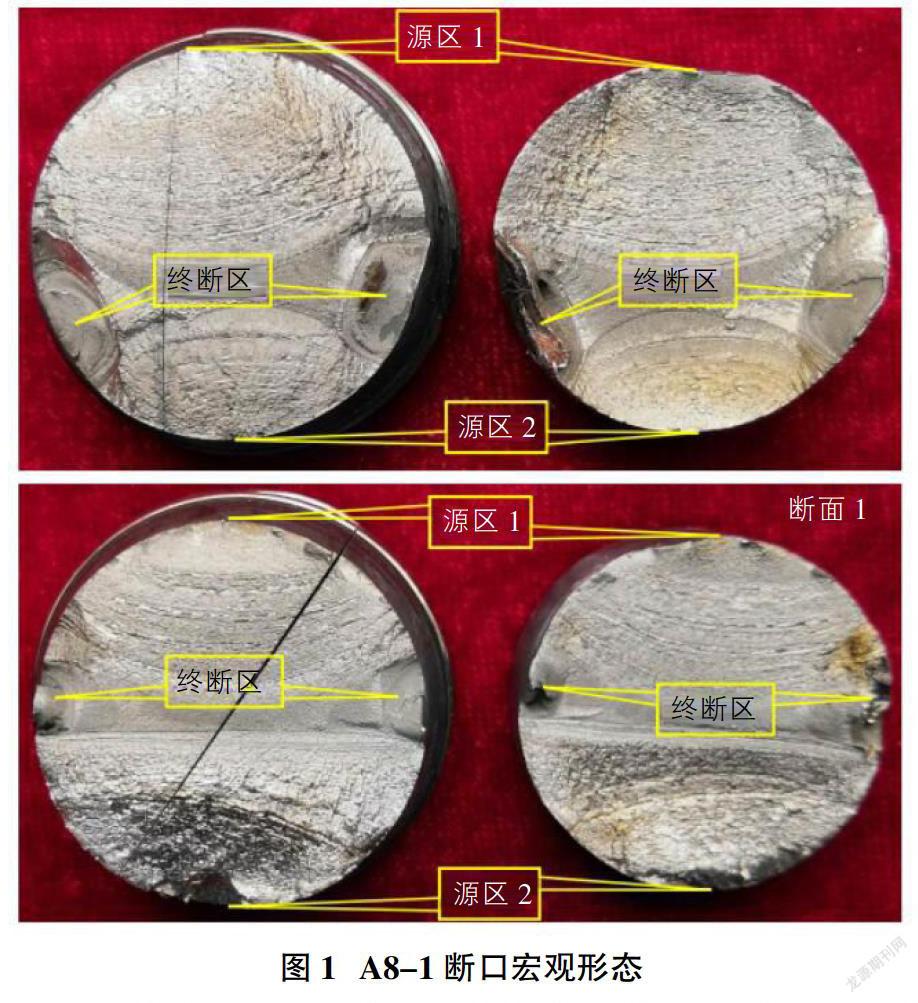

对具有断口部件的宏观检查和金相分析结果显示,断裂特征如下,A8缸两个连杆螺栓(A8-1和A8-2)的断裂性质为起源于连杆大端盖两侧表面的双向弯曲疲劳断裂,宏观下可见疲劳弧线,终断区面积较小(见图1),宏观下存在塑性变形,断面起伏较大,微观形貌为韧窝;活塞裙:样品已碎裂成多块,部分断面均为放射状花样,断面较粗糙呈脆性断裂;活塞顶螺栓:4个螺栓均断裂成2段,断裂部位均存在明显径缩,样品断面大部分已磨损,局部未磨损断面微观形貌为韧窝,判断活塞顶螺栓的断裂性质为过载断裂[1]。连杆大端轴瓦变形严重,内表面已无耐磨层及磨合层,但未发现自身缺陷。在对螺母的观察时发现,A8-1和A8-2的连杆螺母存在不同程度的松退情况,连杆螺母与大端盖的结合面都有变黑磨损痕迹,属于微动磨损。

梳理发现,仅双向弯曲疲劳断裂的A8-1和A8-2连杆螺栓与时间过程相关,其余所取样品的断口均为一次性快速断裂,且 A8-1 和 A8-2 连杆螺母存在不同程度的松退情况。据此初步判断连杆螺栓为首先断裂部件,其断裂之后导致了其他部件的损坏。

对于曲轴、缸套、连杆大/小端轴瓦等有缺陷的物项,调查团队也进行了现场勘验或检测,为进一步的事件原因分析提供技术上的证据,具体分析可见事件原因分析和技术分析。

3 事件原因分析和技术判断

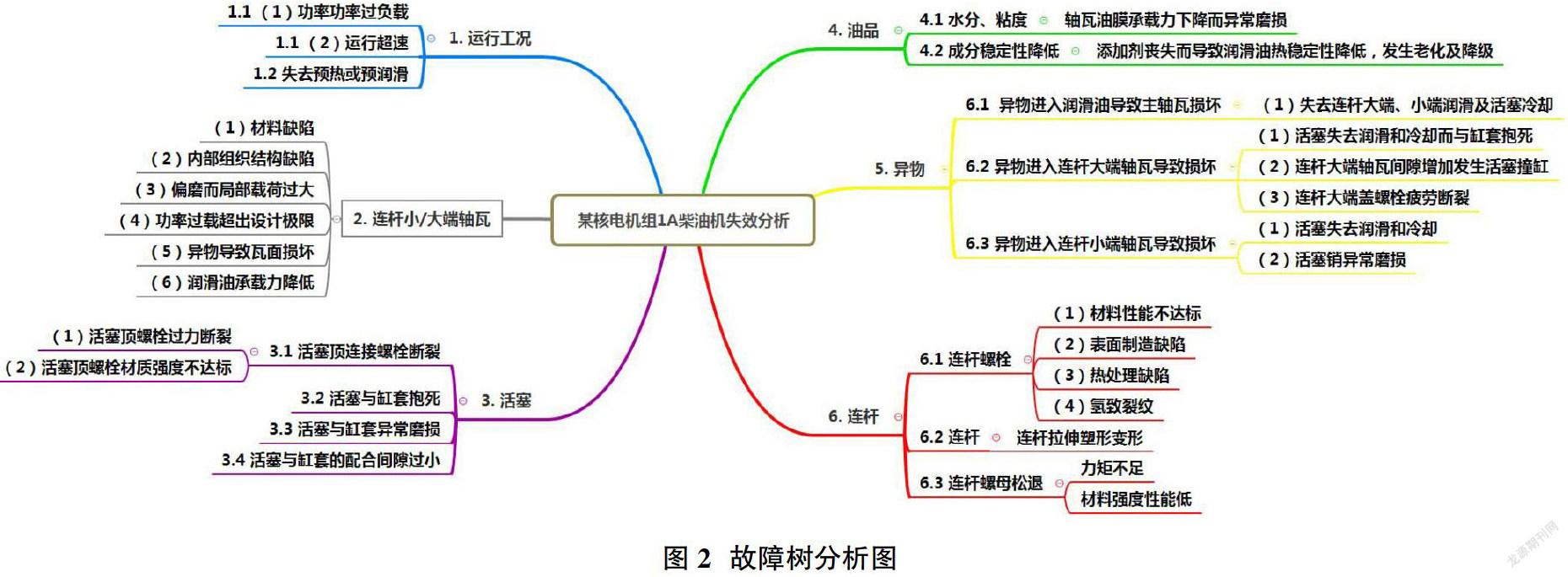

3.1 故障树分析

专家组和原因分析小组一致同意并使用故障树(FTA)分析故障发生的原因。故障树分析(FTA)是一种从事先定义的事件开始,利用已有证据,层层分析并确定事件根本原因的分析方法,常用于分析复杂事件和判断系统故障。本次事件故障树如图2所示。

3.1.1 运行工况原因的可能性

由于柴油机是并网带载运行,故障发生前报警序列没有超速相关报警,且在试验过程中也未有保护动作启动,因此在系统保护正常的情况下,可以判断系统没有超速及功率超负荷的可能。从事件发生前的报警序列显示屏中也没有证据表明启动过程中失去预热和预润滑。

3.1.2 连杆大、小端轴瓦原因可能性

通过查看了连杆大、小端軸瓦的外观及磨损状况,没有发现烧损和发黑变色情况存在,即未发现大端/小端轴瓦有烧瓦现象,第三方的失效分析的试验结果也证明轴瓦不存在材料缺陷、组织缺陷的问题。

而对于功率过载超出轴瓦设计极限的问题,由于柴油机是并网带载运行,并且判断功率过负载、运行超速的情况是不存在的,所以可以排除此种情况的出现。至于轴瓦局部严重磨损和损坏可能是由于异物进入导致的情况,可见异物原因分析章节。

3.1.3 活塞原因的可能性

据第三方的检测结果,活塞顶螺栓的断裂性质为过载断裂,活塞顶螺栓材质的强度检测表明其材质性能符合要求,可排除活塞顶螺栓强度不达标造成的可能性。而且,故障后现场检测发现活塞并未抱死,证明缸套内部面润滑情况正常。进一步分析,缸套内壁的网纹都是清晰可见的,只在某个方向上有磨损痕迹,是本次螺栓断裂事件造成的结果,也并非异常磨损使活塞卡涩造成故障的发生。而柴油机的制造、调试过程以及事件发生后的检查结果表明,活塞可以正常移动,也可排除活塞与缸套的配合间隙过小。

3.1.4 油品质量的可能性

在不考虑异物造成油品质量问题的情况下,通过第三方检测事故后润滑油、另一排在用油和新润滑油的性能,发现A列油品除了水分,没有发现其他的不符合问题存在,水分检测结果高是因为事故过程中滑油受到缸套破裂后水套水的污染。检测同机的另一排路滑油的样品,其水分的数值是符合企业技术要求的。

3.1.5 异物原因可能性

故障发生后,调查小组现场收集带走了两处位于“滑油自净式滤器滤网”、“滑油离心式滤器滤芯”上的金属碎屑。后期,第三方检测机构使用能谱仪对异物进行成分分析,分析结果表明两处滤芯、滤网处的样品与活塞裙、轴瓦的成分相近,未发现来自机体以外的异物存在,判断以上碎片都是次生造成的。

3.1.6 连杆、连杆螺栓和连杆螺母原因可能性

①连杆、螺栓存在问题的可能性。

通过连杆螺栓样品的实验数据与原始设计要求相符合的结论,排除了连杆螺栓性能不达标的原因。依据制造单位提供的原材料采购技术要求中冶炼氢含量应小于等于4ppm的要求,以及电镜扫描照片中未发现氢致裂纹的情况综合判断,小组排除了氢致裂纹原因的存在。对连杆螺栓完工资料中磁粉检测(MT)和热处理处置记录的检查,小组也排除了表面有缺陷、热处理不合格的情况。

连杆的塑性变形的因素情况则是采用了对螺母螺牙的外观检测来进行推断。第三方通过对实物和电镜扫描照片的观察后确认,事件螺母内侧的螺牙未见变形,在螺母塑性变形可以忽略不计的情况下,排除连杆塑形变形的可能性。

②连杆螺母松退问题的可能性。

关于连杆螺母是否存在紧固力矩不足的情况,则应依据最后一次利用专用液压工具拧紧连杆大端盖的结果来推测判断。在有制造厂单方面装配检验记录签字确认的情况下,可以在一定程度上认为连杆端盖装配后的连杆螺栓及螺母的紧固力矩是合格的。

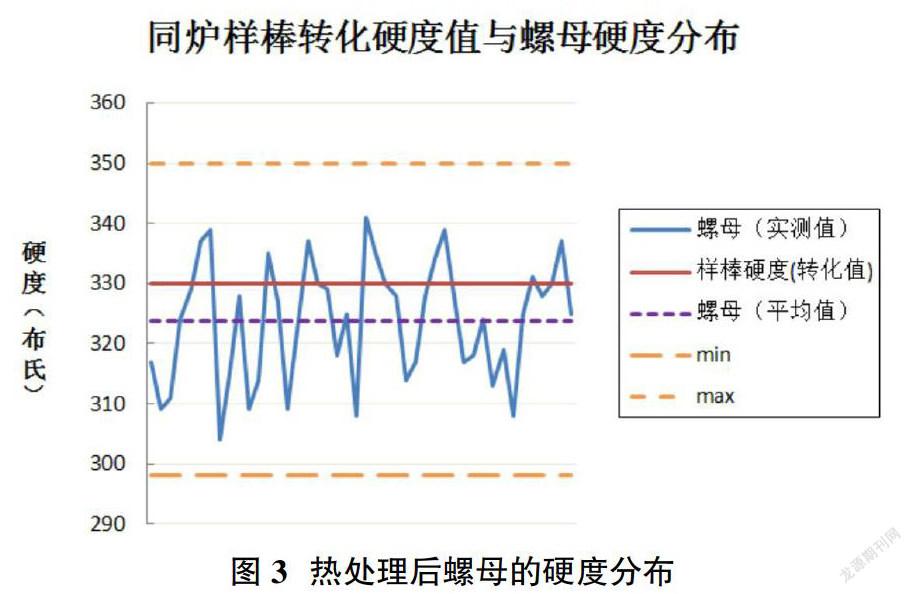

除此之外,调查和原因分析小组重点关注了螺母材料的强度性能的因素。经由第三方检测机构测量,断裂2根螺栓的紧固螺母在各缸中的硬度是最低的,且接近合格范围下限值,很有可能是螺母松退的重要原因。据了解,制造厂是在参考《黑色金属硬度及强度换算值》(GB/T 1172-1999)之后,将螺母抗拉强度范围转换成硬度要求验收的。在此过程中,制造厂设计方面并没有提出明确的硬度验收要求,而是将“对每个螺母进行硬度测试”、“298~350HB”作为热处理工艺要求。

对于技术转让方图纸上连杆螺母的抗拉强度要求(“980~1180MPa”),没有对原批次螺母的拉伸测试来证明它达到该要求,且制造厂未找到当时经同炉热处理的样棒试验数据。

查阅新换螺母的热处理后检验记录,同炉热处理样棒的抗拉强度测试结果(1084MPa)是合格的,并且居中在抗拉强度要求(980~1180MPa)范围且靠近平均值。但从样棒实际抗拉强度转换得到的硬度值与螺母硬度平均值是有一定偏差的,如图3所示,代表用硬度值代替抗拉强度值验收是值得商榷的。在《硬度值的转化》(ISO 18265:2013)硬度转化标准中明确表示,硬度转化抗拉强度的转换时可靠性最差的转换(“the least reliable form of conversion”)[1]。连杆螺母强度(硬度)偏低,很有可能是螺母松退的原因,分析小组认为不能排除螺母强度(硬度)低的原因。

3.2 螺母松退的分析

微动(Fretting)是指的是两个接触表面发生极小幅度的相对运动。它通常存在于一个振动工况(如发动机运转、气体流动、热循环应力、疲劳载荷、电磁震动、传动等)下的“近似紧固”的机械配合件之中,一般位移幅度为微米量级[2],而磨损往往留下很具体痕迹(微振斑、凹坑、堆叠等)。微动磨损普遍存在于各种机械装备、大型工程领域的紧密配合的部位,例如:轴承类零件、各种螺栓、铆钉、销的连接和搭接处[2]。

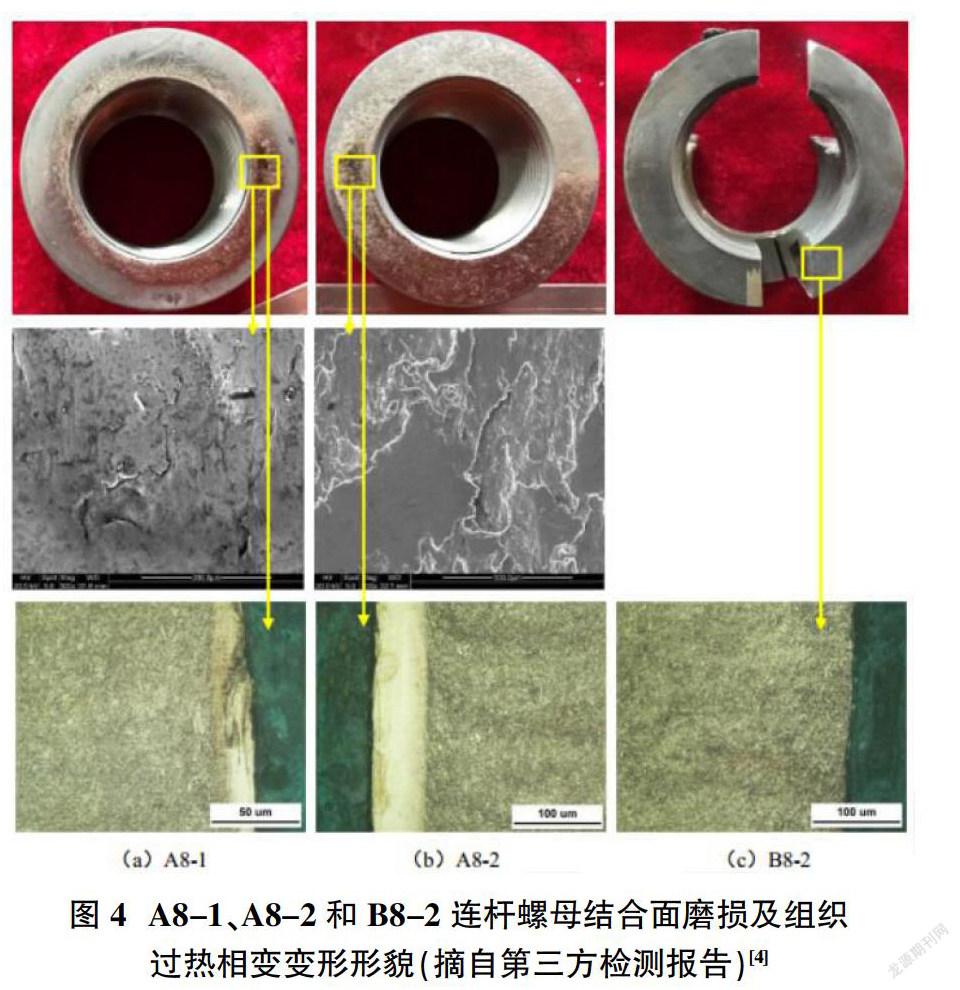

本次事件调查过程中发现A8缸两个连杆螺母(A8-1、A8-2)在结合面一侧可见明显磨损痕迹,局部变色发黑,从金相检验结果得知两个螺母存在过热相变及变形组织,电镜下存在凹坑、折叠等磨损变形痕迹,与B8缸螺母(B8-2)对比明显,是典型的微动磨损痕迹,详见第三方检测的图4所示。

产生微动磨损的因素很多,涉及的影响因素复杂[3],材料间的匹配特性、装配的精度、材料强度都可能导致微动磨损的存在。已知连杆螺栓、螺母在工作过程中每分钟要承受上千次往复惯性力和连杆旋转的离心交变应力,且气缸压缩和爆发的频率很高,冲击力极大,在材料匹配特性、材料的强度不够或装配精度不高因素单独或共同存在的情况下,运动部件存在的振动工况使得A8-1和A8-2连杆螺母与连杆结合面间存在了微动磨损,具体反映在了连杆大端盖子与连杆产生某个方向上反复的横向位移,是螺母松退的前期现象和反映,而松退将直接导致2个螺栓产生双向弯曲疲劳,进而断裂并造成一系列次生事件的发生。

4 结论与建議

柴油发电机组是电厂中起辅助供电功能的重要设备。在各类柴油机运动部件失效故障里,连杆螺栓断裂是柴油机运动部件的典型故障,属于严重事故[5][6]。另一方面,由于螺母松退和微动磨损的隐蔽性特点,在宏观上不易被发现,而它带来的失效问题往往又十分严重。因此,为了防止类似事件产生,制造厂和采购单位要重视紧固配对零件材料选择的合适性、性能的匹配性、检验工艺的可靠性。在制造过程要注意零件的接触面精度,在装配和后续安装运维阶段,更注意装配工艺和装配后的检测——严格确保装配方法准确、紧固力矩符合要求。通过对上述方法和因素的防范,将尽可能地降低微动磨损对螺母造成松退的影响,防范相关事故的发生。

参考文献:

[1]ISO 18265: 2013.Metallic materials – Conversion of hardness values[S]. Switzerland: the International Organization for Standardization, 2013.

[2]周仲荣,Léo Vincent.微振磨损[M].北京:科学出版社,2002.

[3]李光瑾,夏志伟,邓钦球.几种机械零件的微动磨损失效分析[J].热处理,2016,31(04):47-51.

[4]梅宝,史志刚.某机组备用柴油发电机组故障失效分析报告[R].西安热工研究院有限公司,2019.

[5]肖九梅.柴油机连杆螺栓的失效原因分析及其预防[J].农业机械,2011(31):112-113.

[6]孙炉钢,陈松,熊刚.柴油机连杆断裂故障分析[J].柴油机,2016,38(06):51-54.