复杂壳体零件加工工艺研究

郑少应 刘依芸

摘要:连接器复杂壳体零件为公司常加工产品,本文通过选取其中一款零件,对其结构和加工工艺进行分析,查找并针对零件质量问题根源,经过工艺优化探索和验证,采用集成加工替代分工序加工,有效解决存在问题,为后续类似结构零件的加工提供可行性方案。

关键词:分工序;集成加工;铣削成形;质量

中图分类号:TG506 文献标识码:A 文章编号:1674-957X(2021)06-0093-02

0 引言

连接器作为电气连接或信号传输必不可少的关键元器件,其作用为借助电信号、光信号或机械力量实现接通、断开或转换的功能。连接器通过对信号快速、稳定、低损耗和高保真传输,以保证设备功能的正常完成。其中军用连接器是侦察机、导弹、智能炸弹等新式高性能武器装备的必备元器件,主要应用于航空、航天、兵器、船舶和电子等高技术领域。连接器各组成配件的质量好坏将直接影响连接器功能的实现,从而影响设备、武器装备功能的正常运行,带来不可估量的损失。连接器壳体零件中,罩壳附件属于复杂结构件,公司2014年前小批量接单生产,之后订单逐年增加,大批量生产的同时质量控制逐渐加严,以保证连接器功能的稳定实现。零件质量的稳定是彼此具备可互换性的基础,在制造业生产中,经常要求产品的零部件具有互换性,彼此能够相互替代使用,并具有相同的性能[1]。美国著名质量管理专家约瑟夫.朱兰说过,20世纪是生产率的世纪,21世纪是质量的世纪,零部件的加工已由高速生产转向高质量生产。在实际加工过程中,由于受机床、刀具、工艺保障性等因素的影响,零件的尺寸、形状及表面粗糙度难以达到理想状态精度,随着外部需求增加,内部工艺保障性的不足,也将制约生产的投入产出率,使投入成本同比增加,操作人員劳动强度增大,质量保障性下降。

1 传统工艺现状

1.1 现状叙述

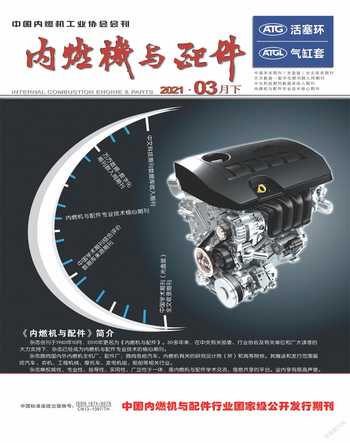

如图1结构某罩壳零件,正面有台阶内腔,反面有防滑槽、沉孔及周边倒角,上部挂台清角,内腔转角R过度,下部有台阶和缺口。经调研加工该零件的多家单位,与公司一样均采用分工序加工,工艺流程为:下料→铣辅助面→铣削成形A→切断、铣平面→铣防滑槽及倒角→铣削成形B→铣台阶→去毛刺→……→入库。

分工序加工周期长,零件内腔刀痕重,尺寸精度不稳定,大面刀痕重,部分零件存在明显震纹、阴阳面等质量问题,必须返修抛光处理,而返修抛光后砂痕严重,状态如图2所示。

1.2 问题分析

针对以上现状问题,分别从人、机、料、法、环、测等因素对工艺过程进行分析如下:

①人员技能不足。加工零件的操作人员均为工龄5年以上老师傅,技能熟练,并取得相应岗位资格证书,人员技能不足可以排除。

②设备无法满足要求。加工铣削成形A的设备为数控钻孔攻丝中心,主轴最高转速为10000rpm,定位精度0.005/300mm,重复定位精度±0.003mm,主轴跳动≤0.005mm,具有冷却循环系统对加工刀具和零件降温,设备满足要求;加工切断铣平面的设备为青海一机,设备年限近10年,冷却循环系统损坏,加工过程为干铣,刀具得不到有效冷却容易产生积屑瘤,致使加工面刀痕粗重不一;加工铣防滑槽及后工序的设备为数控万能工具铣床,主轴最高转速3200rpm,设备无冷却循环系统对加工刀具和零件降温冷却,加工过程沾刀严重,致使加工面震纹明显。

③材料可切削性能差。零件材料为2A12铝合金,具有较好的延展性,受其物理特性影响,切削问题主要表现在粘刀现象、切削变形和切削中的震动问题[2]。

④加工方法不好。根据零件结构和现有设备功能分析,待加工面特征与机床主轴垂直,至少需要4道工序才能保证;现有工序拆分严重,无法避免多次装夹定位产生的累积误差,使零件精度无法保证。

⑤现场环境差。加工现场通风良好,温度、湿度适宜,现场严格按6S标准执行,环境因素可排除。

⑥检测标准不统一。现有的工艺加工的零件已无法达到质量控制标准。

2 工艺改进验证

结合以上原因分析,传统工艺存在的问题为分工序离散,精度无法保证;原材料材质软,粘刀、切削变形和切削中的震动会影响切削表面质量;设备老化、精度不足以及功能无法满足要求,致使零件加工表面粗糙度达不到,尺寸精度控制不稳定,拟向工艺集成化方向优化验证。

2.1 集成反面加工验证

加工过程中,只有青海一机和数控万能工具铣床加工表面质量较差,拟将零件反面集成在兄弟铣上加工,由高精度设备替代低精度设备,有效保证零件尺寸精度和外观质量,集成加工工艺如下:下料→铣辅助面→铣削成形A(加工内腔面)→铣削成形B(集成加工反面)→铣削成形C(加工头部)→铣台阶→……→入库。(图3)

优化后的工艺避免了青海一机干铣带来的刀痕重、数控万能工具铣床转速不足和干铣产生的明显刀纹,但由于零件为型腔薄壁结构,部分零件飞刀盘铣削大面时存在震纹、阴阳面等问题,加工头部时二次定位不稳带来刀痕状态不一致、内腔尺寸超差等问题。本次工艺优化后,个别尺寸超差的零件依旧需要挑选剔除,外观不良的仍然需要后工序抛光处理。

2.2 集成多面特征加工验证

进一步集成正面外形、内腔、反面防滑槽、沉孔、棱边倒角和头部特征一次成形加工,采用一次装夹加工其中一面特征后,机械自动翻转定位加工另一面特征,以机械夹持翻转定位替代手工多次装夹定位,集成后工艺流程为:下料→铣削成形→铣台阶→……→入库。

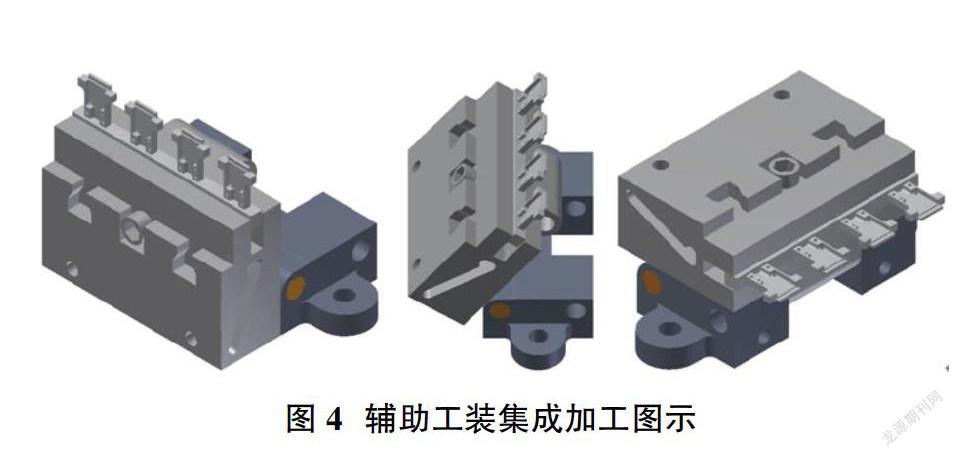

现有设备为三轴加工中心,要实现集成工艺需设计辅助工装,要求工装翻转定位精度必须有保证,如图4所示,经实际加工验证,夹具即使采用慢丝线切割后再精磨配合面,由于公司模具开发和加工能力不足,加工的夹具精度无法保证,所以加工零件精度也无法保证。

通过技改调研引进四轴设备,它可由分度盘旋转定位实现不同工位加工,经过设计四轴辅助工装夹具,调研相关刀柄和刀具,实现了零件的集成加工过程如图5所示。四轴集成加工时,首先由加长刀具侧刃有效保证零件大表面质量,优先加工挂台及内腔,再旋转90°加工正面内腔和外形,旋转180°加工反面防滑槽、沉孔及倒角,返回初始工位锯断。工艺优化实现一次装夹、机械翻转定位保证各位置关联尺寸精度,减少分工序装夹及周转耗时,除调机损耗外,实现零件尺寸合格率达100%,零件返修率降低至0%,加工效率有效提升30%以上,有效解决了长期困扰生产的重大难题,为公司后续加工类似复杂壳体提供可行的工艺方案,产品优化工艺后状态如图6所示。

3 结论

本文通过对连接器复杂壳体零件的工艺分析,确定尺寸精度和外观质量无法保证原因为工序离散和设备功能不足造成,通过集成工艺改进,在四轴加工中心上找到最佳工艺路线,实现零部件一次装夹加工多面的特征,消除分工序加工带来的质量问题,提升零件加工质量,提高加工合格率,降低生产成本,为类似结构连接器壳体零件的加工提供了可行性方案。

参考文献:

[1]赵秀荣,鲁昌国.互换性与测量技术[M].北京:北京理工大学出版社,2018,06.

[2]史全富,旺麟.金属切削手册[M].上海:上海科学技术出版社,2000,12.