钢轨打磨车液压油衰变分析及换油周期优化

李振姚 孙海涛

摘要:本文以地铁车辆段钢轨打磨车在用液压油为研究对象,利用油液检测技术,分析论证了在用液压油的衰变趋势及液压系统零部件磨损情况。针对在用液压油的油质监测方法和换油周期指出了合理建议,对于地铁车辆段钢轨打磨车的维护和保养,设置类似使用状况的工程车油脂更换周期具有一定的借鉴意义。

关键词:钢轨打磨车;液压油;衰变;换油周期

中图分类号:U216.61 文献标识码:A 文章编号:1674-957X(2021)06-0072-04

1 概述

钢轨打磨车主要是通过钢轨打磨消除钢轨的病害,修正钢轨轮廓,从而改善轮轨接触关系,减少轮轨接触应力和磨耗,提高列车运行的舒适性。为此,青岛地铁每个线网均配置了RGH型钢轨打磨车。RGH钢轨打磨车采用液压传动,抗磨耐火液压油既作為传动系统的介质又作为打磨系统的液压介质,在液压系统中起着能量传递、抗磨、系统润滑、防腐、防锈、冷却等作用。

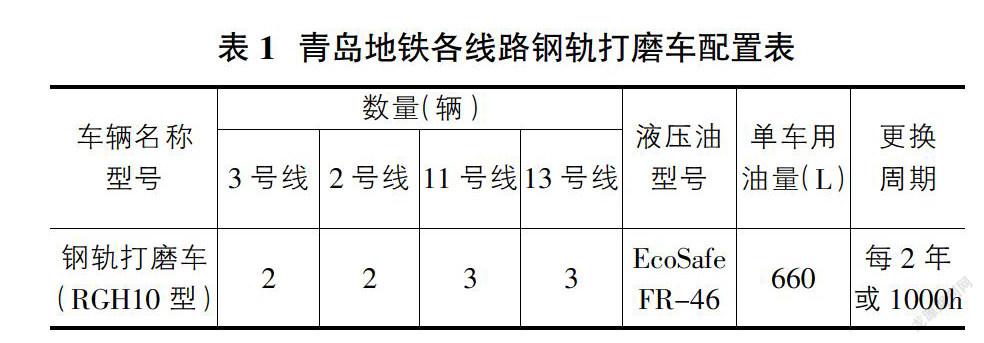

目前青岛地铁2、3、11、13四条线共配备了4组共10台RGH10型钢轨打磨车(见表1)。3、2号线均采用2编组型式的钢轨打磨车,11、13号线均采用3编组型式的钢轨打磨车。单台打磨车液压油箱容积为660L。RGH10型钢轨打磨车使用美国原装进口Ecosafe FR-46抗磨耐火液压油。按照1桶20L的该型号液压油采购价1962.29元计算,单辆车更换一次液压油约消耗掉660÷20×1962.29=64755.57元,则10台钢轨打磨车全部更换一次的成本为67755.57×10=647555.7元,约64.76万。可以看出液压油全部更换一次油脂消耗成本较大。

2 钢轨打磨车液压油运用现状

各线路钢轨打磨车投用运用时间、使用频次、运行小时数或公里数不尽相同,但总体上车辆的使用状况和磨损情况仍存在较多的相似之处。11线线路较长,打磨作业较多,年走行公里数较高,但青岛地铁已开通的2、3、11、13号线4条线路的钢轨打磨车年均运行小时数比较接近在137小时左右(见表2)。

现行打磨车维修规程中规定的液压油更换周期每两年或每运行1000小时更换,由于车辆年运行小时数平均仅为137h左右,远远达不到1000小时,如果按照每两年进行液压油更换则车辆的使用成本是非常高的。所以合理的换油周期应综合考虑车辆运行时间、运行工况、系统磨耗情况、液压油质量状况等,并结合长期的数据与经验积累制定,现行的采用的定期换油模式有待优化。

3 钢轨打磨车液压油质量监测技术与方法

3.1 液压油理化性能指标

液压油在使用中主要监测油品的外观、粘度变化、色度变化、酸值变化、水分、杂质、腐蚀等项目。

对液压油而言,粘度大小直接影响设备工作的性能,如液压动作的灵敏性,液压力的传递以及供给等。酸值是控制和反应油品精制程度的重要指标之一,油品精制程度愈深其酸值愈小。另一方面,油液在储存或使用中由于一定温度下与空气中的氧发生化学反应,生成一定量的有机酸。此时,油品的酸值越大说明油品衰变越严重。水分是指油品中含水量的百分比。水分的存在会使金属产生锈蚀,降低油品的润滑性,使油品更易蒸发和起泡,还会加速油品水解和氧化,产生沉淀物和腐蚀性物资等,所以合格油品中应无水分或只有水的痕迹。

油液中污染物大致有以下三个来源:

①机器和油液系统安装(使用前)带来的,如焊渣、切屑、铁锈、砂子、纤维、磨料等;

②油液运转时从外界混入的,如尘埃、水等;

③机器运转时系统内部产生的,如金属磨粒、锈、油变质或的生成物、密封材料磨粒和剥离片、水等。

污染物通常以金属磨粒为主,金属磨粒和零件表面突起部分相互作用,而从零件表面拉出凹槽,形成碎片。这些污染颗粒混入系统中后会加速零件的磨损、研损,甚至破坏。

3.2 打磨车液压油质量监测技术现状

青岛地铁在车辆预防性维修中判断液压系统零部件是否磨损,油液是否衰变变质、是否受到外界污染主要通过外观观察法。外观观察法只能大致判断油液是否污染及氧化变质程度、存在大颗粒磨损等异常,此方法只能在油液产生较明显的衰变、污染才能看到,存在一定的局限性和滞后性。根据青岛地铁打磨车的使用现状和在用液压油状态有必要采取比较科学的技术手段进一步分析油液衰变趋势。

3.3 油液分析技术及内容

油液分析技术主要包括磨粒分析、油品理化分析、颗粒计数分析等方面内容。其中磨粒分析指油样中所含磨粒的数量、大小、形态、成分及其变化。理化、颗粒计数则主要是监测油品的衰变程度:氧化程度、聚合程度、被污染程度、被燃油和水稀释程度以及添加剂成分的损耗程度等。

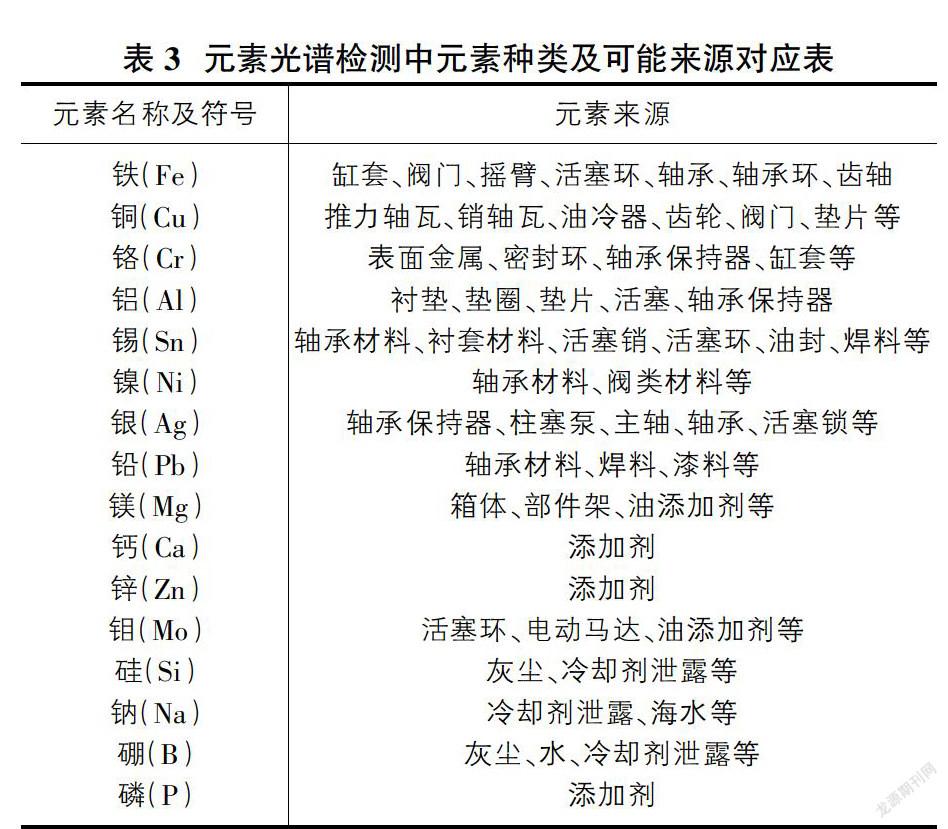

光谱分析用于分析在用油脂中的金属磨粒和污染物微粒的元素组成和含量。以评价设备和零件的磨损程度,并预报其剩余寿命。

磨粒分析又称铁谱分析,其分析内容为:

①磨粒数量:用于判断机器处于何种磨损阶段;

②磨粒尺寸:根据磨粒尺寸分布,判断机器的磨损程度;

③磨粒成分:用于确定磨损零部件和元素的来源;

④磨粒形态:用于分析磨损机理和磨损类型。

液压油元素种类及可能来源见表3。

由于青岛地铁车辆车辆段打磨车投入运行时间不一致、分布点较广,利用理化性能分析、光谱分析等油液监测技术和利用离线油液取样检测的方法进行液压油监测分析较为适合。

4 钢轨打磨车液压油检测结果分析

为制定更合理的液压油更换周期,用科学的手段进行油液质量判定,进行数据累积和分析,逐步探索出符合实际运用状况情况的打磨车液压油更换周期,进一步节约车辆维护成本。自2017年4月,青岛地铁3号线开始进行打磨车液压油质劣化抽样化验,截止到2020年8月,已连续对液压油质进行了4年的检验,2、11号线也连续2年对液压油进行了检测。由于3号线打磨车运行时间较长,最早开展液压油检测,本次以3号线油液检测为切入点展开。针对3号线钢轨打磨车在用液压油,自2017年4月起至2020年7月共取样10次进行检测。前期以3个月为油液取样周期,2019年后以一年为油液取样周期。利用理化性能分析、光谱元素分析等油液监测技术,对、油液衰变情况、液压系统的零部件磨损进行分析。

4.1 钢轨打磨车液压油理化性能指标分析

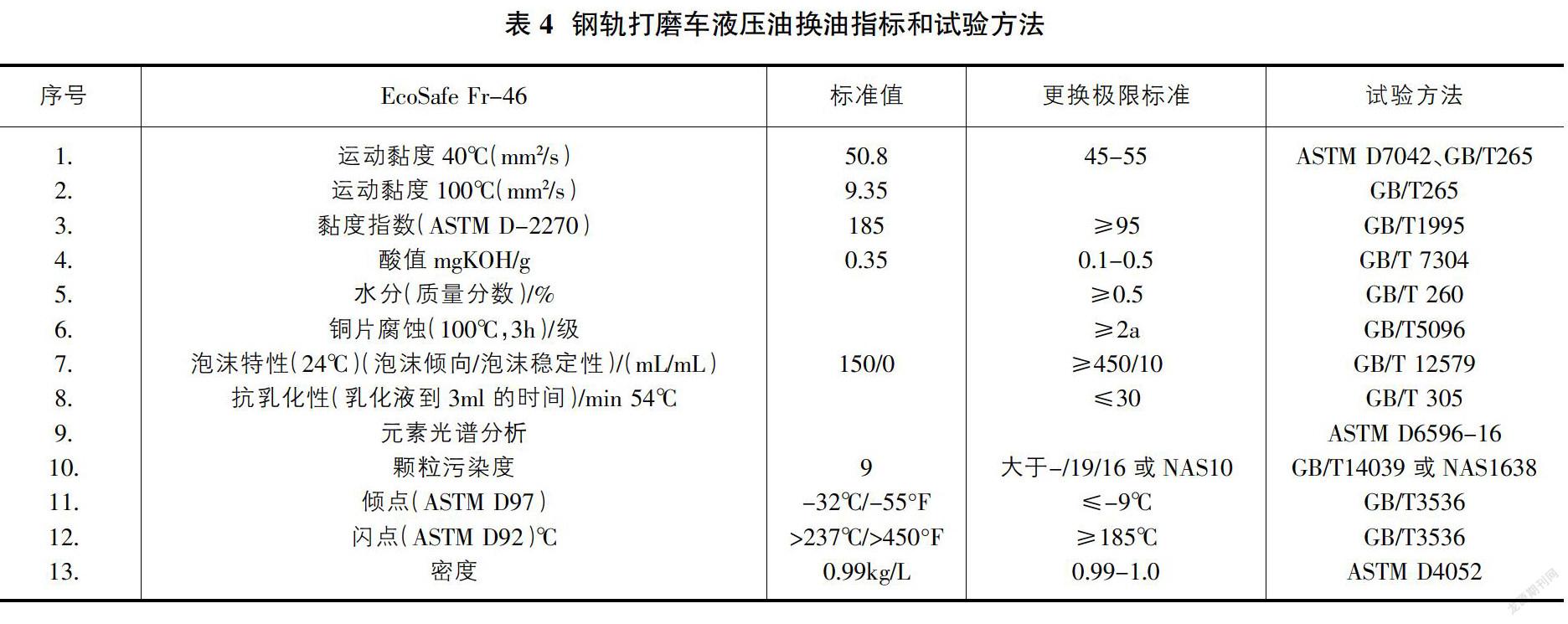

钢轨打磨车液压油理化性能及换油指标如表4所示。

4.2 钢轨打磨车液压油理化性能指标分析

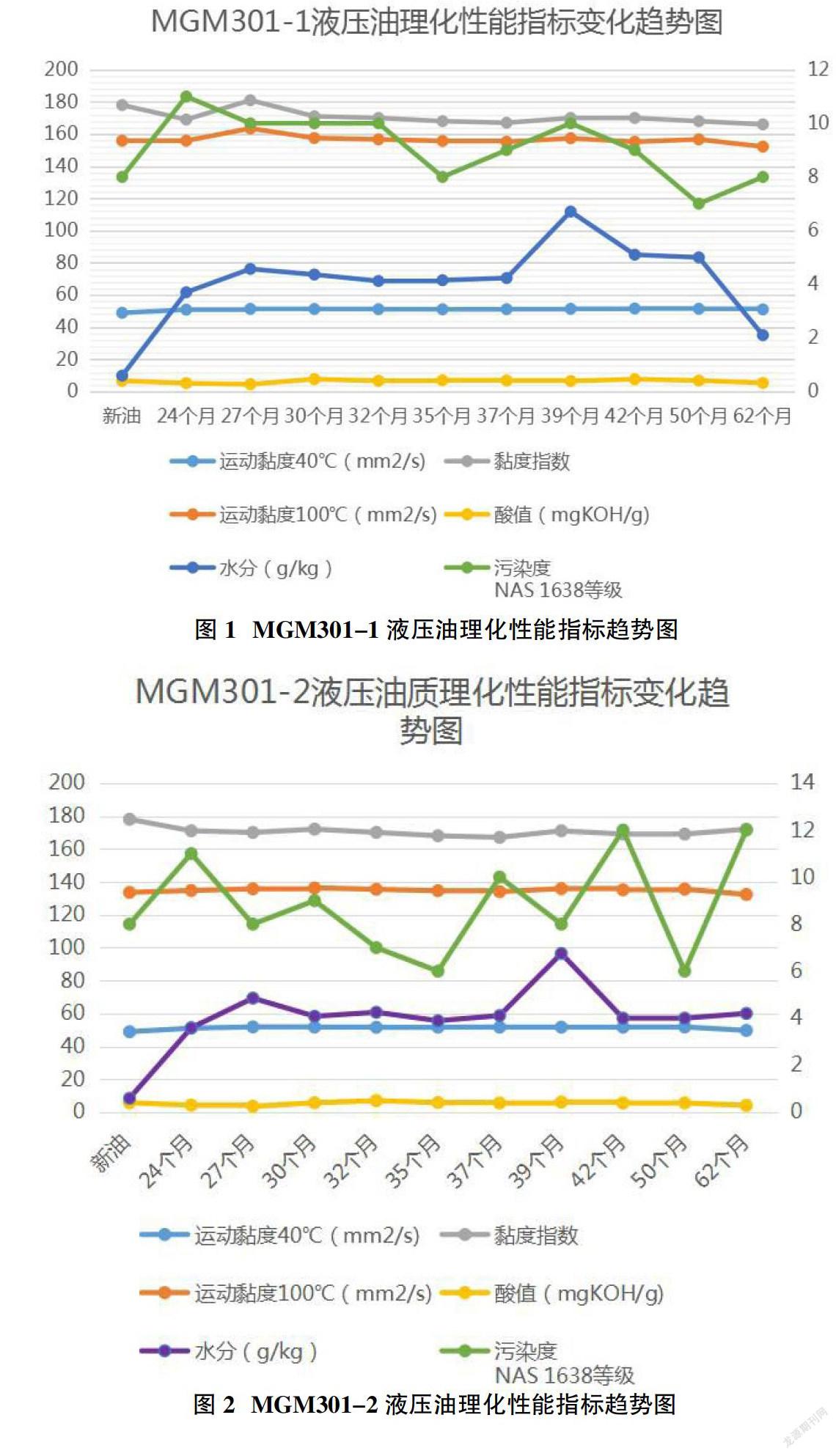

对运动黏度、黏度指数、酸值、水分、污染度等级等理化性能指标的变化进行数据统计并绘制趋势图,如图1、图2所示。

从图1可以看出,MGM301-1车在用液压油使用过程中黏度、黏度指数、酸值等性能指标趋势图都较平缓,无骤增骤减现象。其中运动黏度40℃(mm2/s)在平均值51.22上下小幅浮动,且未超出上下限值;运动黏度100℃(mm2/s)在平均值9.394上下小幅浮动,且未超出上下限值;黏度指数在平均值170上下小幅浮动,且未超出下限值。说明液压系统内部零部件润滑、磨合良好。酸值(mgKOH/g)在平均值0.395上下小幅浮动,且未超上下限值。说明液压油中添加剂无明显磨耗。水分除39个月时检测数据超出限值,其他均未超限值,考虑到单次检测有可能存在误差,整体看水分含量未超限值,说明液压系统密封良好,水分无明显侵入。污染度等级在平均值9级上下小幅浮动,虽然个别检测数据超过10级,但整体变动不剧烈,说明油液中颗粒物无明显增加,液压系统零部件润滑良好、磨损不剧烈。综合来看MGM301-1车在用液压油理化性能指标合格。

从图2可以看出,MGM301-2车在用液压油使用过程中黏度、黏度指数、酸值等性能指标趋势图都较平缓,无骤增骤减现象。其中运动黏度40℃(mm2/s)在平均值51.432上下小幅浮动,且未超出上下限值;运动黏度100℃(mm2/s)在平均值9.447上下小幅浮动,且未超出上下限值;黏度指数在平均值169.9上下小幅浮动,且未超出下限值。说明液压系统内部零部件润滑、磨合良好。酸值(mgKOH/g)在平均值0.374上下小幅浮动,且未超上下限值。说明液压油中添加剂无明显磨耗。水分含量除39个月时检测数据超出限值,其他均未超限值,考虑到单次检测有可能存在误差,整体看水分含量在平均值4372(mg/kg)上下小幅浮动,说明液压系统密封良好,水分无明显侵入。污染度等级在平均值9级上下小幅浮动,虽然个别检测数据超过10级,但整体变动不剧烈,说明油液中颗粒物无明显增加,液压系统零部件润滑良好、磨损不剧烈。综合来看MGM301-2车在用液壓油理化性能指标合格。

4.3 钢轨打磨车液压系统磨损指标分析

对钢轨打磨车液压油中的Fe、Cu、Pb、Sn、Al、Ba、P、Si等微量元素含量进行数据统计,并绘制趋势图,如图3、图4所示。

从图3、图4可以看出,Fe、Cu、Pb、Sn、Al等元素含量均在5mg/kg以下,且无明显增加趋势,说明齿轮、活塞、活塞环、阀门、轴承、冷却器等零部件均未发生明显磨损、锈蚀;Si元素含量均在10mg/kg以下,说明外部灰尘、冷却剂无明显侵入液压系统。Ba、Zn、P等元素含量变化不剧烈,无明显减少趋势,且未超过限制值,说明液压油添加剂无明显损耗。

5 结论

综上所述,根据青岛地铁3号线钢轨打磨车液压油理化性能指标衰变分析和液压系统磨损状态分析,说明自2015年4月液压油运用至2020年7月液压油基本的理化性能指标未发生明显衰变,污染物、水分等无明显侵入现象,添加剂无明显减少。每年通过年检时更换液压系统滤芯,液压油污染度基本维持在10级左右,说明通过更换滤芯过滤杂质等污染物是有效的。

结合多年钢轨打磨车液压油检测分析,打磨车液压油基本可以保证使用5年。青岛地铁钢轨打磨车液压油换油周期可以根据油液检测报告和实际运用状态综合设置。为了提高油液检测的准确性,可以进一步利用在线监测设备或基于便携式仪器的现场油液检测设备,更加准确经济的判断出油脂状态。通过每年进行液压油抽样检测,检测不合格时进行油液更换,通过此项措施可以在保障液压油质良好、液压系统运转良好的前提下,每年将为青岛地铁运营分公司至少节省33万元的换油开支。

参考文献:

[1]刘洪春,刘向宇,卞荣俊,刘少磊,尹星.地铁车辆润滑系统磨损劣化识别及润滑油更换周期优化[J].现代城市轨道交通,2019(09).

[2]王秋芳,张忠,鲍珂.基于油液检测的车辆故障诊断技术探讨[J].中国学术期刊电子杂志社,2015(8).

[3]魏泰,耿珊,张岩,润滑油元素分析[J].甘肃科技,2019(4).

[4]NB/SH/T 0599-2013,L-HM液压油换油指标[S].2013.