薄壁零件数控加工工装夹具研究

张红娟 赵典威 韩宛斌 王聃

摘要:本文对铝合金薄壁零件数控加工工装夹具进行了分析和研究。通过分析零件数控加工特征和加工要求,设计制造了壳体和滑块组合工装,并对定位和夹紧装置进行了改进。通过使用壳体和滑块组合工装、新的定位和夹紧装置,使模块在该工序的一次合格率由94%提升到100%,生产准备时间由20min缩短至5min,产品质量和生产效率明显提升。

Abstract: In this paper,the aluminum alloy thin-walled parts CNC machining fixture is analyzed and studied.By analyzing the characteristics and requirements of NC machining,the combined tooling of shell and slider is designed and manufactured,and the fixture positioning and clamping device are improved.Through the use of shell and slider combined tooling,new positioning and clamping device,the first pass rate of the module in this process is increased from 94% to 100%,the production preparation time is shortened from 20 minutes to 5 minutes,and the product quality and production efficiency are significantly improved.

关键词:铝合金;数控加工;工装夹具

Key words: aluminum alloy;NC machining;fixture

中图分类号:TG547 文献标识码:A 文章编号:1674-957X(2021)06-0050-02

0 引言

机载电子设备中的液冷模块壁厚薄,焊接后数控加工要求精度高,常规立式加工中心精加工模块侧面时,零件的真空钎焊、液冷流道的壁厚及零件内腔等复杂特征均已完成,零件的加工成本已经比较高。加工零件侧面的台阶面和螺纹孔时,因受零件结构,加工位置和设备加工能力限制,导致零件数控加工效率低、合格率低,该零件侧面特征的数控加工效率和合格率急需提升。本文对该零件数控加工工装和装夹方式进行研究,通过设计制作工装和改进装夹方式,使零件侧面特征的数控加工效率和合格率明显提升[1]。

1 薄壁零件数控加工内容及现状分析

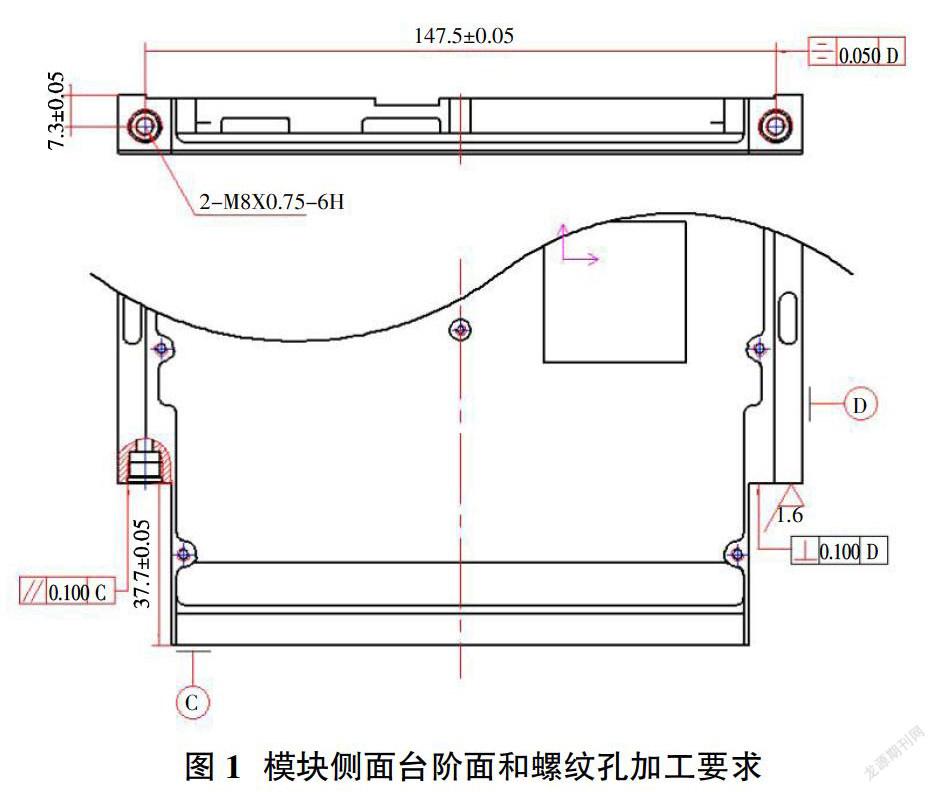

某类液冷模块采用6061铝合金进行加工,该模块在真空钎焊后,需要数控进行精加工,精加工内容包括:精铣外形轮廓、液冷通道壁厚、壳体内部凸台、凹池等特征、侧面台阶面和螺纹孔。在加工模块侧面台阶面和螺纹孔时,零件的真空钎焊,精加工外形轮廓、液冷流道的壁厚及内腔等复杂特征均已完成,并且液冷流道壁厚仅0.8mm。液冷模块侧面台阶和螺纹孔图纸要求精铣后台阶面与零件端面平行度0.1,与零件侧面垂直度0.1,表面粗糙度1.6,铣削加工的两个螺纹孔中心线与模块側面对称度0.05,加工精度要求高,具体要求见图1。

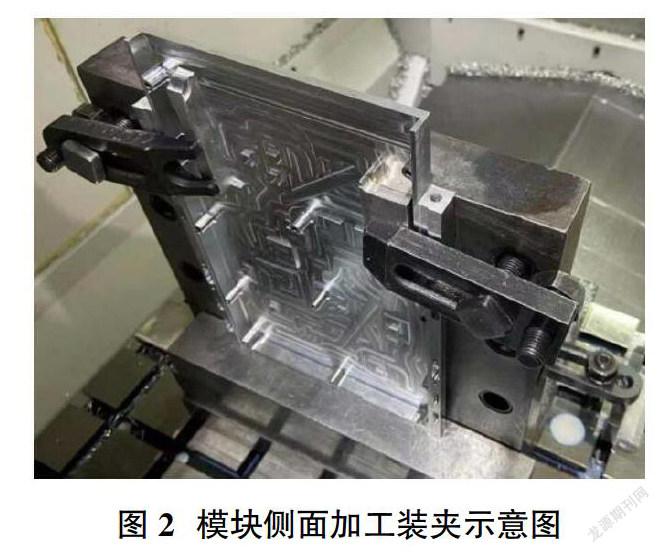

该类模块在立式加工中心上加工零件侧面台阶面和铣削M8螺纹孔时,需要将零件紧贴弯板,用垫块和压板将零件垂直装夹在工作台上,装夹方式见图2。该种装夹方式在现有条件下进行,不需要制作工装夹具,整个生产过程中,可省去设计制作工装夹具的各种成本,在试生产初期可以采用。采用该种装夹方式,在加工零件侧面台阶面和螺纹孔时,压板夹紧力的作用点及夹紧力的大小,垫块的放置位置、垫块的尺寸等诸多因素都会直接影响到产品质量;且该种装夹方式使模块受力不均匀,加工的稳定性差,紧固力的大小不易控制,夹紧力稍小可能导致铣削过程中工件发生位移,夹紧力过大会压伤内壁(因内壁到通道之间的壁厚只有0.8mm), 装夹过程使用力矩扳手也无法从根本上解决此问题[4]。整个装夹调整过程对操作者要求较高,可重复性差。为此,不借助专用工装的装夹方式在保证加工质量、提高生产效率方面有明显不足。

2 数控加工工装设计[3]

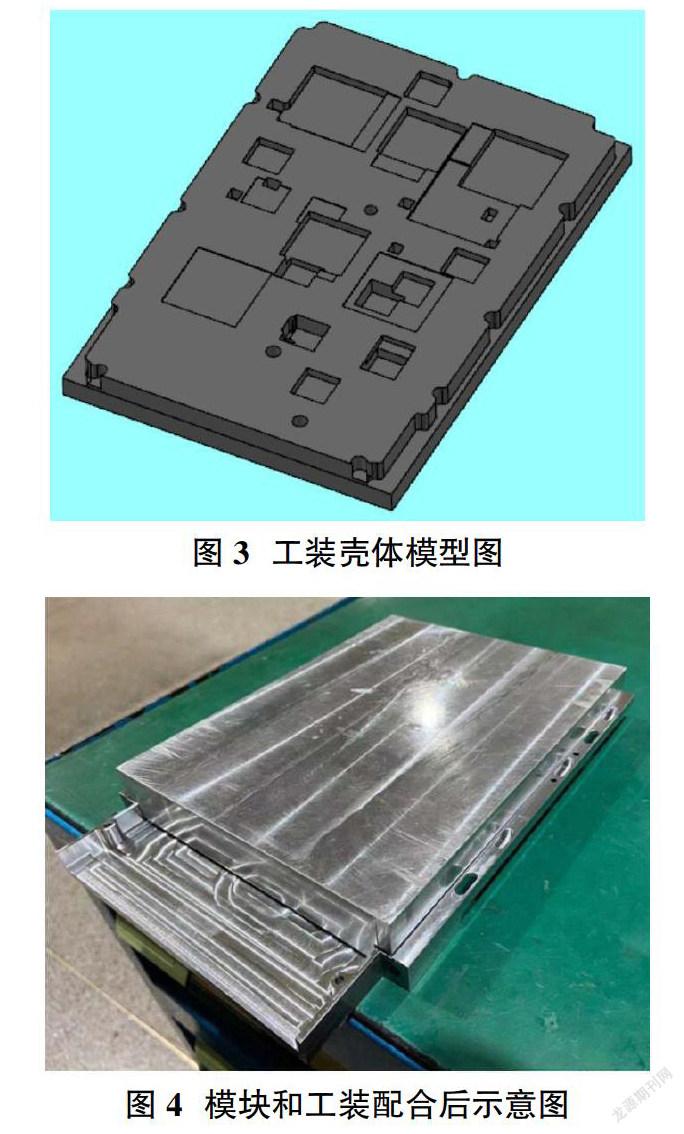

该类液冷模块共7种,属于多种类、小批量生产,每种模块内腔凸台特征不同,为满足多种模块加工需要,经过分析和研究,将该工序的加工工装分为壳体和滑块两部分[5]。为了满足多种模块均可使用该工装,将工装壳体内腔设计成与所有液冷模块内腔可以配合的通过结构,即将7种液冷模块内腔所有有凸台的部位在工装壳体上加工成凹池,同时根据凹池特征,设计出各种形状的滑块。在选用工装的时候,根据液冷模块内腔特征,将工装壳体和滑块组合,保证工装壳体和滑块组合后,工装可以和加工的液冷模块紧密贴合。工装壳体模型见图3,模块和工装配合后状态见图4。

3 数控加工工装生产制造

根据工装壳体结构和现有材料工艺,工装壳体选用45号钢,精加工前先铣削热处理毛坯件,每个铣削面预留约1.5mm余量,粗加工完后对毛坯件进行热处理,热处理在鉴定合格且在有效期内的真空热处理炉内进行,炉温均匀性要求:±5℃;热处理参数为:淬火820~850℃,保温:40~60分钟;回火480~520℃,保温:2小时;热处理后硬度值为:HRC25~30。经过热处理后,毛坯按照工装图纸进行精加工,最后对工装表面进行镀锌,镀锌后工装壳体表面为银白色[2]。

為了便于工装滑块和工装壳体组合,工装滑块选用钕铁硼磁铁进行加工,加工完对滑块表面进行镀锌,镀锌后工装滑块表面为银白色。

4 数控加工夹具改进[6]

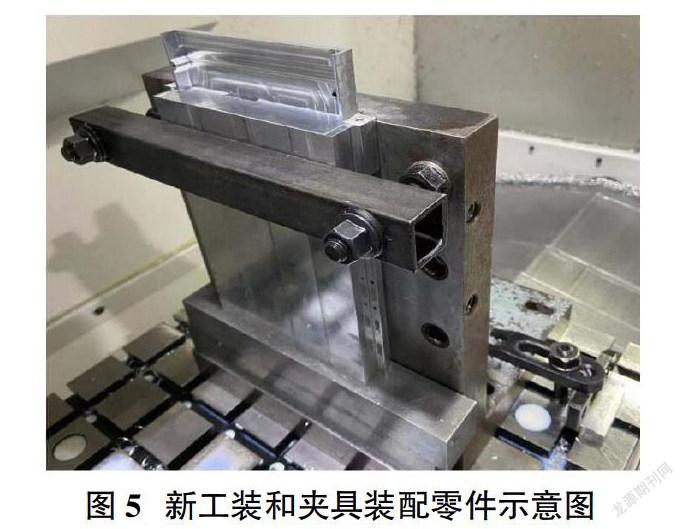

改进前,液冷模块在该工序采用垫块和压板将模块和弯板进行装夹,该种装夹方式为点受力,受力不均匀,易造成零件在加工过程中移位,致使加工超差。并且改进前零件在工作台上的定位通过数控打表进行调整,效率低且受限于操作者的经验,可重复性差,易出错。为此对零件在工作台上的定位和装夹方式进行了改进,根据模块加工时装夹的弯板规格和特征,在弯板一端加了定位销,对模块进行定位;同时,选用合适的方管,在方管两端加工孔,用螺栓加螺母将弯板、模块、工装和方管装夹在一起,装夹示意图见图5。

改进后将通过打表调整基准的方式变为通过定位销定位,操作简便,不易出错;新的夹紧装置使模块由原来的点受力变成了面受力,很好的解决了工件因受铣削力大容易产生位移的问题,并且新的装夹方式简单便捷,对操作者的经验依赖少,利于操作,可重复性好,减少了装夹时间,提升了加工效率。

5 工装夹具使用效果验证

截止统计时间,使用新工装夹具共加工液冷模块758块,未出现一次因装夹原因和力矩大小使用不当导致的产品质量问题。在使用新工装夹具前,因该工步加工不合格导致的产品代用或报废的比例约为6%,合计758×6%=45.48,每个模块从下料到加工到该工步,成本在1万左右,使用该工装夹具间接减少经济损失超过40万元。

新工装夹具简化了产品的装夹难度,大大降低了模块加工过程中的装夹调整时间,使装夹调整时间由原先的20min/件缩短至目前的5min/件,每个工件节约15min,758块共节约11370min,合计189.5小时,创造的价值约189.5×100=18950元。根据现有计划,该类模块的接下来的投产超过2000块模块,可预测该工装夹具的使用会产生较大的经济价值和不小的产能释放。

6 结论

①壳体和滑块组合的工装模式能较好的解决同类产品,但结构有细微差异的工装设计使用问题;②数控加工过程合理使用工装夹具,能明显提升产品质量和加工效率。

参考文献:

[1]郑淑琴,李金龙,章小红.数控机床加工薄壁螺纹管工装夹具的设计[J].机械制造,2019,57(3):35-37.

[2]HB5035-1992,锌镀层质量检验[S].

[3]巫志华.数控铣床工装夹具设计与优化[J].现代制造技术与装备,2017,5:59-60.

[4]宋杰.用于太阳轮轴加工的新工装夹具[J].机械制造,2019,57(1):66-68.

[5]周莉.工装夹具对多品种小批量零件加工的作用分析[J].中国设备工程,2017,12:202-203.

[6]杨洋,等.工装夹具在航天零件机械加工中的应用[J].机械制造,2018,12:95-97.