一种专业生产轴承用创新装夹工艺

王其成

摘要:培养技校生的创新思维能力是国家发展创新转型经济对技工院校的时代要求。我院作为高技能人才的培养基地,近年来注重引导学生在社会生产实践中利用所学专业技能开展创新工艺式生产产品,培养提高了技校生的创新思维能力和工艺难题分析解决能力,收到较好的教学效果。其中专业生产轴承用创新装夹工艺——车床液压夹头的研制是一个典型实例。

关键词:轴承外圈;车床液压夹头;创新工艺;创新思维能力培养

中图分类号:U216.3 文献标识码:A 文章编号:1674-957X(2021)06-0030-02

0 引言

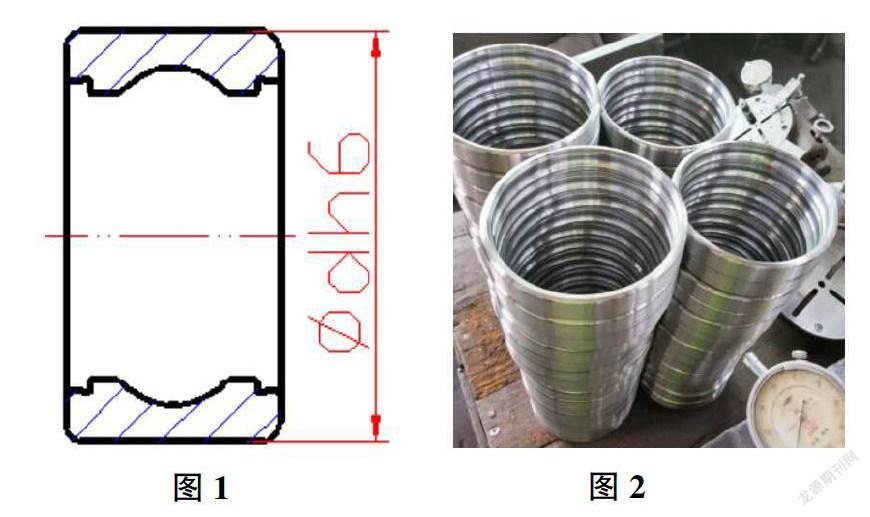

广宁县万通机械实业有限公司是本校机械类学生开展社会生产实践活动的校企合作之一,是一个大批量专业生产各种汽车轴承配件——外圈零件(如图1和图2)的民营企业。本人作为实习指导老师,带领学生在该公司开展社会实践生产过程中发现其生产工艺存在以下问题:在车削轴承外圈内轮廓时采用包容式三爪软卡盘对工件外圆(上道工序已车削好)进行定位夹紧,虽然定心精度好,但是需要工人手工调整三爪卡盘进行夹紧(松开)工件,造成——①相对于本工序车削时间而言,手工夹紧和松开工件所需辅助时间长,生产效率低,经济效益差;②由于单件车削时间短(约2分钟),工人在生产过程中需频繁手工夹紧(松开)更换工件,劳动强度大,容易产生疲劳,从而对工件的夹紧力大小难以控制——夹紧力过大会造成工件变形,影响产品质量;夹紧力过小会造成工件夹不紧,产生安全隐患,曾经发生两起安全生产事故,造成较大的人身伤害和经济损失。为解决以上问题,本人指导本校实习生利用所学专业技能知识对其装夹工艺进行创新攻关,设计、研制出专业生产轴承用创新装夹工艺——车床液压夹头,收到预期效果。

1 創新工艺设计思路

要彻底解决以上生产问题,创新装夹工艺方案的设计关键是要达到三个自动:①自动对工件定位;②自动对工件夹紧和松开;③自动控制夹紧力的大小。

1.1 自动对工件定位

作为轴承外圈,不管时内、外轮廓的尺寸精度,还是内、外轮廓之间的位置精度(同轴度),要求都比较高。因此,外圆作为设计基准,需提前车削加工好;车削加工内轮廓时必须以外圆作为精基准进行定位,才能保证产品质量。

外圆的定位元件常规有V型架和定位套两种:V型架具有对中性好,但没有定心作用;定位套虽然有一定的定心作用,但其定位精度和定位质量很低(因为定位套的内孔与工件外圆留有一定的间隙才能方便工件的装拆,这个间隙就是定位误差)。而作为轴承用的外圈,其内轮廓与外圆的同轴度要求较高,显然,V型架和定位套都无法满足本工序定心精度要求,不能作为本工序的定位元件。

要想达到既具有较高的定心精度又方便工件的装拆的目的,本工序的定位元件必须具有三爪软卡盘那样的性能——工件定位(心)时定位元件内孔变小,与工件外圆(定位基准)进行过盈配合;工件装拆时定位元件内孔变大,与工件外圆(定位基准)进行间隙配合。其实,这就是“自动定心夹紧心轴”的工作原理——在对工件施行夹紧的过程中,利用等量和弹性变形或斜面、杠杆等结构的等量移动原理,对回转体工件施加自动定心定位,只是该心轴应用在工件以内孔表面作为定位基准的场合。本人引导实习学生模仿自动定心夹紧心轴的结构、原理,通过逆向思维进行推导、设计,把轴承外圈外圆的自动定位元件设计成六等分半开口的弹性定位套(材料为65Mn)(如图3),其内孔为与轴承外圆匹配的圆柱孔,其外圆为圆锥体。弹性定位套在外力作用下与固定内锥套(材料为40Cr)产生轴向相对移动时,强迫弹性定位套径向收缩,内孔变小,从而与工件外圆进行过盈配合定位和夹紧,保证定心精度;取消外力作用时弹性定位套在自身弹性力下恢复原状,其内孔与工件外圆产生间隙,方便工件的装拆。

由于弹性定位套在定心定位过程中需要轴向位移,轴向位置不确定,不能直接利用其对工件进行轴向定位,唯有增设一个固定档板对工件一个端面进行轴向定位。

1.2 自动对工件夹紧和松开

基于弹性定位套在收缩时对工件外圆进行精准定心定位的同时还有夹紧作用,我们只要把自动夹紧力源装置与弹性定位套连接起来,对弹性定位套自动施加外力,使弹性定位套与固定内锥套产生相对轴向移动,即可对工件达到自动夹紧的目的。

1.3 自动控制夹紧力的大小

自动夹紧力源装置有气动、液压、电动等动力装置。电动力源夹紧装置的夹紧力大小由电动机动力大小决定,不可调整,不适用;气压传动与液压传动比较:气压传动具有结构简单、制造方便、价格便宜、维护简单等优点,开始时采用气压夹紧装置。但经过实践证明,气压传动夹紧装置也不适用——气动传动工作压力较低(一般为0.3-1.0MPa),输出动力较小,且气压稳定性较差,在生产过程中存在夹紧力不够的问题。最终决定采用液压力源夹紧装置,通过先导式减压阀调整液压系统压力的大小,达到自动控制夹紧力的到校。

1.4 创新装夹工艺——车床液压夹头总图的设计

1.4.1 机械装配总图 综合以上所述,车床液压夹头机械部分装配总图设计如图4,主要由轴向定位挡板2、弹性定位套3、螺帽7、固定锥套8及花盘11等组成。其中,轴向定位挡板2由顶柱5与M4内六角螺钉4连接固定在花盘上;弹性定位套3通过其右端内螺孔与螺帽7连接拧为一体,M16内六角螺栓6把螺帽7与液压缸10连接起来;花盘11与车床主轴用M10内六角螺栓连接固定。

1.4.2 液压传动自动控制总图 为减少工人操作,在轴向定位挡板2的右端面上开一个槽,安装行程开关SQ1,作为工件自动夹紧开关;在车床控制屏上加装一个按钮SB1,作为自动拆卸工件开关。液压传动自动控制总图设计如图5所示。

1.4.3 工作原理 ①装夹工件:被加工工件推进弹性定位套3内孔→工件左端面到达轴向定位挡板右端面,触碰行程开关SQ1→1YA通电→两位四通电磁换向阀5右位工作→系统液压油流入液压缸右腔→缸杆拉动螺帽及弹性定位套左移→弹性定位套收缩→对工件夹紧。②拆卸工件:按一下加装在车床控制屏的按钮SB1→1YA断电→两位四通电磁换向阀5弹簧复位,左位工作→系统液压油流入液压缸左腔→缸杆右移→弹性定位套在自身弹力作用下右移并恢复原状,内孔变大,松开工件→拆卸工件。

1.5 验证修正

经企业生产实践验证,开始2-3个月,该车床液压夹头使用性能完全达到预期效果。但使用3个月后,该夹头陆续出现一个问题:越来越多的工件在装夹时放不进弹性定位套内孔。经检验发现:弹性定位套发生轻微永久性收缩变形,内孔常态变小了20цm左右,原因是65Mn刚度不足,弹性极限稍差。弹性定位套经重新选材,改用60SiMn,并经深冷处理,以确保材质稳定,经久使用不变形。弹性定位套改用材料后连续使用一年来,再也不存在工件在装夹时放不进弹性定位套内孔的问题。目前,该车床液压夹头在该企业已全面應用到各种汽车轴承外圈加工的装夹工艺中。

1.6 工艺创新小结

该车床液压夹头与社会上常用的液压车床夹头比较,在设计上有两个技术创新:①设计有独立的轴向定位挡板,与花盘连接固定不动,工件轴向定位精准;而社会上常用的液压车床夹头,工件的轴向定位和定心定位都是靠弹性定位套(设计有轴肩)进行的,轴向定位误差大。②在轴向定位挡板上安装有一个行程开关,把工件推进弹性定位套与轴向定位挡板紧密接触时触动行程开关,即可自动加紧,免去人为按钮开关动作,自动化程度更高。

2 企业效益

该车床液压夹头正式投入使用一年来,该企业再也没发生过一次安全生产事故,保障了企业员工和技校实习生的人身安全,深受企业员工好评。与常规三爪软卡盘比较,该车床液压夹头自动化程度高,操作简便快捷,工人工作轻松,生产安全有保障,产品质量稳定保证、生产效率大幅度提升、经济效益显著提高。

3 教学效果

技校生在校企合作开展社会生产实践活动中,把所学专业技能知识应用到生产实践中,利用所学专业技能知识帮助企业成功解决生产工艺难题,从而培养和提高了技校生分析、解决企业生产工艺难题的能力,使技校生亲身感受到技工教育的实用性,增强了他们对技工教育的认同感,提高了他们学习技能知识的积极性和主动性,提高了教学质量。更重要的是,学生们在企业生产实践中通过运用所学专业技能知识开展创新工艺式生产产品,大幅度提高了生产效率和经济效益,得到了企业对技校生专业技能水平的高度赞赏,使学生们认识到创新能够产生巨大的生产力,创新能够极大地提高生产效率,创新能够创造出丰厚的经济效益,创新能够提高自身的人生价值和社会竞争力,从而使学生们对创新产生了浓厚的兴趣,培养了学生们的创新意识、创新思维和创新能力,提高了学生们自主创新创业的能力,收到较好的教学效果。

参考文献:

[1]齐娜.车床专用夹具的设计及应用[J].金属加工(冷加工),2020(07):46-47.

[2]一种数控车床专用液压夹具的设计[J].中国战略新兴产业,2019-12-20.

[3]圆环式薄壁夹具的设计[J].湖北农机化,2020(11).