超滤+真空闪蒸法资源化回收废乳化液工艺研究

冯 楠 赵发敏 宋士丽 刘 杰

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

乳化液是一种多相体系的溶液,是由大量基础油、乳化剂、添加剂和水组成。乳化液具有表面活性剂含量高、体系稳定、易稀释、含油量大、COD高等特点,具备良好的冷却性能、润滑性能、防锈性能、除油清洗性能、防腐功能[1]。

乳化液使用寿命较短,在加工、生产过程中容易变质、变性、发臭,形成废乳化液。废乳化液主要来自石油化工厂、钢铁厂、焦化厂、煤气发生站、机械加工厂等工业企业,另外铁路运输业、纺织与轻工业等行业生产过程也会产生废乳化液。失效后产生的废乳化液含有大量矿物油、油脂、乳化剂、防锈剂、防霉杀菌剂、稳定剂、助剂、极压剂、消泡剂、软水剂等,成分复杂,有机污染物含量高,毒性大,难生物降解,属危险废物[2],若直接排放,对环境危害严重。废乳化液的处理难点主要体现在产生量大、成分复杂、处理成本较高。

目前,市场上主流的废乳化液处理技术包括化学破乳+气浮工艺、机械式蒸汽再压缩工艺(MVR)等。其中,化学破乳+气浮工艺利用破乳剂将空气泡通入污水中,使废水中的较大油滴气浮至液面,从而达到去除污染物的目的。该工艺运行费用较低,设备管理方便,效果稳定,可回收再利用废乳化液;缺点是破乳不彻底,效果不理想,废液COD含量较高,并且生化系统周期太长,难以稳定生产,不适应废乳化液复杂、多变的特点,同时还产生大量难以处理的危险废物——油泥状物质[3]。

MVR蒸发浓缩技术基于MVR蒸发器原理。首先,通过前处理单元排除浮油、泥渣,再利用高能效蒸汽产生的二次蒸汽蒸发母液,得到蒸馏水和浓缩液,达到油水分离的效果。该工艺设备自动化程度高,对原料适应性强,但预处理系统复杂,占地较大,对工作人员要求高,而且多效蒸发器在材质选型上存在局限性。目前国内主流材质为钛材,其优点是防腐性能好,但进料时如未控制氟化物含量,氟离子聚积, 同样存在钛材腐蚀问题;另外,相对于碳钢、不锈钢等材质,钛材的改造、维修难度较大,零配件加工等费用也更高;其次,蒸汽品质不高,处理费用较高[4]。

针对现有废乳化液处理工艺产生污泥量较大、处理效果不理想、产品品质较低、无法有效实现废乳化液资源化回收的现状,本研究采用超滤+真空闪蒸的工艺去除废乳化液中的杂质、水分等,得到燃料油,实现废乳化液的回收再利用。

1 超滤+真空闪蒸工艺技术方案

超滤+真空闪蒸工艺中,超滤过程采用管式有机特种超滤膜,可适应废乳化液高油、高COD的特性。超滤膜以筛分为机理截留乳化油滴,并通过膜表面的特殊处理,强化废乳化液中的油滴聚结,超滤过程中不用添加药剂,便可有效去除大分子有机物,降低废水处理难度,同时回收乳化液中的废油,其浓度达到75%~85%,可作进一步提炼。

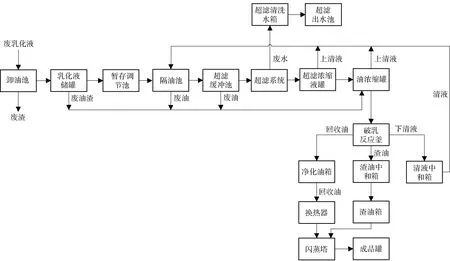

经超滤过程回收的废油仍含有15%~25%的水分,难以直接利用,因此采用真空闪蒸工艺对其进行进一步提炼。经过真空闪蒸,废油中的少量水分和油质快速分离,得到油质含量更高的燃料油,其中水分和沉淀物等杂质的含量小于1%。处理后得到的燃料油可作燃料使用,具有较高的使用价值,因而超滤+真空闪蒸工艺可达到废物资源化的效果。其工艺流程如图1所示。

图1 工艺流程图

1.1 预处理

废乳化液首先通过卸油池内的筛网过滤掉其中的颗粒物,随后进入废乳化液储罐暂存、静置、分层,随后输送至暂存调节池。根据来料情况,在暂存调节池内添加催化剂,降低乳化液的表面张力,从而加速乳化液在超滤阶段的破乳过程。

之后,废乳化液输送至隔油池内,在隔油池中经过充分的混合、静置、分层,去除其中的浮油及分散油,以防止大量浮油对超滤膜产生污染,同时去除部分COD。经过暂存隔油后的废乳化液输送至超滤缓冲池,超滤缓冲池是超滤系统的原液池。

1.2 超滤

废乳化液经隔油后进入超滤系统,在超滤系统中被破乳。超滤膜为超滤系统的核心部分,超滤膜孔径为0.02~0.1 μm,能够去除废乳化液中大部分油类物质。超滤膜采用错流过滤的方式,在一定的压差和紊流流动的条件下,废液中大于膜孔直径的大分子物质被截留,小分子物质则通过膜。乳化液经过超滤膜破乳后,油水在重力作用下自然分层。

利用超滤膜的亲水疏油特性,可减少膜堵塞情况的发生。需利用清洗剂、蒸汽对膜表面进行定期清洗,去除其上附着的污染物。

经超滤系统过滤后的废油输送至超滤浓缩液罐,作进一步静置分层,顶部废油及油泥渣被泵送至破乳反应釜。在温度90 ℃、常压条件下,往破乳反应釜内投加酸,实现浓缩液的彻底破乳,形成中性回收油。回收油、渣油、下清液分别进入各自的回调罐。在操作温度60 ℃、常压条件下,渣油被泵送至渣油中和箱,下清液被泵送至清液中和箱。加碱液调整pH值至中性后,渣油进入渣油箱,下清液回流至隔油池重新进入系统。回收油送至净化油箱,作为中间原料进一步提炼。

预处理及超滤系统的废乳化液处理效果见表1。通过表1可以看出,超滤装置对于SS、石油类物质、COD具有良好的去除效果,利于废油的下一步提炼。

表1 预处理及超滤系统主要污染物处理效果

超滤后产生的废水水质见表2。由表2可以看出,废水中COD值含量仍较高,需经过污水处理装置进一步处理。

表2 超滤出水水质

1.3 回收油真空闪蒸

渣油经过滤器过滤后与净化油一起送至真空闪蒸塔,闪蒸塔进料口设喷雾器,使原料进入闪蒸塔内迅速雾化,在塔内分布均匀。真空闪蒸塔工作压力为-0.099~-0.095 MPa,工作温度为60~80 ℃。利用水分在负压条件下沸点降低的特点,回收油中的水分,而少量杂质由塔顶脱出。真空闪蒸塔能够迅速将油、水彻底分离,提高脱水效率,在塔底得到燃料油产品。

压力的突然降低使液体温度高于泡点,导致液体发生部分汽化,汽液混合物在分相罐中分离。闪蒸过程极大程度地降低了物料的受热温度,同时使物料始终处于流动状态。

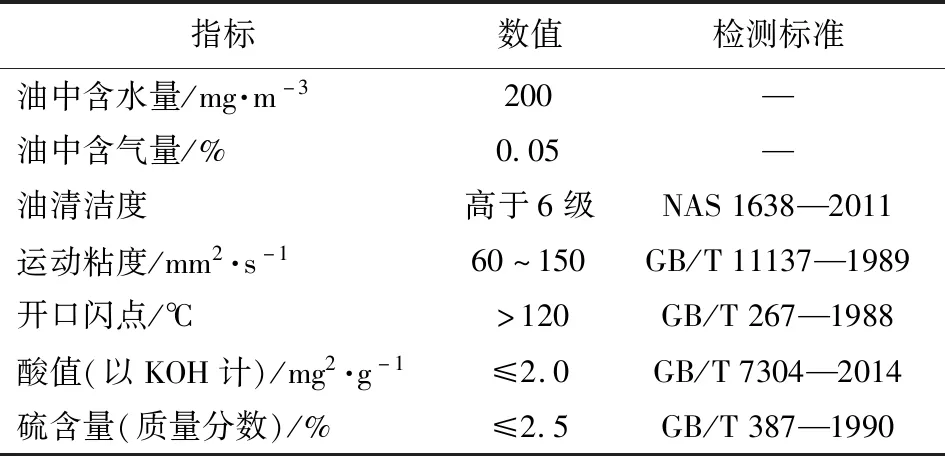

超滤后的废油经过真空闪蒸工艺去除其中的水分、杂质后,可以制备燃料油,产品指标见表3。由表3可以看出,油的含水率较低,各项指标均较好。

表3 产品品质

2 工艺影响因素分析

2.1 原料物性对超滤系统的影响

目前处理乳化液的超滤膜有板式超滤膜、中空纤维膜、管式超滤膜和卷式超滤膜。其中,管式超滤膜具有单位膜面积多、占地面积小、管理方便等优点[5-6]。

由于废乳化液来源广泛,成分复杂,COD数值由几万到几十万不等,在生产过程中,超滤膜因其多孔特性,易受物料中微粒、胶粒、大分子油质的作用影响,膜表面或膜孔内吸附杂质、堵塞,导致膜的流动通量降低。

超滤系统的生产能力主要受废乳化液原料中COD含量影响(图2)。由图2可知,当COD为100 000 mg/L时,出水通量可以达到约60 L/(m2·h);随着COD值的增加,出水通量不断下降;当COD通量达到200 000 mg/L时,出水通量约为38 L/(m2·h),下降幅度达到37%。由此可以看出,COD对系统超滤系统生产效率的影响非常大。

图2乳化液COD值对超滤膜出水通量的影响

2.2 操作压力对超滤系统的影响

当其他条件不变,压力0.1~0.45 MPa时,超滤膜通量随超滤系统操作压力增加而增加;当操作压力增加到0.3 MPa之后,由于浓差极化效应,膜表面出现凝胶层,出水通量增速下降;当操作压力达到0.45 MPa之后,膜通量几乎不再受压力影响,出水通量达到最大值。

2.3 操作温度对超滤系统的影响

操作温度主要通过改变物料粘度来影响超滤膜的通量。温度升高,废乳化液中分子扩散加剧,废乳化液粘度降低,超滤膜的通量相应提高;当操作温度超过45 ℃,废乳化液粘度增长幅度大幅下降,且需额外消耗能量升温,因此生产过程中控制物料温度在25~45 ℃,可以提高超滤系统生产效率。

2.4 真空度对真空闪蒸系统的影响

温度过高可能会改变回收油的特性,并且会增加能耗,因此采用真空闪蒸技术,在设备材质允许范围内,适当提高真空度,使回收油中的水分在较低温度下蒸发,提高脱水效率,避免高温破坏回收油的性质,降低能耗和风险。

3 运行成本分析

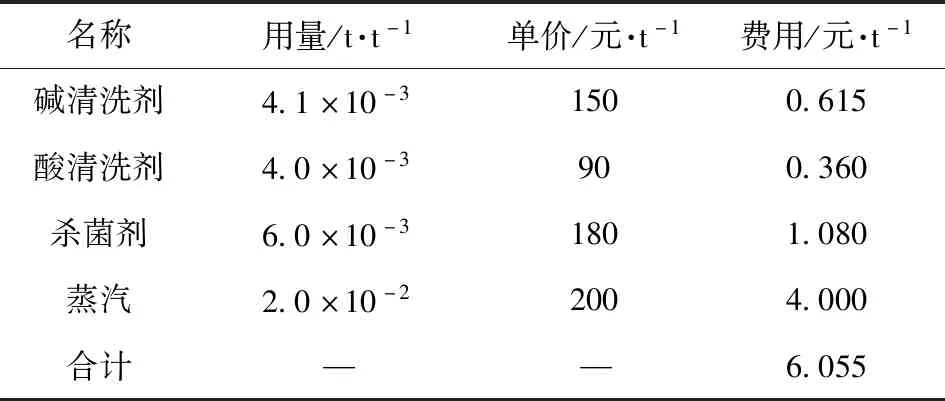

超滤+真空闪蒸生产过程的消耗主要包括膜清洗所用的杀菌剂、清洗剂,超滤系统的超滤膜定期更换,超滤膜清洗所用的自来水,超滤膜清洗、真空闪蒸所使用的低压蒸汽等。其中,处理每吨废乳化液消耗的药剂、蒸汽见表4。

表4 药剂及蒸汽消耗

超滤膜使用寿命为1年,按照年处理10 000 t废乳化液的规模,每年超滤膜使用量为80根,按10 000元/根计算,则处理每吨废液超滤膜费用为80元。

处理每吨废乳化液耗水0.018 m3,按水价格4元/m3计算,耗水费用为0.072元。

处理每吨废乳化液耗电33.6 kW·h,按电价0.8元/kW·h计算,则电费为26.88元。

因此,每吨废乳化液处理成本为113.007元。生产成本主要集中在超滤膜定期更换以及电耗。处置成本较低,与目前市场上每吨废乳化液处理费用2 000~3 000元相比,本工艺具有良好的经济效益。

4 结束语

综上所述,相对于现有其他废乳化液处置方法,采用超滤+真空闪蒸法处理废乳化液具有处置成本低、不额外产生大量废物、产品品质高等优点,废乳化液经资源化回收后,可制备燃料油,具有较高的使用价值。

在实际生产过程中,在控制好来料检测、来料预处理、操作温度、操作压力的前提下,可以实现自动化生产,减少操作人员工作强度,实现无人值守。因此本工艺具有良好的经济效益和可操作性,适用于工业化生产。