工业硅冶炼烟气脱硫生产实践

王忠顺 吕 钧 乐绍明

(芒市永隆铁合金有限公司, 云南 德宏 678400)

0 前言

2010年,芒市永隆铁合金有限公司(以下简称“永隆”)新建4条15 000 kVA工业硅生产线,主工艺由备料、电炉熔炼、浇铸、产品破碎包装等工序组成,冶炼烟气经表冷器-旋风除尘器-高温布袋除尘处理后从烟囱排放。2011年,4条生产线陆续建设完成,验收后转入生产,尾气满足当时的《工业炉窑大气污染物排放标准》 (GB 9078—1996)、《大气污染物综合排放标准》 (GB 16297—1996)排放要求。

截止目前,我国的产业政策没有对工业硅行业的相关污染物排放进行单独规定。工业硅行业污染物排放指标完全按照铁合金行业的标准执行。2012年,新标准《铁合金工业污染物排放标准》(GB 28666—2012)发布,该标准要求的现有企业大气污染物浓度限值并不包含烟气的硫、硝排放指标。工业硅生产烟气的硫、硝排放指标,主要按照企业所在地方大气污染物排放标准执行。如果企业所在地无地方标准,则参考《大气污染物排放标准》(GB 16297—1996)执行。

2019年7月,生态环境部、国家发改委等四部委联合发布《工业炉窑大气污染综合治理方案》,要求加强工业炉窑大气污染综合治理,重点区域(京津冀及周边地区、长三角地区、汾渭平原)的颗粒物、二氧化硫、氮氧化物排放限值分别不高于30 mg/m3、200 mg/m3、300 mg/m3;之后云南省生态环境厅、德宏州生态环监局陆续发布《云南省环境污染防治工作领导小组办公室关于印发云南省2019年大气、水主要污染物省级重点减排项目的函》和《关于加快推进全州硅冶炼企业脱硫建设及除尘改造工作的通知》。

基于上述背景,为了使二氧化硫、氮氧化物、粉尘等污染物排放均满足现行国家及地方大气污染物排放标准,2019年底,永隆对4条工业硅生产线进行烟气脱硫改造,要求颗粒物、二氧化硫、氮氧化物排放限值分别不高于50 mg/m3、550 mg/m3、240 mg/m3,且综合脱硫效率达到60%以上。

1 工业硅冶炼工艺概述

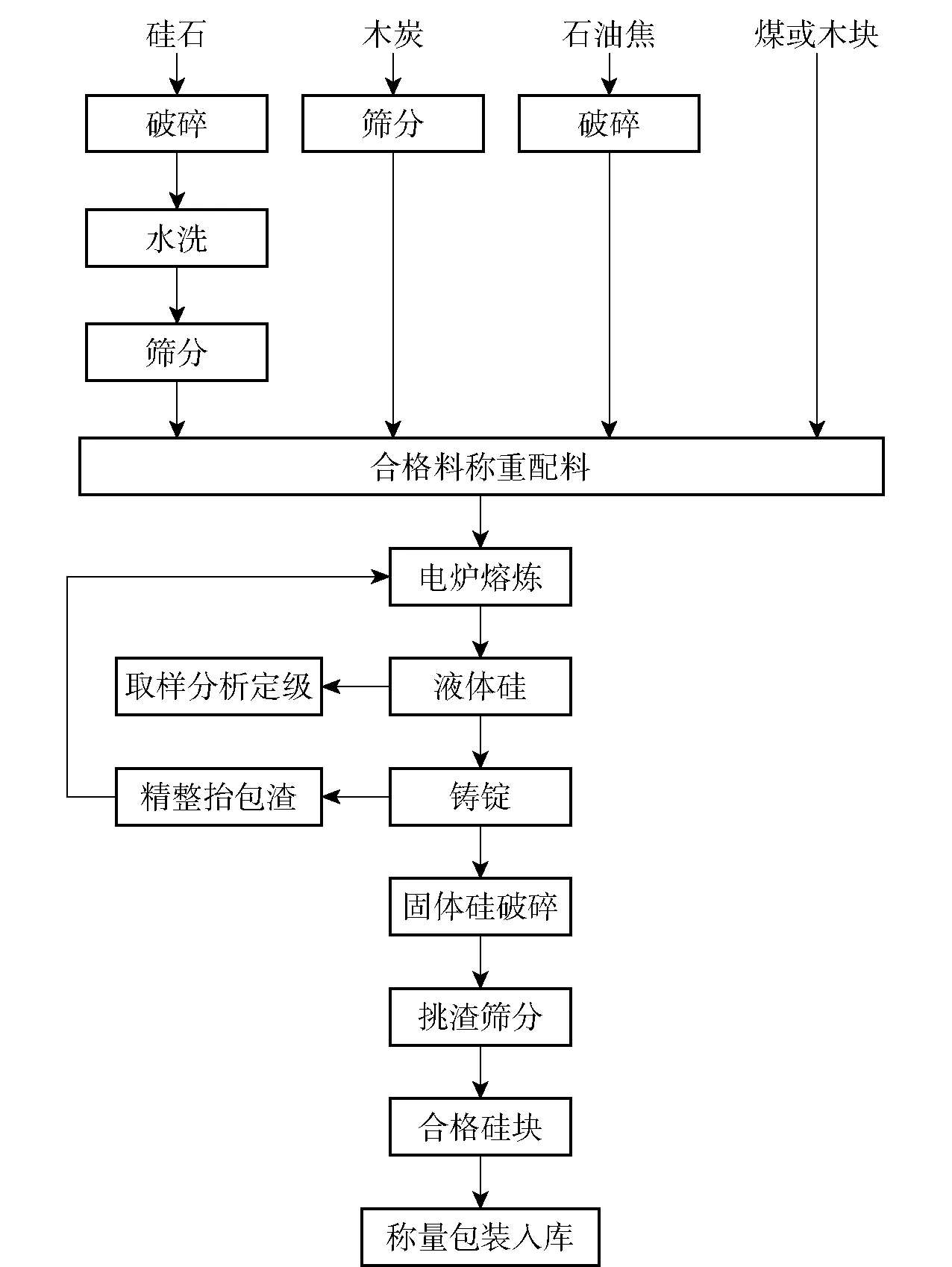

工业硅冶炼以硅石、石油焦、洗精煤、机制炭和少量木炭为原料,通过矮烟罩半封闭型15 000 kVA矿热电炉(共4条线),采用电热法生产工业硅。主工艺流程为:原料准备→洗矿→配料→加料→熔炼→精炼出炉→浇铸→精整→破碎→包装入库。精洗煤、木炭、石油焦满足入炉要求后送入各自料仓;硅石经破碎、水洗、筛分后由皮带输送机送入料仓。合格原料按工艺配比要求进行配料,同时配入一定量的木炭,混合后加入半封闭式矿热电炉。电能由变压器经三电极导入炉内,产生电弧热和电阻热,硅石得以还原成工业硅。在冶炼过程中,电极应平稳地埋入炉料中,使气体均匀从整个料面逸出。混匀的炉料随料面的缓慢下降而小批量地加入炉内,使炉内料面保持一定高度,在电极周围形成平圆锥体形状。炉内还原产生的硅水存到一定量后,用烧穿器打开炉眼,放出硅水及炉渣,同时从包底吹入氧气进行精炼,之后在锭模中浇铸。硅锭经冷却、初碎后,用轨道平板车运往成品车间,经精整、包装、分级后入库;炉渣经自然冷却后作为水泥生产原料外售。典型的工业硅生工艺流程如图1所示。

图1 典型工业硅生产工艺流程

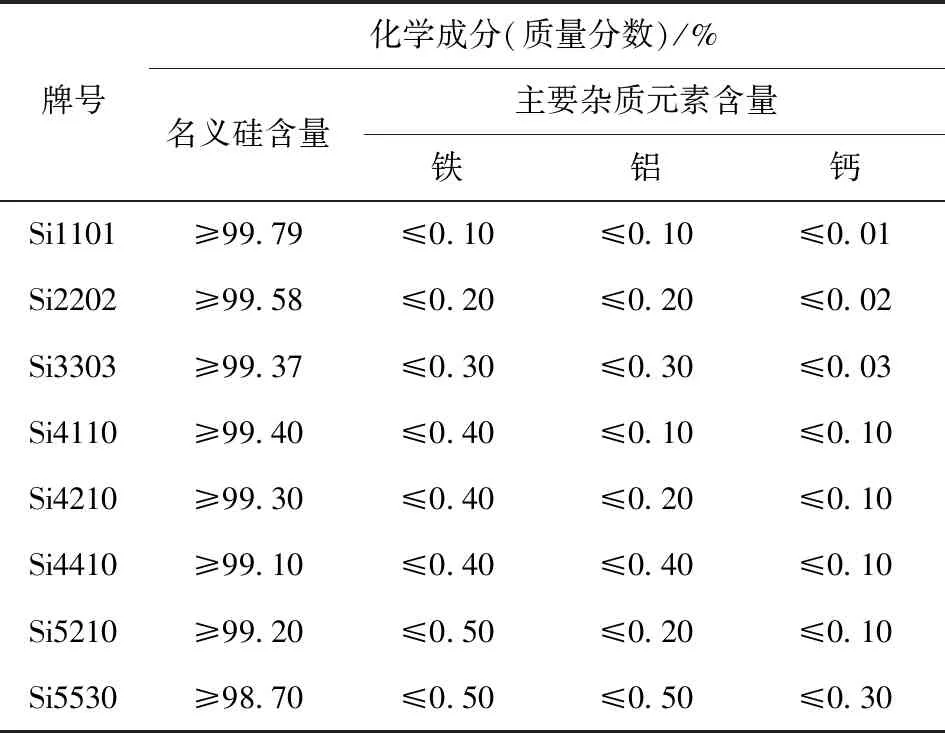

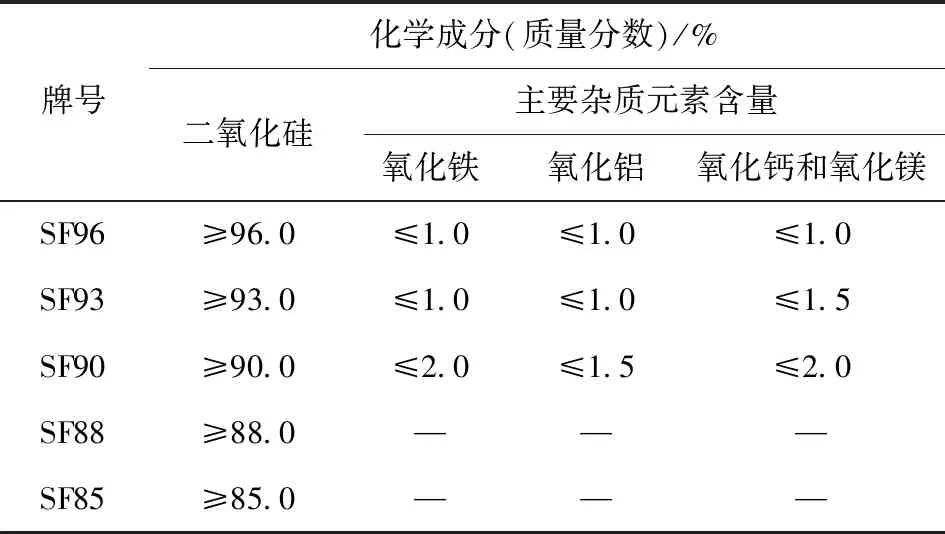

脱硫改造前,硅冶炼烟气经除尘系统除尘后排放,即烟气经电炉上方矮烟罩进入排尘烟道,经冷却器降温后进入旋风除尘器除去大颗粒粉尘,然后进入高温布袋除尘器,最后达标排放。备料工序产生的粉尘,经集气罩收集后通过管道引入除尘器;出硅、浇铸产生的烟气一并引入电炉烟气收尘系统进行处理。产品(金属硅)破碎产生的粉尘,经旋风除尘器和布袋除尘器回收金属硅尘后达标排放。表冷器、旋风除尘器收下的烟尘与高温布袋除尘器收集的尘灰(微硅粉)作为副产品出售,产品破碎除尘系统产生的粉尘(金属硅粉)与产品金属硅一起出售。产品金属硅满足《工业硅》 (GB/T 2881—2014)的性能要求,其化学成分见表1;副产品微硅粉满足《电炉回收二氧化硅微粉》(GB/T 21236—2007)的性能要求,其化学成分见表2。

表1 工业硅产品的化学成分(GB/T 2881—2014)

表2 微硅粉产品的化学成分(GB/T 21236—2007)

2 硅冶炼烟气脱硫改造

2.1 脱硫改造工艺

永隆的4条工业硅生产线在改造之前设布袋除尘器回收副产品微硅粉,烟气通过各自除尘器顶部的排气筒排放。2019年底,永隆对4条工业硅生产线进行烟气脱硫改造,将现有正压操作布袋除尘器出口烟气分别引出,用4台脱硫风机提高烟气压力、抵偿脱硫系统烟气阻力,原除尘风机正常使用。因此,永隆的4条工业硅生产线的除尘系统、脱硫系统均为正压操作,各自配备风机。目前,脱硫装置已经运行一年多,系统稳定,烟气压力匹配良好。

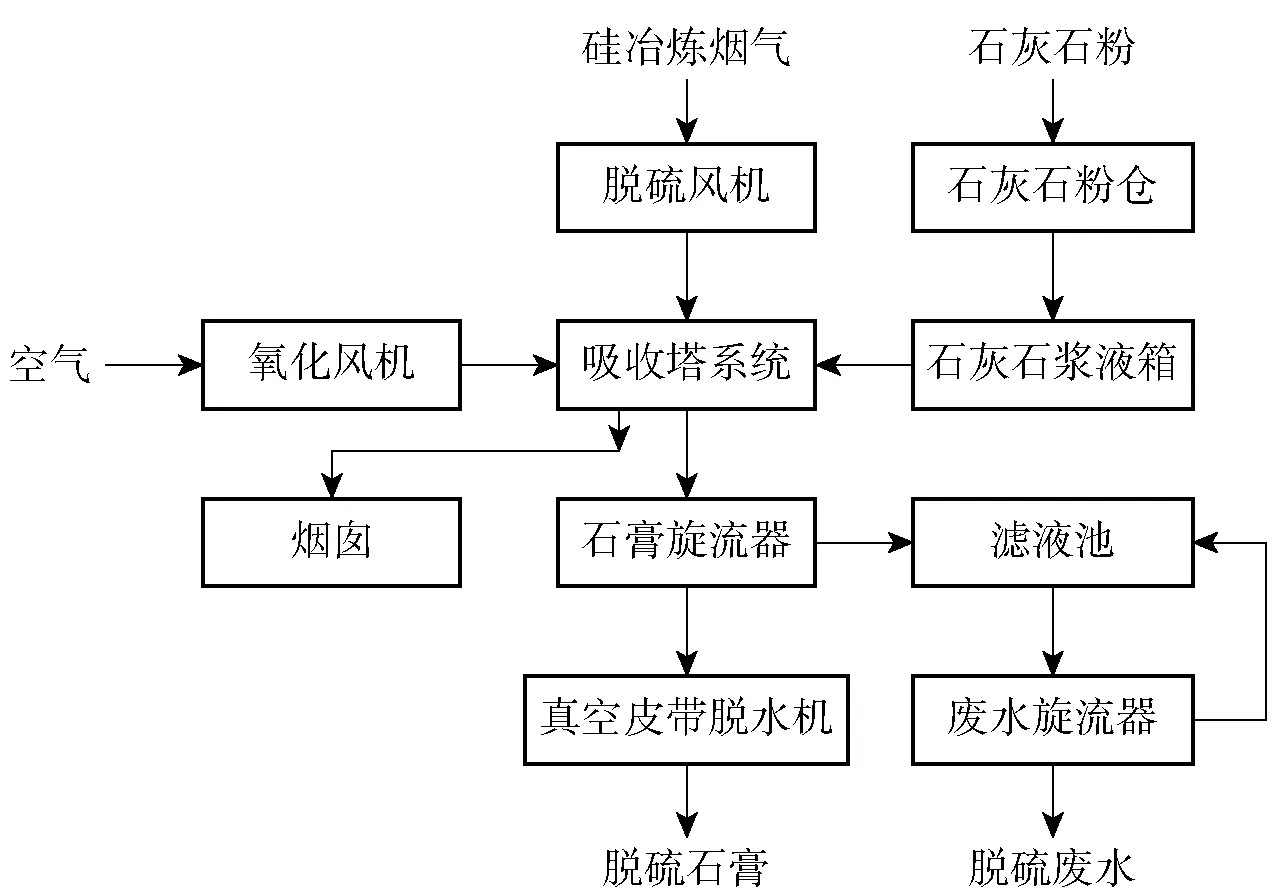

为控制造价,脱硫装置采用典型两炉一塔的配置,新建两座吸收塔,每座吸收塔处理两条生产线的烟气,脱硫后的两股净烟气汇合到一座60 m高的烟囱排放至大气。脱硫采用石灰石-石膏工艺,主要由烟气系统、SO2吸收系统、石灰石浆液制备和储存系统、石膏脱水系统、工艺水、压缩空气等系统组成[1-2]。脱硫系统工艺流程如图2所示。其中,SO2吸收系统、石灰石浆液制备和储存系统、石膏脱水系统是脱硫系统的核心。

图2 脱硫系统工艺流程框图

2.1.1 SO2吸收系统

从布袋除尘器出来的烟气SO2浓度约为1 300 mg/Nm3,最高不超过2 000 mg/Nm3,采用一级脱硫吸收塔即可满足去除烟气中SO2的要求。烟气经过脱硫风机进入吸收塔后,90°折向朝上流动,与自喷淋层而下的浆液进行接触,因液气比较大,烟气中的SO2被吸收浆液洗涤,并与浆液中的CaCO3发生化学反应[3],生成CaSO3·1/2H2O,接着在吸收塔内部被氧化成CaSO4·2H2O,从浆液中析出结晶。系统向吸收塔内连续补充新鲜CaCO3浆液,同时连续外排一定量的CaSO4·2H2O浆液。

1) 吸收塔的循环系统配3台循环泵,每台循环泵与喷淋层上升管道系统相连接,从而保证吸收塔内200%以上的吸收浆液覆盖率。运行的循环泵数量根据吸收浆液流量来选定,以达到既定的吸收效率[4],同时可根据实际运行时烟气流量、SO2浓度的变化调整运行循环泵台数。

2) 吸收塔喷淋层上部布置一级折流板除雾器和一级管式除尘器,用以脱除烟气中烟尘和气流中夹带的雾滴。处理后烟气通过60 m烟囱排向大气。

3) 吸收塔浆液和管式除尘器在线冲洗水流入吸收塔底部,即吸收塔浆液池。通过吸收塔浆液池上3台侧入式搅拌器的搅拌,浆液池中的固体颗粒保持悬浮状态。吸收塔底部的强制氧化喷枪为吸收塔提供氧化空气,把脱硫反应生成的CaSO3·1/2H2O氧化为CaSO4·2H2O,并生成石膏晶体[5]。2套脱硫装置的2座吸收塔共配置3台相同规格的氧化风机(2运1备)以及配套的风道、氧化空气喷枪等。空气喷管设于搅拌器前侧,喷入的空气被搅拌器推动的浆液搅碎成细小的气泡,并随着浆液的流动,均匀地分散于浆液之中。

2.1.2 石灰石浆液制备和储存系统

石灰石粉由罐车运输至脱硫区,通过气力输送至钢制石灰石粉仓内,再由星形给料机、称重给料机送至石灰石浆液箱。石灰石粉和工艺水在石灰石浆液箱内混合,制成含固量约25%的石灰石浆液。新鲜石灰石浆液被泵送入吸收塔,补充的石灰石浆液量由吸收塔塔内浆液的pH值控制。

2.1.3 石膏脱水系统

石膏脱水系统包括石膏旋流器、真空皮带脱水机、废水旋流器。

1) 吸收塔排出的石膏浆液进入石膏旋流器分级,旋流器底流浓度50%左右的浓浆液流至真空皮带脱水机。旋流器顶溢流的固含量约5%的浆液送至滤液池。

2) 真空皮带脱水机系统包括1台真空皮带脱水机、2台水环式真空泵、1台气液分离器。浓石膏浆液从石膏旋流器底流自流到真空皮带脱水机过滤面上,经真空脱水、洗涤后,石膏卸入石膏堆料间。脱水机的滤液经气液分离器后,流入滤液池中。

3) 设1台废水旋流器,从滤液中分离出脱硫废水,将旋流器溢流的含尘废水集中储存到废水箱,送至区域外处置。

2.2 脱硫系统改造后运行指标

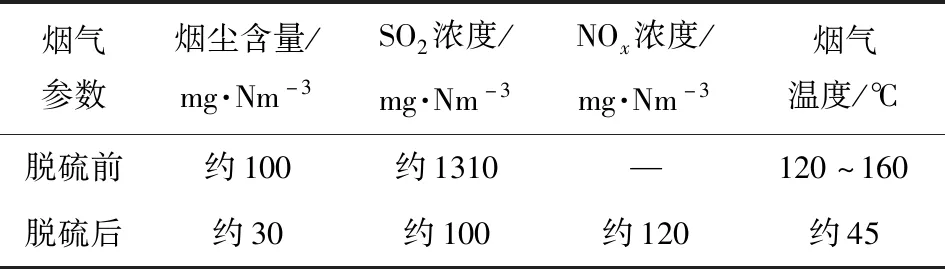

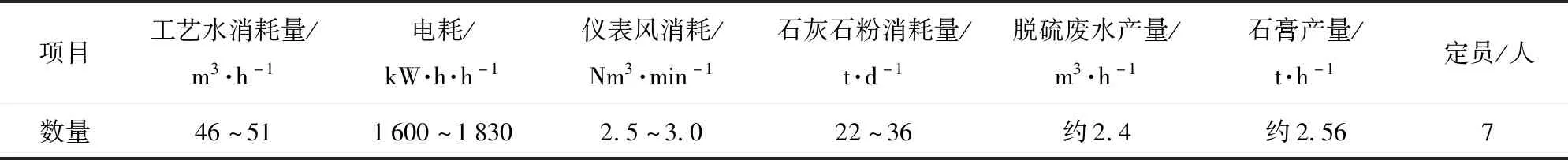

脱硫系统改造前后的主要烟气参数见表3,改造后的脱硫系统的主要消耗和产出见表4。

表3 脱硫系统改造前后的主要烟气参数

表4 脱硫系统(两套)主要消耗和产出

由表3可知,脱硫系统改造后,尾气中二氧化硫排放浓度和氮氧化物排放浓度均小于150 mg/Nm3,优于重点区域污染物排放要求;粉尘排放浓度小于50 mg/Nm3,达到国家及地方污染排放标准要求。根据表4核算,本次改造布袋除尘器、增加脱硫装置后,折合每吨金属硅增加生产成本约360元。

3 结束语

芒市永隆铁合金有限公司作为云南德宏州最大的工业硅生产企业,本次环保改造的完成促进了德宏地区的生态环境改善,对地区的工业硅生产企业起了良好的示范作用;在推进硫、硝、尘排放治理进程的同时,也为工业硅行业污染物排放标准的制定提供数据支撑。