三维数字化工厂技术在石油企业中的应用

张 江,高玉山,寇肃钰

(中国石油天然气股份有限公司长庆油田分公司基建工程部 陕西 西安 710018)

1 引言

石油企业为国家经济社会发展和国防建设提供能源动力,一直都处于优先发展的地位。近年来,为了进一步提升我国石油企业在国际上的竞争力,国家大力倡导在石油企业中应用智能制造技术进一步提升产能,争取将先进的技术贯穿到石油企业的工厂设计、工位建造、产品生产交付等环节,通过技术的持续进步打通各个环节之间的壁垒,从而实现全产业链智能化水平的提升[1]。随着信息技术的发展,基于计算机三维建模和大数据超强运算能力的数字化工厂技术逐渐发展起来,打造数字化工厂成为了各级各类石油企业向智能制造转型的关键。

2 三维数字化工厂的基本概念

工厂数字化是当前一段时间实体产业数字化组织与管理的一种有效手段,主要是通过以计算机、互联网、大数据分析为代表的各种信息技术,对物理工厂的加工、制造、生产、交付、验收等环节和流程进行虚拟重构,给管理者和使用者一种直观的感受,能够对工厂进行全方位的高效掌握。三维数字化工厂是利用三维可视技术打造全比例的数字化工厂,将工厂建设生产各个环节进行多角度在线监管,实现整个工厂全寿命周期的数字化管理[2-3]。

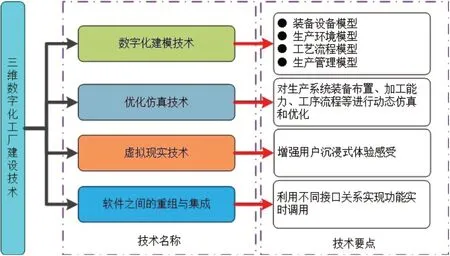

进行三维数字化工厂建设,涉及的主要技术包括数字化建模技术、优化仿真技术、虚拟现实技术和软件之间的重组与集成技术等,具体见图1。

图1 三维数字化工厂建设主要技术

图1 中,数字化建模技术主要是将各种装备设备进行一定比例的缩放,并依据实际性能指标参数在计算机中实现,同时将生产环节考虑在内。对于个别对工作环境有一定要求的设备,比如对空调温湿度和洁净度等级有要求的设备,需要在建模过程中考虑到设备与环境之间的相互影响,将环境参数调到最优确保设备能够可靠稳定运行。对于按照流水线工作的设备需要将工艺流程考虑在内,注意区分不同设备或者不同工序中的设备的投入时间先后关系,进行数字化建模时不能打乱时间顺序,避免出现相互矛盾的情景,对于一些管理工作在其中发挥积极促进作用的施工工序,需要将生产管理过程进行建模,在不同设备或者不同工艺流程中加入不同的管理模式,将管理效益对生产率的促进作用进行体现。优化仿真技术主要是指对不同时间点投入的设备、对不同的工序之间的衔接以及对于不同工作流程中的管理效益进行在线调整,根据生产目标和工作计划及时调整不同设备投入时间,减少设备待机等待时间,或者紧凑工序之间的衔接,避免出现相互等待的状态出现,从时间优先级的层面提高工作效率。虚拟现实技术主要是基于各种传感器和人体穿戴式感知设备对工作环境和设备状态进行实时感知,对工作状态进行在线监控,同时增强沉浸式体验感,获得一线工作的真实感受,便于对设备进行远程指挥控制和对工序进行远程启停操作。软件之间的重组与集成主要是需要对不同设备之间的接口关系进行协调,或者对不同工序的开始时间进行在线记录,保证对设备的调用符合工序操作流程的要求,避免资源浪费。

3 基于三维数字化技术的石油企业工厂交付建设实现

基于三维数字化技术构建石油企业数字化工厂,达到建设、交付、使用、运维等相关维度信息和数据的集成共享,是具有创新意义的举动,需要以静态文档数据、动态监控数据和架构化生产数据作为信息支撑。基于三维数字化技术实现石油企业工厂交付建设的基本思路如下。

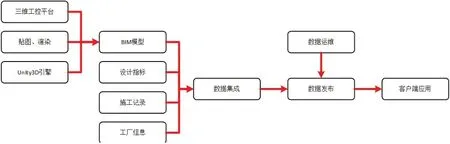

3.1 数字化工厂交付建设实现的技术路线

基于数字化建模技术、优化仿真技术、虚拟现实技术和软件之间的重组与集成技术等进行数字化工厂交付建设实现,需要将设计数据与BIM模型相融合,通过统一的编码规则实现设计指标、BIM模型、施工记录、工厂信息的无缝关联,同时该系统需要具备全寿命周期的数据分布与运维能力。具体来说,数字化工厂交付建设实现的技术路线主要包括以下几方面,见图2。

图2 数字化工厂交付建设实现的技术路线

3.2 数字化工厂交付建设系统架构

数字化工厂交付建设系统主要采用多级串联式结构进行实现。平台连入相应的设备,以及现场人员、材料、设备等信息,通过工业互联适配接口,基于各管理系统建立平台的IaaS层(基础层),依托DaaS层(数据层)的RAY_DMT大数据平台和自有的数据抽提组件,植入业务规则、专用算法、行业模型等信息后,将数据进行归集整理,提供至PaaS层(平台层),PaaS层包含入口服务、数字孪生服务、业务流编排、过程资产沉淀、行业知识管理、生态能力聚合,实现业务应用快速组合和业务编排,再推送至SaaS层(软件层),基于Ray_BDV大数据可视化平台构建前端的应用功能,包含资产监控、运行监控、安全应急、资产设备、培训考试等能力,并应用到现场。数字化工厂交付建设系统架构见图3。

图3 数字化工厂交付建设系统基础架构

3.3 数字化工厂交付建设系统功能层级划分

数字化工厂交付建设系统主要包括设备级功能、车间级功能、工厂级功能3部分,各部分具备不同的功能。

具体来说,设备级功能侧重于各种仪器设备的原理讲解、拆装示范、运行状态模拟及控制。为了实现这类功能,需要对系统组成设备进行高精度建模,重点是对设备的参数性能、运行原理进行精确模拟,结合实际工作场景进行运行状态监控。同时将动态监控信息与设备固有原理性质联系起来,基于原理与进行设备在线工况模拟,这样才能方便工作人员实时检查设备工作状态,并且基于数字化工厂交付建设系统开展设备工作原理培训,便于员工深入了解掌握,能够起到沉浸式培训的效果。

车间级功能主要是体现设备的接口关系和资源的动态流动,需要在所有单个设备的基础上组成分系统,建立各个分系统之间的关联关系,通过相互之间的拓扑结构表明上下游生产数据的动态流动,同时辅助以各种能源供应、数据流流动等信息,展示系统各个车间之间的工作关系及能量消耗情况。将产品检验化验信息及生产计划的更新嵌入分系统关联接口之间,通过不同工序的时间序列衔接,表明整个工厂产品流水线生产的动态过程。这一级别的功能需要对大容量数据库进行在线支持,分系统实时调用单个设备的性能参数,同时所有的生产流水更新按照时间序列进行,这些都需要对大数据进行在线读取,数据库的建设需要满足实时数据传输、大容量数据存储的功能。

工厂级功能主要关注某型产品生产过程中所产生的数据有效整理水平,同时辅助以全厂工位信息的三维演示和总体信息的在线支持。与以往纸质化图表的展示效果不同,工厂级功能需要将全厂所有型号的设备生产制造串联起来,能够分类别查询。对于单类产品的生产过程,除了基于车间级功能标识清楚其制造过程之外,工厂级功能更多地关注产品市场的整体变化情况,通过大数据预测功能显示整个产品上下游产业链的动态变化,同时对工厂生产能力进行实时统计,便于生产管理者做出正确的决策。

4 结论

三维数字化工厂技术对于石油企业的交付和建设过程意义重大。首先,它提供了动态演示功能,能够实时在线显示整个企业的生产过程以及其中的原理性知识;其次,它能够进行辅助教学和培训,能够提供形象化的演示,便于新员工培训和生产过程的运维;最后,它为企业科学决策提供了支撑,能够基于结构化的资产和资源流动管理体系,预测全产业链的资源流动情况,确保企业管理者及时掌握最新的市场变化。本文中,作者分析了三维数字化工程的基本概念,指出三维数字化工程建设主要涉及到数字化建模技术、优化仿真技术、虚拟现实技术和软件之间的重组与集成技术等,对这些技术进行了概述性分析,在此基础上从技术路线、基本架构和功能层级划分等角度分析了三维数字化石油企业工厂交付建设的实现途径。将来,可以围绕物联网和5G通信技术对数字化工厂技术进行有效地扩展,以扩大其适用范围。