隧道路面铺装温拌耐久性沥青混合料性能分析

李伟治

(广东交科检测有限公司,广州 510550)

0 引言

热拌、温拌和冷拌是沥青混合料的三种拌和方法。热拌沥青混合料的性能更好,已被广泛使用,但在施工过程中会产生较多有害气体。冷拌沥青混合料大大降低了施工温度,环境效益良好,但混合料耐久性能仍难以保证。温拌沥青混合料的拌和温度处于热拌与冷拌之间,保障了沥青混合料的路用性能,降低了施工温度,减少了沥青烟等有害气体的排放,具有较好的社会效益,得到了越来越多的应用。尤其是在密封、潮湿的隧道路面铺装环境下使用温拌技术,不仅有效改善了施工人员的作业环境,还降低了施工成本。本文以温拌技术为对象,对隧道铺装温拌、耐久性沥青混合料的性能及应用效果进行分析。

1 混合料配合比设计

1.1 集料、填料及稳定剂

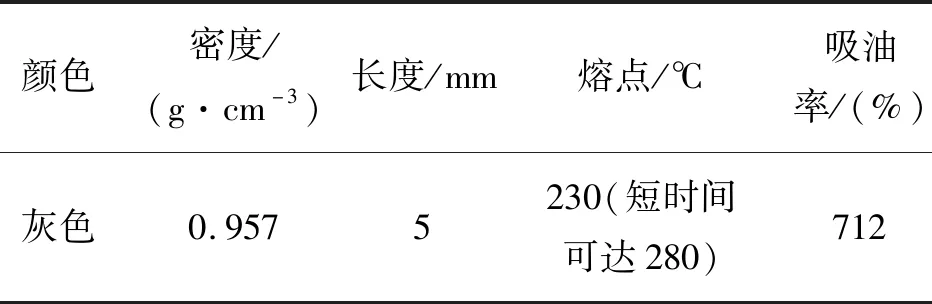

采用性能优良、规格良好的辉绿岩粗集料、石灰岩机制砂、石灰岩矿粉。采用木质素纤维稳定剂,性能指标见表1。相关材料均满足规范要求。

表1 木质素纤维性能指标

1.2 温拌剂

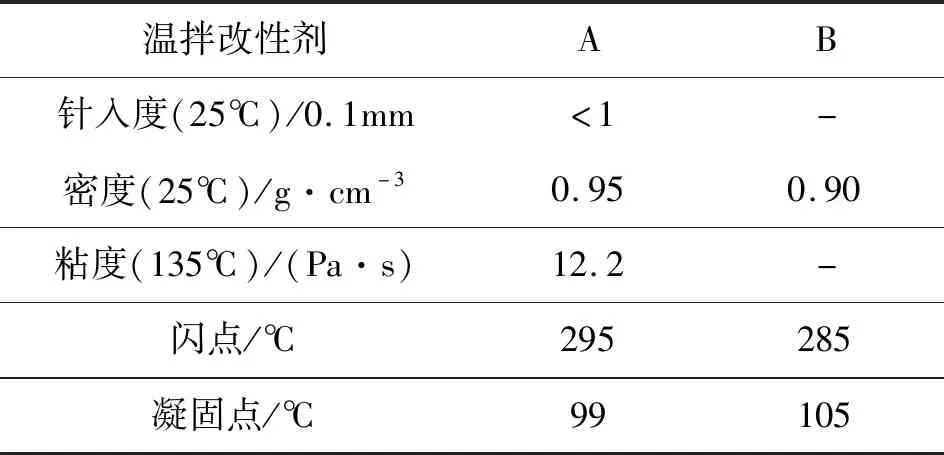

温拌改性剂A是一种芳香烃,为白色球状颗粒,在多个实体工程应用效果良好;温拌改性剂B是一种白色固体,为聚烯烃类物质。温拌剂的基本物质指标见表2。根据厂家建议,温拌剂的掺量为沥青质量的3%。

表2 温拌剂的物理指标

1.3 温拌改性沥青

足量的SBS改性沥青加热到流动状态,分为三部分,一部分用作对照组;另一部分加入质量分数为3%的温拌剂A,并用搅拌机以2 000~2 500rpm/min的搅拌速度搅拌约15min,制备温拌改性沥青A;最后一部分加入3%温拌改性剂B,与温拌改性沥青A制备方法相同。三种改性沥青的测试结果见表3。

从表3数据可以看出,温拌剂A使改性沥青的针入度降低了24%,温拌剂B使改性沥青的针入度降低了16%。加入温拌剂A或B可以增加SBS改性沥青的软化点,分别提高改性沥青的车辙因子1.3倍和0.5倍,提高了改性沥青的抗高温变形能力。温拌剂对改善改性沥青的低温效果不明显。加入温拌剂A或B可以改善SBS改性沥青的粘度、韧性、粘弹性,其中温拌剂A的作用更为明显。

表3 改性沥青性能指标

两种温拌剂均可提高SBS改性沥青的60℃动力粘度,降低135℃的运动粘度,能够确保沥青混合料易于施工并改善沥青的高温性能。研究表明,60℃的动力粘度与沥青混合料的高温性能相关,135℃运动粘度与施工和易性有关,135℃下的运动粘度大于3.0MPa时,施工较困难。加入温拌剂A,SBS改性沥青在60℃时的动力粘度增加41%,在135℃时的运动粘度降低60%;温拌剂B的添加使SBS改性沥青在60℃下的动态粘度提高20%,而在135℃下的运动粘度降低40%。

结合高温、低温和抗老化性能,温拌剂A在改善SBS改性沥青方面具有更好的效果,因此本文选择温拌剂A。

1.4 沥青混合料配合比设计

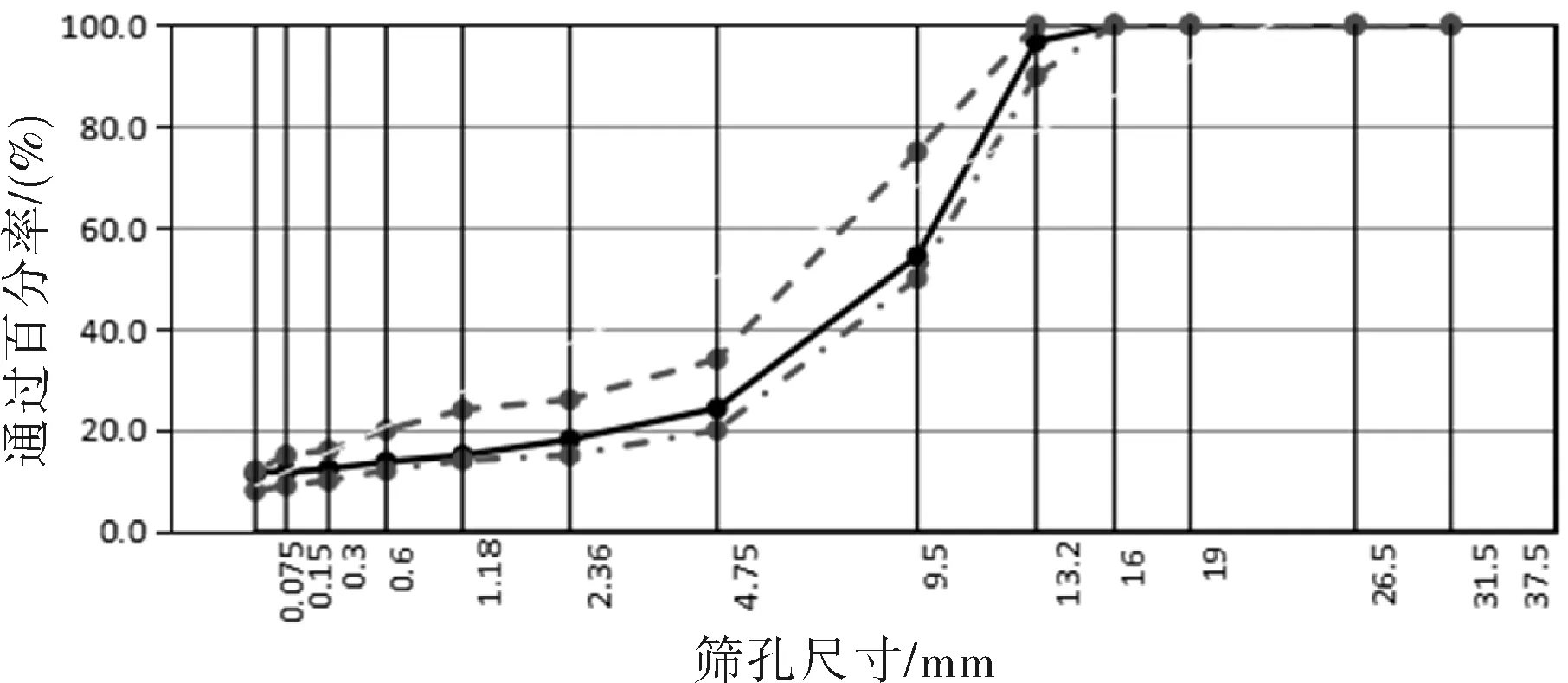

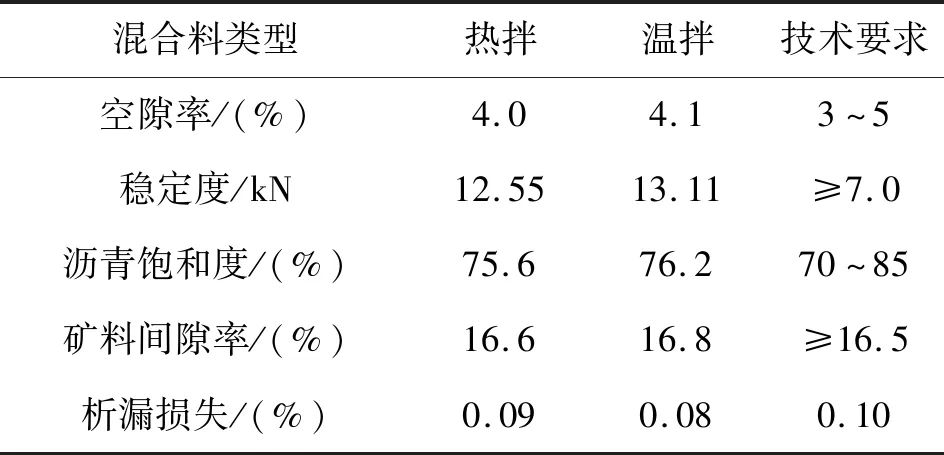

作为磨耗层,沥青混合料选择增强型骨架矿料级配,最大公称粒径选择9.5mm,8.0mm筛孔的通过率为55%,关键筛孔2.36mm的通过率为26.3%,级配曲线如图1所示,沥青含量为5.6%,纤维含量为0.3%。热拌沥青混合料时先投入粗、细集料,再投入纤维,拌合15s,最后投入沥青拌合45s,拌合温度为175℃。温拌沥青混合料先投入集料,再投入纤维和温拌剂,拌合20s,最后投入沥青拌合45s,拌合温度为150℃。成型试件并测试相关指标,见表4。

图1 矿料合成级配曲线

表4 马歇尔试验结果

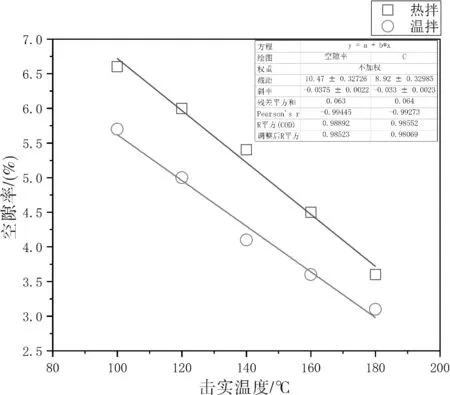

2 沥青混合料拌和及压实温度

通常,粘-温曲线适合于确定基质沥青混合料的拌和温度,对改性沥青混合料的适用性较差。由曲线确定的改性沥青混合料的混合压实温度较高,对沥青混合料的性能不利。为此,本文基于体积法确定沥青混合料的拌和与压实温度。首先建立温度-空隙关系的回归曲线,并通过该曲线确定沥青混合料的压实温度,试验结果如图2所示。根据拟合曲线计算拌和与压实的温度,拌和温度按照大于压实温度10℃计算(表5)。

图2 不同温度下的空隙率

表5 不同混合料的计算压实及拌和温度

从以上图表可看出,随着压实温度的提高,试件的空隙率逐渐降低,这是因为温度的升高增加了沥青混合料的流动性,降低了沥青流动所需要的温度,这有助于粘附沥青的集料之间的滑移,使得沥青混合料获得了更好的流动性,在相同的压实功下温拌沥青混合料获得更加密实的结构。沥青混合料压实温度与空隙率指标呈线性相关,R2在0.98以上。温拌比热拌沥青混合料压实温度减低26℃,温拌技术降温效果显著。

3 沥青混合料路用性能

3.1 高温性能

分别在60℃和70℃下进行车辙试验,测试结果如图3所示。改性沥青混合料的动稳定度大于规范要求的6 000次/mm(60℃),大于规范要求的3 000次/mm(70℃),具有更好的抗永久变形能力。温拌沥青混合料在60℃和70℃下的耐高温性比热拌沥青混合料分别高16%和9.5%,表明温拌沥青混合料可以在一定程度上发挥作用。改善高温混合性能,这与60℃下热拌沥青的较高粘度有关。从60℃升高到70℃时的车辙试验结果分析看出,混合料的高温性能对温度特别敏感。非高温区域的混合料设计可采用60℃的稳定度,高温区域应考虑70℃的稳定度。

图3 车辙试验结果

3.2 低温性能

采用-10℃低温弯曲小梁试验评价低温性能,各测试5次,取平均值,试验结果见表6。可以看出,热拌、温拌沥青混合料低温抗裂性能相当,变异系数较小,抗裂性能良好。

表6 低温弯曲试验结果

3.3 抗水损害性能

采用浸水马歇尔试验及冻融劈裂试验评价两种沥青混合料的抗水损害性能,试验结果如图4所示。可以看出,温拌剂的加入可改善沥青混合料抗水损害的能力。

图4 水稳定性试验结果

3.4 疲劳性能

采用小梁试验评价沥青混合料的抗疲劳特性,测试数据见表7。在15℃测试温度下,800με目标拉应变,温拌改性沥青混合料的疲劳寿命为57.7万次,比热拌沥青混合料提高约24%。

表7 疲劳试验结果

4 抗滑耐久性及环保效益

某隧道路面铺装采用热拌及温拌改性沥青混合料(本文优化的级配及拌合工艺)进行磨耗层试验段铺筑,同时隧道外路基段路面磨耗层采用热拌改性沥青AC-16沥青混合料(油石比为4.6%)。

4.1 抗滑耐久性

为了评价温拌改性沥青混合料的抗滑耐久性,对比隧道外改性沥青AC-16沥青混合料磨耗层(相同的行车荷载及交通状况),连续测试了其5年的横向力系数SFC,试验结果如图5所示。

图5 连续5年的横向力系数SFC

从图5可以看出,第一年内,温拌改性沥青混合料的横向力系数为68,AC-16沥青混合料磨耗层为72。从沥青混合料的初始抗滑性能看,温拌比AC-16沥青混合料稍低,这或许是因为温拌改性沥青混合料较大的油膜厚度的原因,但是仍然满足规范SFC大于54的要求。随着使用年限的增加,温拌及AC-16沥青混合料磨耗层的抗滑性能呈衰减趋势。AC-16沥青混合料磨耗层抗滑衰减速度更快,使用第3年衰减到51,第5年衰减到40,5年内衰减了44%;温拌沥青混合料的横向力系数第4年衰减到52,第5年衰减到51,也就是说温拌沥青混合料的抗滑性能第4年后趋向稳定,5年内抗滑性能仅衰减26%,5年后仍然具有较好的抗滑性能。经分析可看出,相比于热拌AC-16沥青混合料磨耗层,本文提出的温拌改性沥青混合料具有更好的抗滑耐久性。

4.2 环保效益

对隧道路面铺装的热拌及温拌改性沥青混合料在摊铺过程中,采用有害气体测试仪(图6)测试相关的有害气体的浓度,测试结果见表8。

图6 有害气体测试仪

表8 有害气体测试仪测试结果

在混合过程中,CO2、NOx、CO、SO2的排放量较大,沥青可溶性苯和苯并芘、沥青烟的排放量相对较小,但危害更大。温拌沥青混合料与热拌料相比,NOx、SO2和苯并芘气体的排放量减少了一半以上,而CO、沥青烟和可溶性苯的排放量比热拌混合料减少了20%以上,这主要是由于温拌沥青混合施工温度比热拌的降低了26℃。温拌技术可

以减少害气体排放和沥青烟气的排放,降低施工温度,经济效益及环保效益较好。

5 结论

本文提出的温拌沥青混合料具有良好的路用性能,其抗滑性能及抗滑耐久性能优良;提出了基于体积法的沥青混合料的拌和和压实温度确定方法,该方法适用性较好;基于温拌技术可以降低施工温度,减少优化气体排放,在隧道路面铺装中具有良好的应用前景。