某副车架转向器安装点疲劳失效分析及改进

骆建军Luo Jianjun

某副车架转向器安装点疲劳失效分析及改进

骆建军

Luo Jianjun

(上海汽车集团股份有限公司技术中心,上海 201804)

针对副车架转向器安装点在疲劳工况下失效案例进行研究,通过结构受力分析、设计方案回顾、台架失效分析以及改进措施研究发现一种最佳的安装点设计方案,疲劳寿命由1.4倍寿命提升至2倍寿命,并且无开裂。

副车架;转向器安装点;疲劳寿命;焊缝布置;热影响区;残余应力

0 引 言

副车架的转向器安装点主要起到提供转向器安装、保证足够强度及刚度的作用。一般该安装点是由套管支撑套管通过标准件连接转向器来实现结构的设计,从而保证汽车具有良好的操控性能、耐久可靠性能及售后拆装便捷性。设计过程中,安装点的选型如图1所示,经过DCS(Design Concept Sheet,概念选型)后需要进行下一步工程方案的设计及同步制造方案的评估,当数据锁定后,需要进行工程样件的设计验证,无问题后进行DV(Design Validation,设计验证)和PV(Product Validation,产品验证)、批量物流生产,最后产品通过日常维护保证客户有可靠的使用性能。该过程伴随着设计、验证、量产及售后的全部过程。

图1 安装点选型流程

决定一个产品是否成功的重要判定依据是设计及验证环节,尤其是疲劳性能的验证是重要的基础性问题,需要给出最佳的设计方案。

1 副车架转向器安装点疲劳失效分析

1.1 结构、受力及材料、工艺分析

1)结构和受力分析

副车架上通常设计2~4个相同或者结构相近的转向器安装点,其中每个点安装结构如图2所示,由转向器、副车架、套管及安装的标准件组成。转向器壳体属于此位置单侧悬臂受力,由于转向器壳体为常规铸件,根据受力的力偶=×(为外力F和F合力,为力臂)的放大效果,钣金类零部件在该截面上面临很大的承载考验;因此重点对副车架侧的空腔结构强度和疲劳进行关注。

副车架转向器安装点如图3所示,主要为两方面受力,一方面是转向引起的齿条力输入齿条;另外一方面是车轮受地面和轮心激励的摆臂球头受力R球头、L球头,传递到副车架本体上。

通常,对于5座家用汽车齿条取值为7~10 kN;R球头、L球头受发动机动力和车身重量以及路面激励反馈的影响,其疲劳载荷约为1.5~1.8 kN,当遇到过坑等滥用工况时,其载荷达到20 kN以上;因此主要关注摆臂受力R球头、L球头对转向器安装点的影响[1]。

图2 安装点受力示意图

图3 副车架转向器安装点

2)材料分析

转向器壳体的材料一般为AlSi7Mg铸造铝合金,其抗拉强度为290 MPa,屈服强度为220 MPa,延伸率为7%。

副车架材料一般为冷成型酸洗热轧钢板QSTE420,其抗拉强度为480~600 MPa,屈服强度为450~520 MPa,延伸率为19%;采用固溶强化的方法,在Fe结晶中引入Mn、Si、C、N等固溶强化元素,如图4所示显微组织多为铁素体和珠光体。

图4 固溶强化

套管一般为低碳钢硼钢10B21材料,具有较高的材料强度和良好的焊接性能。

3)工艺分析

制造转向器壳体的铝液初始温度为650 C°,在保持580~650 C°浇铸工作温度时进行铸造,整个铸件参数包括毛坯重量、渣包重量、浇铸流道重量及浇注口截面积等。通过设置渣包、排气来保证铝液的填充,如图5所示。在浇注过程中通过对温度、气压分布(1个标准大气压以上)、凝固过程、热节等参数的控制,使得气孔率、收缩等缺陷得到有效控制。

图5 流动分析

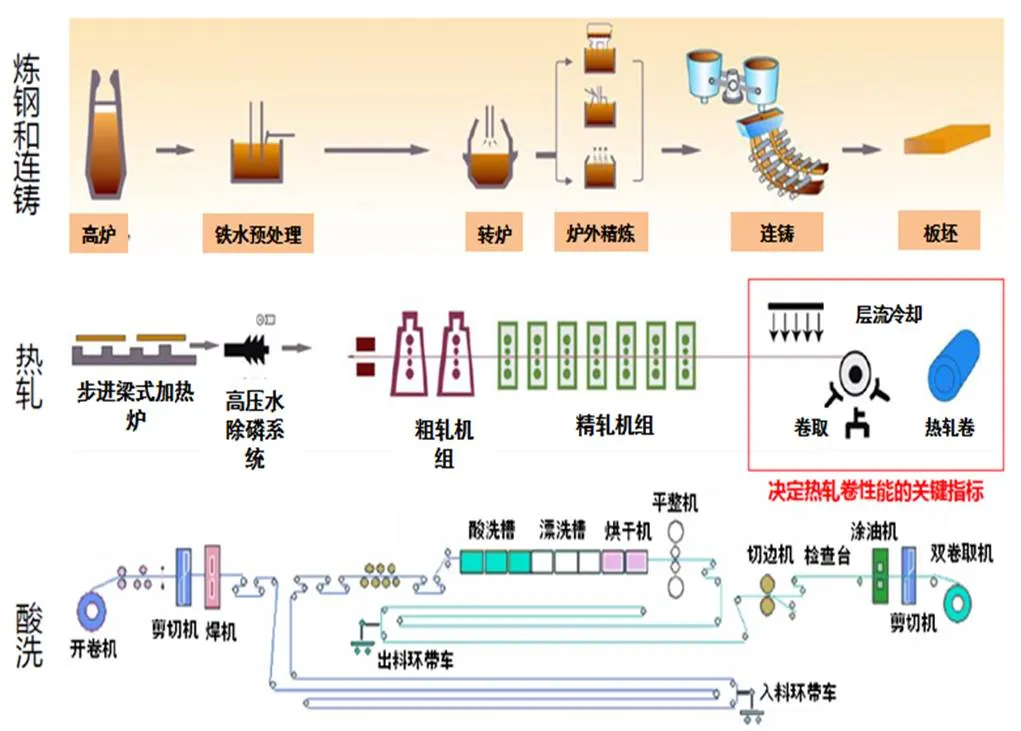

副车架采用钣金冲压成型,钢板选用的是热连轧酸洗钢板QSTE420,图6为钢板炼钢、连铸、热轧以及酸洗的整个过程,其中层流冷却工艺环节将彻底改变热轧钢板的材料力学。钢板最后成卷出厂后按照开卷的工艺流程进行生产,如图7所示,最后经过电泳及物流包装后进入OEM(Original Equipment Manufacturer,原装主机厂)进行整车装配。钣金件副车架工艺环节除了控制散件的冲压缺陷(拉伤、开裂、起皱、回弹)外,还需要控制焊接缺陷(裂纹、气孔、未熔合、咬边等)。

图6 钢板生产流程

图7 副车架生产流程

1.2 结构设计方案的压溃验证

为套管施加74.9 kN的压溃力,其变形量小于0.2 mm(压溃力测试前长度为58.22 mm、58.26 mm、58.25 mm,测试后长度变化分别为0.03 mm、0.03 mm、0.04 mm),如图8所示,满足压溃要求。

图8 套管的压溃验证

1.3 台架失效分析

采用路谱加载的多通道耐久道进行验证,发现在1.4倍寿命(1倍寿命相当于用户16万km)时转向器安装点附近出现裂纹,如图9所示。经过评估,该位置的考核涉及副车架主体结构,可将台架标准提高到2倍寿命,即具备2倍的耐久鲁棒性。

图9 开裂位置

1)断口分析

如图10断口低倍形貌所示,断口为典型的疲劳断口,裂纹沿着焊趾扩展。

图10 断口低倍形貌

2)电镜分析

采用电子显微镜分析,裂纹起源于焊趾表面,起源点可观察到疲劳条纹,如图11所示。

图11 裂纹源微观形貌

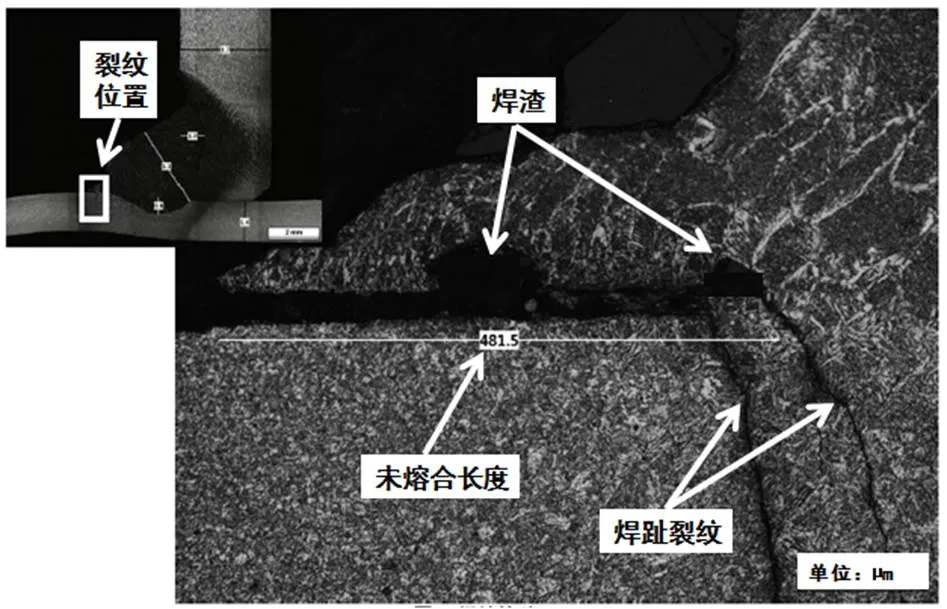

3)焊缝检验

沿开裂区域进行焊缝检验[3],如图12所示,焊缝熔深、焊高、材料厚度均满足要求,但是在焊趾区域观察到未熔合、焊渣缺陷,焊趾裂纹从缺陷处发生。

图12 焊缝检验

4)材料检验

焊缝热影响区组织无明显异常,热影响区硬度为158/167HV0.3,焊缝硬度为201/203HV0.3,母材硬度为203/203HV0.3,热影响区材料强度低于母材、焊缝强度。

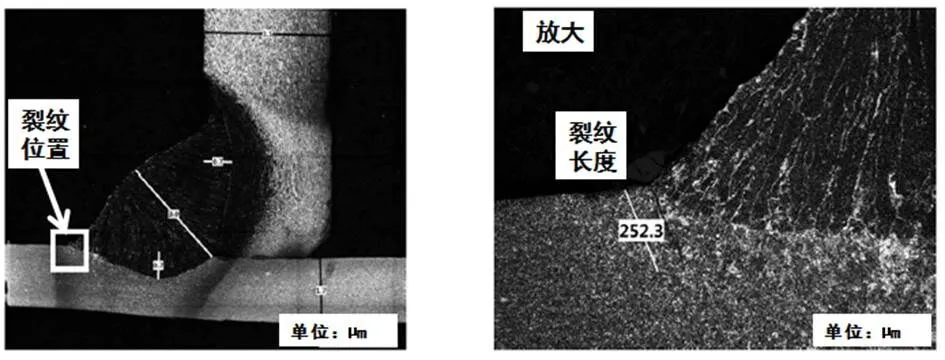

5)重复检验

对某个失效样本检查发现,焊趾区域未发现焊缝缺陷,熔深、焊高满足要求,但是出现裂纹,说明不只是焊接缺陷导致了失效开裂,此位置所受外力影响较大,应该首先改善此处受力或者提升此处材料强度,如图13所示。

图13 某失效样本检查

2 提高疲劳寿命的措施

从开裂位置基本判定为焊接热影响区的疲劳失效。图14对焊接热影响区特性分布进行了详细分析,在QSTE420材料的焊接热影响区特性分布中存在熔合区(A区)、过热区(B区)、正火区(C区)和不完全结晶区(D区)。通过相关研究及台架试验证明,在力学性能上,熔合区(A区)和过热区(B区)的韧性、塑性最差,在疲劳载荷作用下,极易产生裂纹,同时需关注A、B区的交界位置是否存在应力集中,大的交变载荷加上薄弱的材料位置叠加焊接残余应力的分布,会形成疲劳失效的萌芽点并逐步扩散[2]。

图14 焊接疲劳区域的划分

针对以上的分析,由于布置、成本、重量均已选型冻结,所以主要在焊接方面进行分析(外部的输入已经无法改变),可通过如下方案提升开裂位置的力学性能。

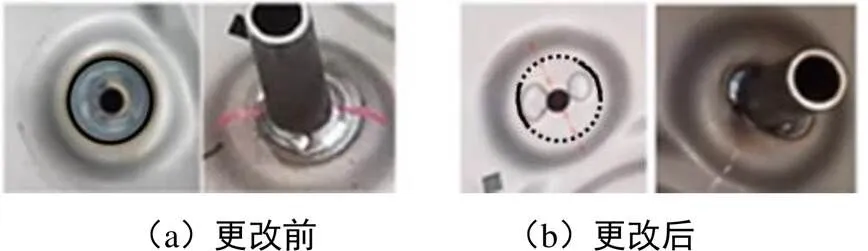

(1)改变焊缝布置,如图15所示将虚线表示的焊缝取消,避开高应力位置,提升原先开裂位置材料的力学性能,同时使焊缝熔池区域与高应力点叠加增加强度,使得危险点的材料更具稳定性;

(2)调整焊接参数,由电流170 A、速度80 cm/min、电压22 V更改为电流180 A、速度60 cm/min、电压20 V,减少焊接热影响区(B区)铁素体魏氏组织的产生;

(3)将套管与钣金的焊接间隙控制在0.1 mm内,减少焊接残余应力。

图15 副车架安装点优化前后对比

3 结 论

优化方案实施后,再次对副车架样本进行路谱多通道验证,寿命均达到2倍寿命以上,满足设计的鲁棒性要求,其等效用户32万km的使用能力。

(1)副车架转向器安装点的疲劳载荷来自车轮位置,转向齿条非主要载荷来源,进行相关失效分析时,需要甄别出导致开裂问题的载荷来源;

(2)在重量、成本优先的前提下,慎重选择焊接方案进行结构设计,重点需要识别出高应力值位置,制定可靠的焊缝布置,避免叠加效应;

(3)套管焊缝的优化需要考虑焊接残余应力的影响以及套管焊缝减短后是否会脱落;

(4)疲劳失效金相分析可以从微观上发现开裂问题的萌芽点和失效模式,结合焊接工艺识别出焊接热影响区的组织、残余应力应变对失效现象的影响程度。

[1]刘惟信. 汽车设计[M]. 北京:清华大学出版社,2001.

[2]拉达伊. 焊接结构疲劳强度[M]. 郑朝云,张式程译.北京:机械工业出版社,1994.

[3]龚强,吴茜.扭力梁焊缝失效开裂分析及工艺优化[J].科技信息,2013(11):110-111.

2021-04-21

U463.32+4.027

A

10.14175/j.issn.1002-4581.2021.04.005

1002-4581(2021)04-0020-04