CFETR极向场线圈氦进管低温疲劳性能研究

张之荣, 吕刚, 鲁翠萍, 修磊, 吴欢, 徐明园

(1.合肥学院先进制造工程学院,合肥230601;2.中国科学院等离子体物理研究所,合肥230031)

0 引 言

中国聚变工程实验堆(China Fusion Engineering Testing Reactor,CFETR)是我国大力发展的下一代托卡马克装置[1-2],它是在学习国际热核聚变实验堆(International Thermonuclear Experimental Reactor,ITER)结构设计的基础上,并结合东方超环(Experimental Advanced Superconducting Tokamak,EAST)多年设计制造经验完成的。其目的是弥补ITER与DEMO之间所存在的一系列关键技术问题,为我国日后独立自主研制聚变商用示范堆打下一定基础[3-6]。

磁体系统是CFETR重要组成部分之一,其主要组成部分有:环向场(Toroidal Field,TF)磁体系统、极向场(Poloidal Field,PF)磁体系统以及中心螺管(Central Solenoid,CS)磁体系统等[7-9]。其中,PF磁体系统主要由8个线圈(DC1与DC2,PF1~PF6)组成,每一个线圈都是由多个管内电缆导体绕制的双饼绕组组成,而氦进管又是双饼绕组中关键部件之一。图1为CFETR PF双饼线圈,它是通过焊接的方式与双饼绕组内侧预加工的液氦孔相连,其主要作用是向导体内部引入超临界氦,使超导缆降至工作温度4.2 K[10-12]。在磁体正式运行过程中,由于大电流和强磁场的作用,PF磁体将受到强大的循环电磁载荷。而对于具有不规则焊缝的氦进管而言,能否在此工况下安全稳定工作,直接影响PF磁体的工作性能。因此,有必要对其低温疲劳性能进行试验研究。目前,针对超导体焊接件的低温疲劳性能的研究也有不少,其中大部分都是在样件关键位置提取材料后制作标准试样,并通过小型的低温疲劳拉伸机对其进行测试,再通过理论公式推导和软件模拟分析计算完成对样件整体疲劳性能的评估[13-15]。以上研究方法虽然能够间接评估样件整体力学性能,但是由于各关键位置加工的试样在制作和测试过程还存在一定差异性,且模拟分析参数目前具有一定不确定性。另外,对于一些特殊的不规则结构(如本文中氦进管根部焊缝)而言,其关键焊缝位置的标准试样很难从样件上直接提取制作,以上研究方法此时就难以适用。

图1 CFETR PF双饼线圈

为直接且准确地测试CFETR PF氦进管低温疲劳性能,本文提出一种超低温77 K下1∶1全尺寸大样件在大载荷的疲劳测试方法。首先,进行氦进管样件1∶1全尺寸疲劳测试样件的结构设计,之后搭建一套应变测试分析系统,并通过同一导体截面的4片应变计数值的最大平均值来定义疲劳测试载荷的峰谷值,最后进行氦进管全尺寸样件3万次低温疲劳性能预试验研究,并对测试结果进行分析讨论。

1 样件结构介绍

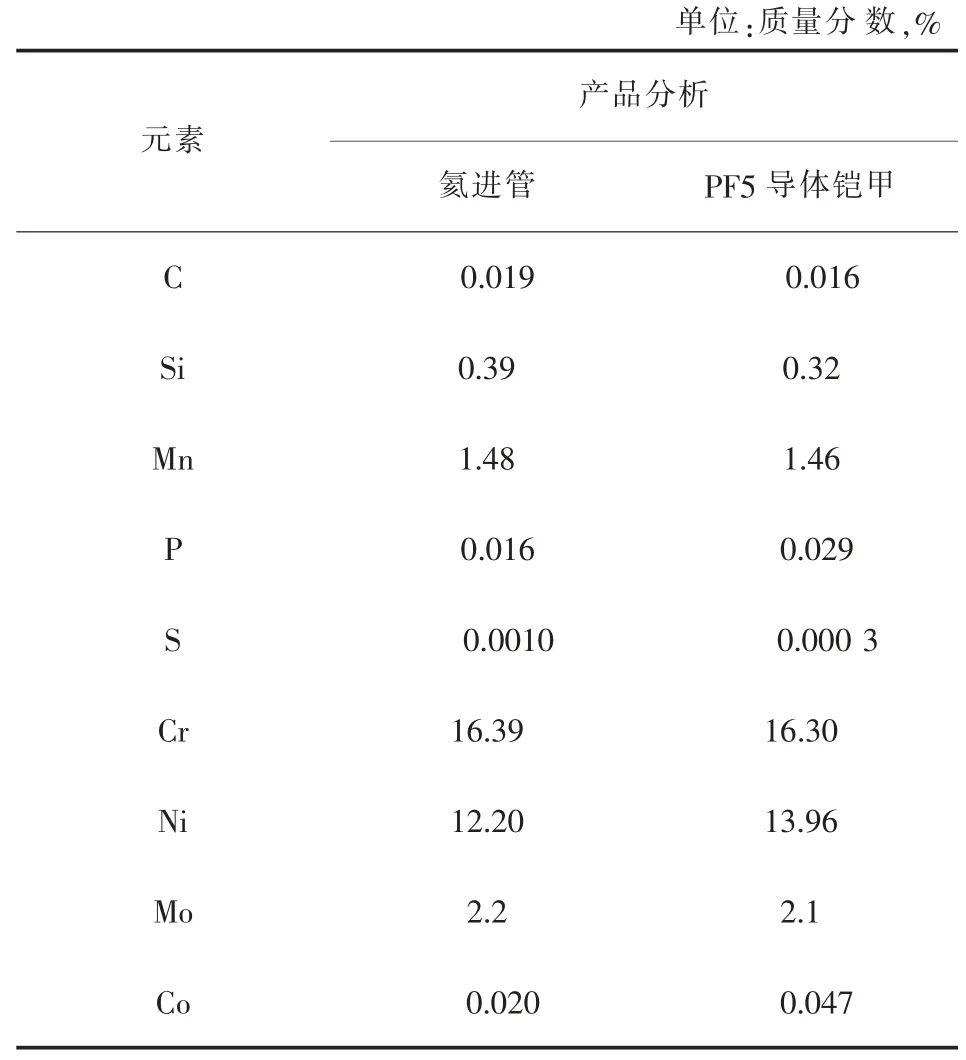

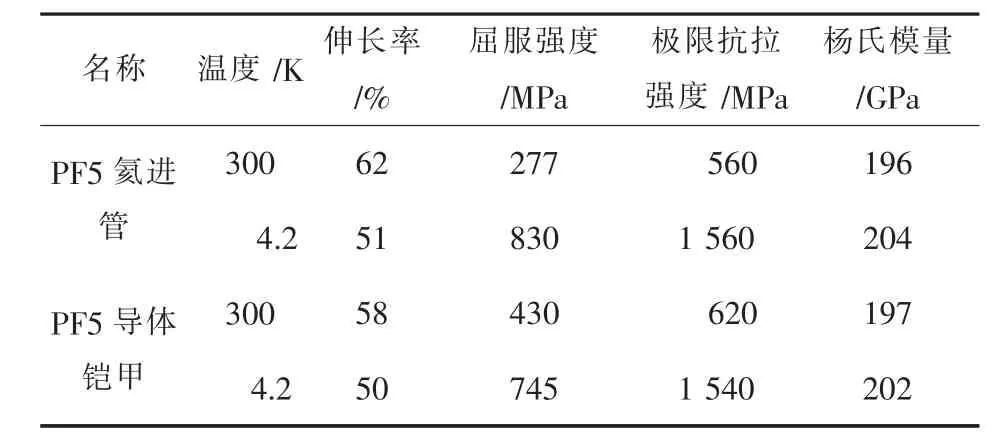

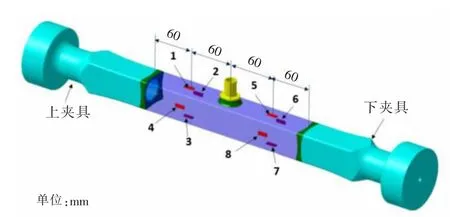

为了确保本次试验结果具有一定的真实性和参考性,试验所选用的CICC超导体是直接截取于ITER极向场线圈PF5导体。表1为该超导体内部超导缆结构参数,图2为PF5导体绞缆结构的形式:(3Sc×4×4×4+1Cu)×6。图3显示了PF5氦进管与焊后结构剖面结构。表2与表3分别列出了PF5导体与氦进管的化学成分及其在温度300 K与4.2 K下的力学性能。图4显示了氦进管全尺寸低温疲劳测试样件结构,测试样件总长约700 mm。为了匹配现有疲劳装置并实施有效的加载,在样件的两端通过全焊透的焊接结构设计制造了两个夹具,并顺利通过了渗透和X射线照相检测。

图4 PF5氦进管全尺寸低温疲劳测试样件

表2 PF5导体与氦进管化学成分分析

表3 300 K和4.2 K时PF5导体于氦进管材料拉伸性能

图2 ITER PF5导体绞缆结构

图3 PF5氦进管与焊后结构剖面

表1 ITER PF5超导缆结构参数

2 试验方法

为进行氦进管样件的低温疲劳性能试验研究,根据CFETR测试要求,本次测试与以往一般的疲劳测试有所不同,其设定的最大低温疲劳循环载荷根据预加载时样件的实时最大应变确定。在测试过程中要求氦进管两侧导体截面应变变化范围为(1.9~19)×10-4,结合PF5导体截面几何尺寸与材料的弹性模量,并通过相关公式计算得出其最大加载载荷为650 kN且最小约为65 kN左右,测试目标机械拉伸次数为30 000次,拉伸频率为4 Hz。

2.1 应变分析系统介绍

由于本次测试样件为不锈钢金属焊接件,为了尽可能减少在疲劳测试过程中可能会释放的局部焊接残余应力对所采集的应变数据的影响,确保所采集的应变数据真实准确。本次测试所布置的应变采集点共分为两组(4片为一组,两组共计8片),分别对称布置于样件两侧,位于氦进管焊缝与夹具焊缝中间位置,且距离氦进管中心60 mm的导体截面位置。每一应变片对称分布在同一截面导体铠甲表面中心位置,图5显示了所有测点的具体位置。在测试过程中,取同一导体截面处所粘贴的4个应变片(1~4和5~8)所采集数据的平均值作为分析导体应变状态的依据。

图5 氦进管疲劳样件应变片测点布置

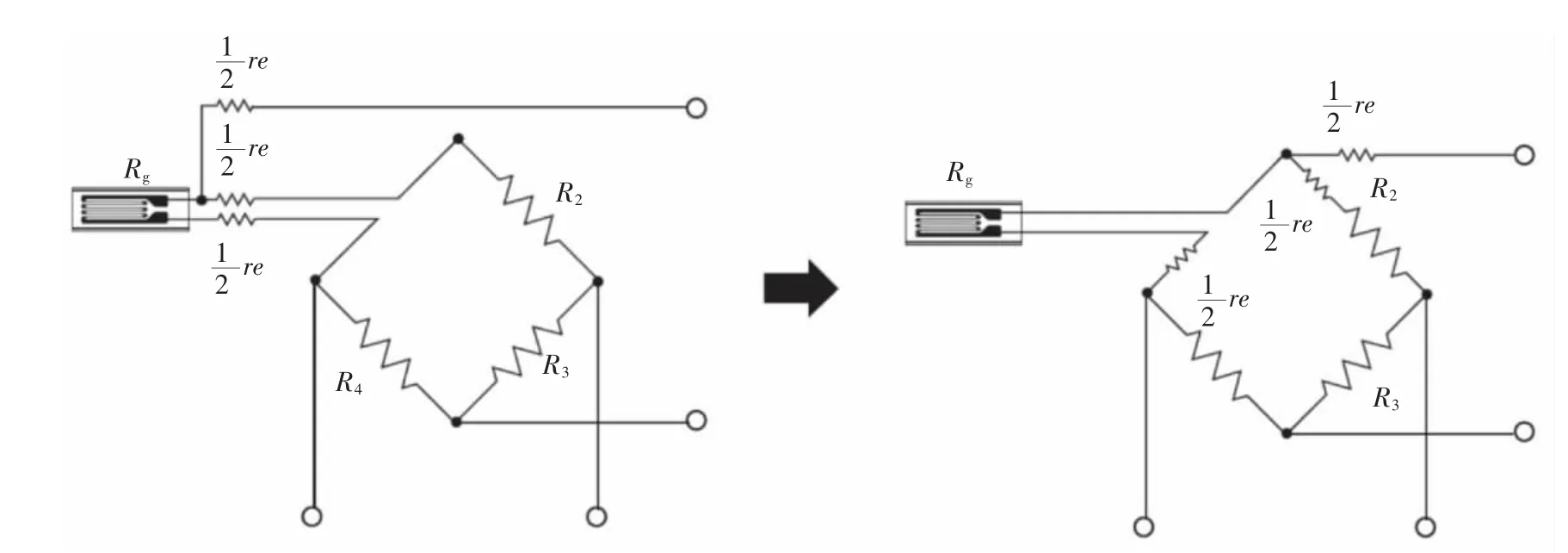

另外,为了减少温度对测试数据带来的影响,本次测试所选择的应变片型号为KFL-5-120-C1-16 F1M3,该应变片具有温度自补偿功能,其自补偿温度范围是-196~50℃,配套使用的低温胶水型号为日本共和CC-33A,应变分析系统为东华应变采集仪DH3820。本测试所选择的测试桥路为惠斯通1/4桥法[16],该桥法能够有效地使用自动补偿温度型应变片。然而,本次测量导线延长线大约10 m(往返长度约20 m),其电阻受温度影响的变化值也不可以忽视。为了避免采用双线式导线接线法带来的导线温度影响,本测试采用3线式的接线方法(如图6)。应变片引线选用3根导线,由于导线受到的温度影响相同,所选择的延长测量线是种类、长度、截断面积均相同的3根导线,并将受到相同温度变化的2根导线的电阻部分r/2分别插入与电桥相邻的一边,使电桥输出时不会受到导线的温度影响。在电桥的外部,与测量器连接的导线影响可因测量器的高输入电阻而被忽略。

图6 1/4惠斯通桥路搭接方式(3线式)

2.2 试验测试平台介绍

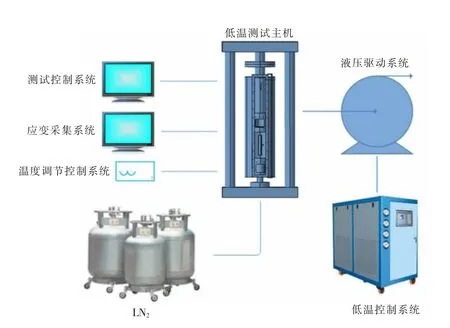

本测试主体加载设备选用2 000 kN低温疲劳拉伸机,其包含的主要设备有低温测试主机、液压驱动系统、低温控制系统、测试加载控制系统以及温度控制系统等。图7为低温疲劳测试装置结构示意图。测试温度为77 K,最大载荷为2 000 kN以及最大加载频率为4 Hz。样件垂直放置于主机容器内部,通过上下夹具将其固定。液压驱动系统由三组独立的液氧泵组成,并配有相应的自动水冷系统。另外,该疲劳测试机还可以根据需求实时自动调节低温测试容器中液面高度,确保测试样件处于恒温状态。

图7 低温疲劳测试装置结构示意

2.3 试验步骤

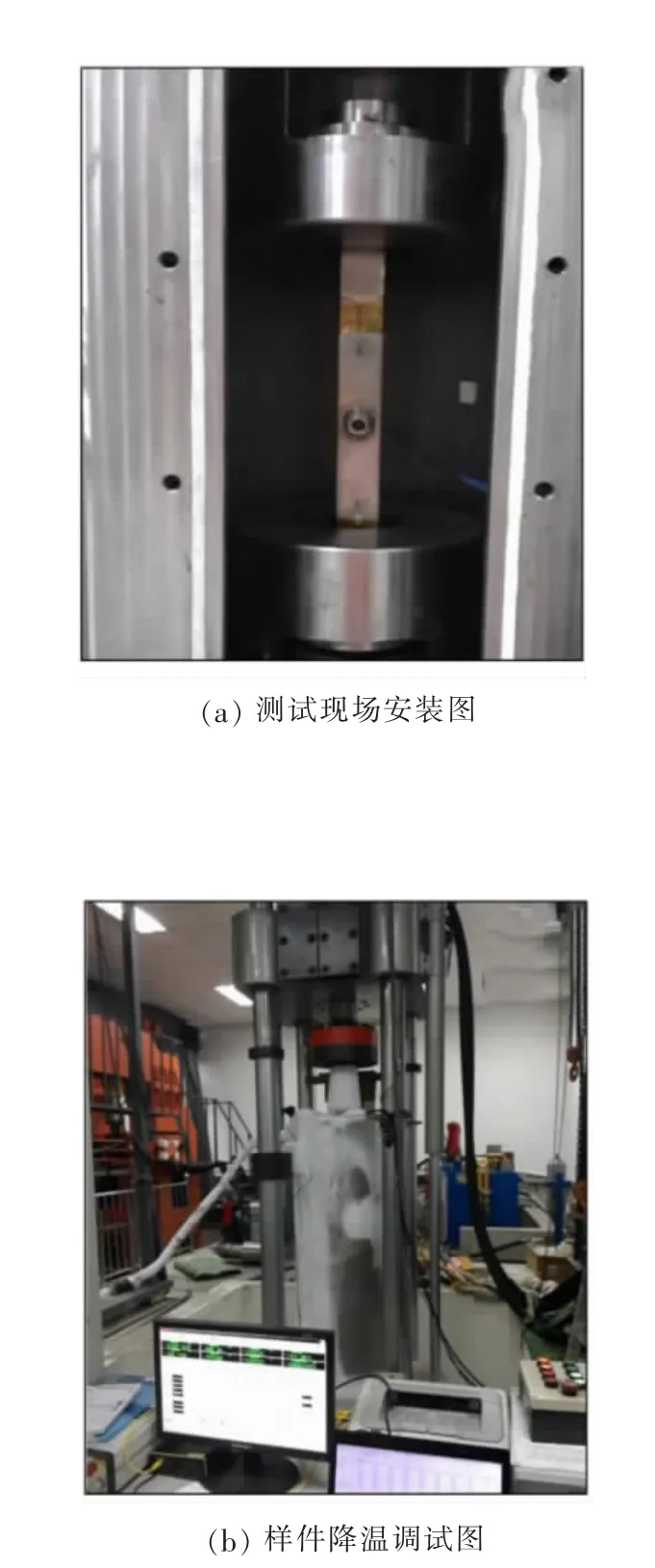

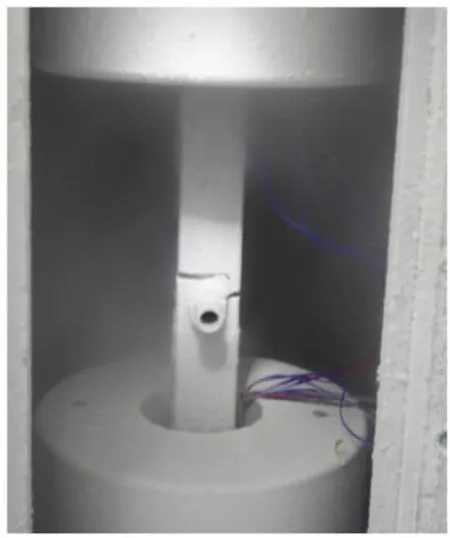

1)按要求安装夹具,并将测试样件垂直安装于测试主机容器中。

2)检测应变测试系统测试通道连接情况,确保每一条测试通道均可采集到有效的测试数据。

3)在应变仪连接良好的情况下,做好初始数据清零工作。

4)关闭测试容器舱门,通入液氮降温至77 K。

5)拉伸机以低速1 000 N/s进行第一次预加载,观察应变分析系统的采集数据,当1~4和5~8号应变计的平均值均达到1.9×10-3时,记录疲劳拉伸机最大载荷值(约650 kN),然后停止加载并开始卸载至0 kN。

6)重复上述加载步骤,直到应变仪采集到的数据相对稳定时结束调试。图8(a)为测试现场安装图,图8(b)为样件降温调试。

图8 样件垂直安装于测试容器内

7)设置加载参数,正式开始测试。

8)测试结束后完成应变仪采集数据分析。

3 试验结果分析

氦进管样件顺利完成了超低温77 K下(载荷范围:65~650 kN,频率:4 Hz)疲劳拉伸测试。图9为测试过程中疲劳拉伸机加载曲线,可以看出,测试过程中所加载的正弦波形较为稳定,说明在运行过程中该低温大载荷疲劳机具有一定的加载可靠性。

图9 低温疲劳测试局部载荷时间曲线

图10 显示了1~8号应变计的应变时间曲线。表4统计了测试过程中某一时刻所有应变计的最大和最小应变值。可以看出,在统计的两组应变数值中,导体同一侧面上所粘贴的2片应变计(1号和5号)的数值比其他6片应变计数值略高,其主要原因可能是方形导体铠甲在焊接完成后其本身结构已不再完全对称,且在机械加工和焊接过程中也会产生一些附加的机械形变;或是样件在焊接过程中在其内部产生了一些残余应力,该应力在低温疲劳加载过程中有所释放;再者也可能是受到样件与疲劳设备夹具间装配精度的影响,在长时间大载荷机械振动下该装配精度发生少许降低,以上情况都有可能导致1号和5号应变计显示的数值有所偏大。另外,氦进管相邻的导体对称面所粘贴的两对应变计(2号与4号,6号与7号)的数值基本保持一致,这与其对称结构上受力平衡相吻合,也进而说明了样件根部不规则焊缝在该方向上的机械性能和残余应力基本一致。

图10 1~8号应变计局部实时应变时间曲线

最后,氦进管样件在经历了32 212次循环加载后在焊缝位置出现断裂,图11显示了样件具体断裂位置。结果表明所设计的氦进管根部不规则焊缝结构低温疲劳性能满足测试要求,该结果将对CFETR PF线圈设计制造和安全运行具有重要的参考价值。

图11 氦进管样件疲劳测试断裂

4 结 论

本文主要对CFETR PF磁体氦进管低温疲劳性能进行预试验研究,完成氦进管1∶1全尺寸样件结构设计,并针对现有的低温疲劳测试装置,通过全焊透的方式完成测试样件两端夹具的设计。另外,为了确保试验数据具有一定的参考意义,本文搭建了一套应变分析系统,并通过同一导体截面的4片应变计的最大平均值来定义疲劳测试载荷的峰谷值,最后,顺利完成氦进管样件低温疲劳测试(65~650 kN,4 Hz)。测试样件在32 212次后出现断裂,满足目标疲劳测试30 000次的要求,其测试结果对CFETR PF线圈的安全运行具有重要的参考价值。