基于PCS7的蒸发器控制优化和抗干扰策略设计

钱琳琳, 张福贵, 王德政

(1.北京联合大学城市轨道交通与物流学院,北京100101;2.重庆工程学院大数据与人工智能学院,重庆400056)

0 引 言

蒸发器是一类有相变的换热装置,是通过加热使溶液浓缩或者从溶液中析出物质的设备,广泛应用于浓缩、提纯等工艺。同时蒸发器又是一个比较复杂的工业过程,具有多输入、多输出、温度高、压力大、非线性、大时滞以及大惯性等特性,因此如何使蒸发器中各变量的控制达到“稳、准、快”,一直是流程行业自动控制领域的难点。

真实的工业过程设备不仅价格昂贵,而且往往具有高危险性,因此高校选择采用半实物实验装置进行实验和研究。综合多功能过程控制实训装置(SMPT1000)是将全数字仿真技术与半实物实验装置结合,可用于工业锅炉、加热炉、聚合反应器、蒸发器等多种流程行业生产过程的实验仿真。该装置提供了典型的4~20 mA、DI/DO、Profibus DP、OPC等信号接口,可与多种控制厂商的控制器互连[1-2]。

本文针对SMPT1000中蒸发器的工艺流程和控制要求,设计了蒸发器各个变量的控制回路,核心算法采用具有初始开度的改进式PID控制算法。通过控制手段确保快速开车,提高产量与过热蒸汽用量的比值;优化开车流程,在通过升温达到提升组分的过程中“自然”降低液位并全程保持低液位运行,以降低过热蒸汽用量;“干扰抵消法”克服了提升产量过程中对蒸发器温度的严重冲击,保证平稳开车。在西门子PCS7过程控制系统平台和SMPT1000上实施了上述优化方案和抗干扰策略,各被控变量的稳态指标和动态指标都远超用户控制要求。

1 蒸发器工艺流程、控制要求和开车流程

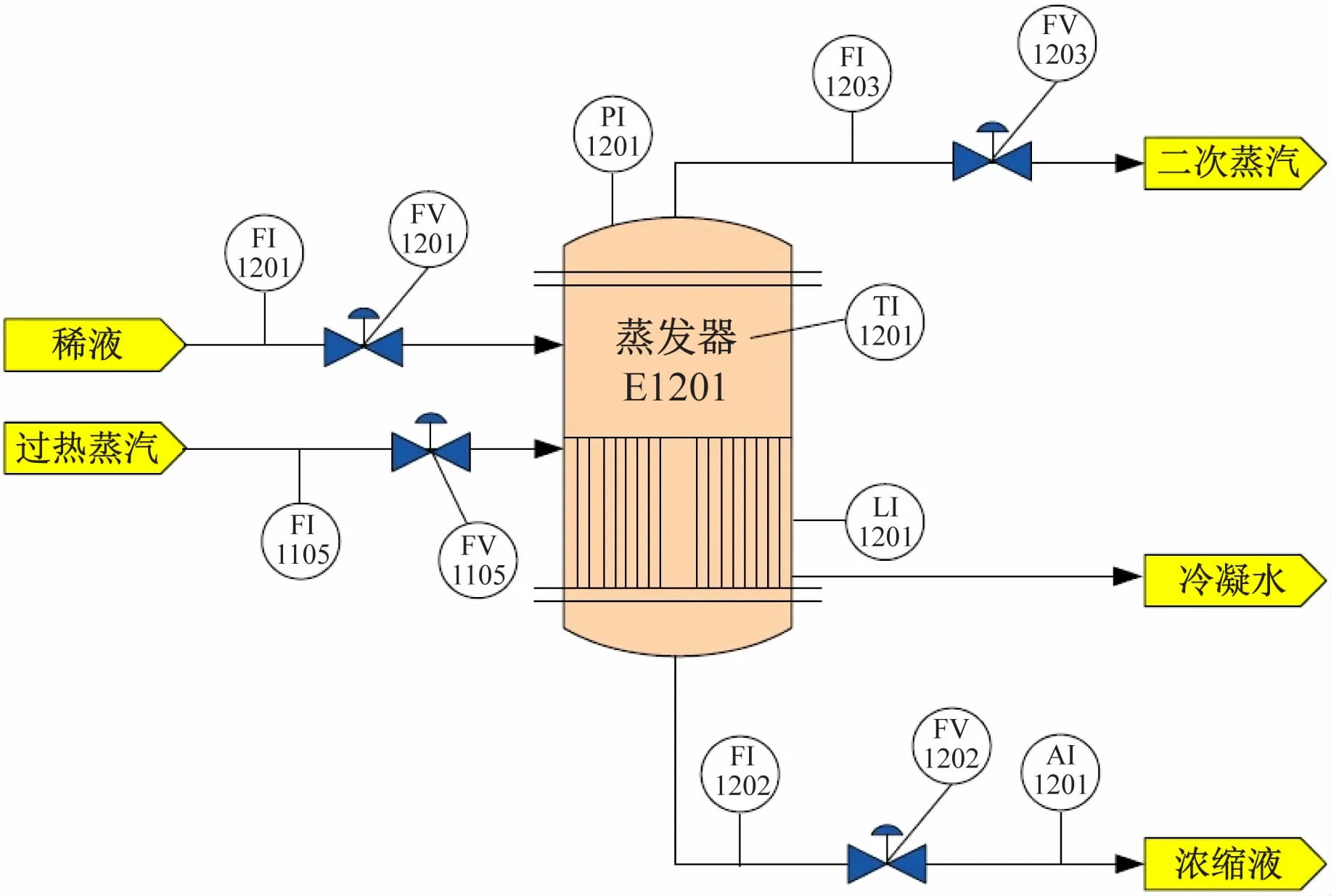

如图1所示为蒸发器的工艺流程图。本文以生产浓缩果汁为例说明蒸发器的工艺流程和控制要求。

图1 蒸发器工艺流程图

(1)蒸发器工艺流程。待浓缩的稀液由上部进入蒸发器E1201吸收过热蒸汽提供的热量,稀液中的水分变成二次蒸汽从蒸发器顶部排出,浓缩液从蒸发器底部排出。稀液流量为FI1201,稀液流量管线上设调节阀FV1201;浓缩液流量为FI1202,浓缩液流量管线上设调节阀FV1202;二次蒸汽流量为FI1203,二次蒸汽流量管线上设调节阀FV1203[3]。

满足工艺要求的过热蒸汽由蒸发器中部通入蒸发器夹套,过热蒸汽压力为3.8 MPa,温度为450℃,流量为FI1105,过热蒸汽管线上设调节阀FV1105。经过换热后的过热蒸汽变为冷凝水排出;蒸发器为真空操作,蒸发器压力为PI1201,蒸发器温度为TI1201,蒸发器液位为LI1201,浓缩液组分为AI1201。

(2)蒸发器控制要求。控制要求包括生产指标、节能指标和全自动控制三方面。生产指标指在浓缩液流量稳定的前提下,保证浓缩液中组分维持在7.4%~7.6%。所有操作要保证有序进行,工况要保持全程稳定,并要充分考虑生产过程中可能出现的异常工况。节能指标主要出于对效能、环境等因素的考虑,要求在控制系统的设计和实施中对过热蒸汽用量等能耗等指标予以充分考虑。要求从生产单元冷态起,按照开车步骤实施全自动顺序控制,保证开车稳步进行,保证系统无扰投运[4]。

(3)蒸发器的开车流程。

①启动前检查所有的阀门都处于关闭状态。

②打开FV1201,将稀液缓缓注入蒸发器,使蒸发器液位维持在80%左右。

③打开FV1105和蒸发器顶部FV1203,向蒸发器夹套通入过热蒸汽,使蒸发器温度达到108℃,并保持稳定。

④待浓缩液取样浓度达到7.5%时,打开FV1202,开始连续出料,使浓缩液出口流量逐步达到4.63 kg/s,并保持稳定。

⑤蒸发器正常运行的工况要求:在开启FV1202后,浓缩液组分AI1201维持在7.4%~7.6%;TI1201不允许超过200℃,以防止结焦;在开启FV1202后,TI1201不允许低于105℃,以保证卫生要求,确保灭菌效果;LI1201不允许高于90%或低于50%。

2 蒸发器被控变量特性和用户需求

按照工艺流程对蒸发器对象的各个被控变量进行特性分析以及相互关系分析,结合用户提出的控制需求和节能需求,设计被控变量的控制回路和降低能耗的策略。

2.1 对象特性分析

(1)蒸发器压力和蒸发器温度间的关系。蒸发器压力PI1201和蒸发器温度TI1201是高度耦合的两个变量,两者的变化几乎是一致的。如果蒸发器温度增加,则稀液蒸发量增大,蒸发器上部的汽相组分增多,蒸发器压力必然增加。蒸发器压力与二次蒸汽管线阀有直接关系,FV1203开得越大,PI1201会降低;FV1203开的越小,PI1201会升高,过热蒸汽带入蒸发器的热量就都留在蒸发器里面,TI1201必然上升[5]。

(2)蒸发器液位对蒸发器压力和蒸发器温度的影响。当蒸发器液位增加时,即冷量上升,那么使用同样热量能蒸发出的汽相组成就会减少,蒸发器压力和蒸发器温度就会连带着降低。但蒸发器液位增大到较高液位时,会挤压汽相空间,反而造成压力增加。

(3)蒸发器压力对稀液入口流量和浓缩液出口流量的影响。当蒸发器压力PI1201增加时,蒸发量也相应增加,稀液入口流量调节阀的阀后压力也增加,稀液入口流量调节阀的阀后压力会阻碍稀液流入,因此稀液入口流量就会减少。蒸发器压力上升,浓缩液出口流量调节阀的阀前压力也增加,会造成浓缩液出口流量增加[6]。

(4)蒸发器液位和蒸发器温度对浓缩液组分的影响。浓缩液组分AI1201受蒸发器温度TI1201的影响非常明显,温度越高,稀液的蒸发量越大,蒸发器底部出来的浓缩液的组分也就越大。浓缩液AI1201还受蒸发器液位LI1201的影响,蒸发器液位LI1201越低,蒸发器上部的空间就越大,稀液的汽化空间就越大,而通入的过热蒸汽量没变,等量的热量给更少的稀液加热,稀液的蒸发量就更大了,那么蒸发器底部的浓缩液组分也就会增大。

(5)蒸发器二次蒸汽阀门开度对浓缩液组分的影响。根据物料守恒原理,进入蒸发器的总物料量等于蒸发器输出的总物料量,即进入蒸发器的稀液总量等于由蒸发器流出的浓缩液总量加上二次蒸汽的总量。在系统进入平衡状态下,即液位保持稳定后,二次蒸汽阀门开度增大,二次蒸汽流量浓增大,浓缩液浓度会提高。

2.2 用户控制需求分析

(1)液位控制系统分析。用户要求液位控制系统保证液位处于50%~90%,液位低于50%容易造成蒸发器干烧,液位高于90%则易造成漫灌,也不利于蒸发。因此把液位控制在50%~90%之间,一方面是安全生产的需要;另一方面也能保证稀液较快蒸发,使浓缩液组分达到要求。液位的控制范围要求比较宽泛,但考虑到与浓缩液组分指标的关系密切,涉及物料平衡的计算的基础,因此只要保证浓液阀开启后液位维持稳定即可。设计液位单回路控制系统,通过控制稀液阀门开度,最终控制蒸发器液位[7]。

(2)温度控制系统分析。影响蒸发器温度的主要因素有过热蒸汽的流量、二次蒸汽阀的开度、稀液阀的流量,其中过热蒸汽的流量是最主要因素;二次蒸汽阀的开度变化导致蒸发器E1201顶部压力的变化,间接地影响温度;稀液阀的流量则对温度的影响较小。为减小过热蒸汽流量变化对温度的影响,设计蒸发器温度-过热蒸汽流量串级控制系统,温度为主被控量,副控制量为过热蒸汽流量,通过控制过热蒸汽阀门开度,最终控制蒸发器的温度。

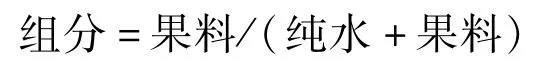

(3)浓缩液组分分析。由于蒸发器的浓缩液组分无法直接测量,故采用建立蒸发器浓缩液组分的机理模型的软测量手段,实现组分的间接测量。根据物料守恒原理,进入蒸发器的总物料量等于蒸发器输出的总物料量,即进入蒸发器的稀液总量等于蒸发器出口流出的浓缩液加上二次蒸汽的流出量。稀液的组成成分可以简单分为纯水和果料,组分的公式为

由于浓缩液的组分大于稀液浓度,而二次蒸汽阀输出为水蒸汽,故要想使组分上升,必须蒸发出一部分水,而水只可能以蒸汽的形式从二次蒸汽阀排出蒸发器外,所以可以通过对二次蒸汽阀门开度的调节,间接改变浓缩液的组分[8]。组分计算如下式所示:

式中:SumFI1201为稀液流量调节阀最大开时度对应的流量累计,kg;SumFI1203为二次蒸汽流量调节阀最大开时度对应的流量累计,kg。

通过上式可间接测量出浓缩液组分的实时数据,实现组分的软测量。通过控制二次蒸汽调节阀FV1203也就可以间接地控制浓缩液的组分。

(4)浓缩液流量单回路控制。流量变量响应速度快,对浓缩液出口流量进行单回路控制,控制器采用复合PID控制算法,被控变量为浓缩液流量FI1202,执行器为浓缩液调节阀FV1202,控制器采用反作用。

2.3 节能降耗策略分析

出于对效能、环境等因素的考虑,要求在控制系统的设计和实施中对过热蒸汽用量等能耗等指标予以充分考虑。以下主要从液位方面和开车流程优化方面进行分析。

(1)蒸发器液位对能耗影响。系统完全进入稳定生产状态后,把蒸发器液位控制在60%左右。蒸发器液位低了,蒸发效率就较高,从而保证消耗较低的过热蒸汽,在较快的蒸发时间内使浓缩液组分达到标准,用于保持60%液位的要求温度使用的过热蒸汽量会比较低,而且发生干扰,液位也不会跌破下限50%,从而达到安全、节能的生产目标。

(2)开车流程对能耗影响。在符合设计要求的前提下,合理优化开车流程,降低过热蒸汽用量;提高开车速度,迅速进入稳态生产阶段,提高产量(即浓缩液的流量累计)与过热蒸汽流量的累计之比,也是满足节能目标的一种方法[9]。

3 蒸发器开车流程优化和干扰抵消策略

按照用户要求,生产单元冷态起步,按照开车步骤实施全自动顺序控制,并针对开车流程进行优化,既保证系统无扰投运、稳定运行,又降低过热蒸汽消耗,同时采取抗干扰策略。

系统开车先后经过提升液位、提升温度、提升组分、提升产量等步骤,其中提升产量(暨打开浓缩液阀门)时,蒸发器的液位、温度、组分都将受到较大的影响。用户在液位的控制方面要求相对宽松,而组分存在较大的滞后,只有温度较为敏感,受影响比较严重。因此在设计开车流程时,采用“干扰抵消法”,最大限度地减小了开车过程中对蒸发器温度的不利影响。

(1)FV1203开度对TI1201的影响。由于TI1201除受FI1105影响之外,PI1201也会影响TI1201,而FV1203的开度大小直接决定PI1201的大小。所以FV1203的开度将间接影响TI1201。

(2)FI1201对TI1201的影响。在FV1202打开时,由于要保证LI1201稳定,故FI1201的流量将会增加,FI1201增加将会导致TI1201的降低。

(3)FI1201、FI1202和FI1203之间的物料守恒关系。根据物料守恒定律,FI1201、FI1202和FI1203之间的物料守恒关系,同时考虑所使用的阀门均为线性阀,阀门的流量与阀门开度成正比关系,于是可以推导出组分AI1201为7.5%时阀门FV1203开度为70%。为保证TI1201基本维持恒定,在FV1202开启之前,将二次蒸汽阀门设为70%+σ(其中,σ约为2%~5%)。这样在开启FV1202时,将二次蒸汽阀门关小,让FV1203关小和FV1201开大这两个“干扰”几乎“同步”,使其相互抵消。这种设计思路即可最大限度地减小在开车过程中打开浓缩液阀门对温度的影响。

根据上述分析,开车流程如下。如图2所示,按下开车按钮,进行初始化;打开稀液入口流量调节阀FV201并设置其开度为100%,当LI1201≥77%,将FV201切换至自动控制,蒸发器液位控制器设定值设为80%;当LI1201>80%且TT1201<107℃时,打开FV1105并令其开度为50%,并且将FV1203手动设为77%;当温度≥107℃,将FV1105切换至自动控制,将蒸发器温度控制器设定值设为108℃;根据上述组分公式,测得组分AI1201>7.45%时,打开FV1202,并将浓缩液出口流量控制器设定值设为4.63 kg/s,同时设置FV1203开度为70%,延时20 s,将二次蒸汽阀设为自动状态,蒸发器系统进入稳定运行状态[10]。

图2 开车至平稳运行的顺序逻辑图

4 蒸发器控制策略在PCS7上的实现

根据工艺流程确定输入/输出变量类型及数量,选择西门子公司的PCS7过程控制系统作为控制平台,确定系统网络架构和硬件模块;将德普教育的SMPT1000高级多功能过程控制实训装置中分蒸发器作为仿真被控对象;在PCS7平台上进行AS站、OS站以及网络连接的硬件组态,用结构化控制语言(SCL)编写核心控制算算,用连续功能图表(CFC)编写控制程序,用顺序功能图表(SFC)编写开车流程程序,用WinCC7.2实现监控功能[11]。

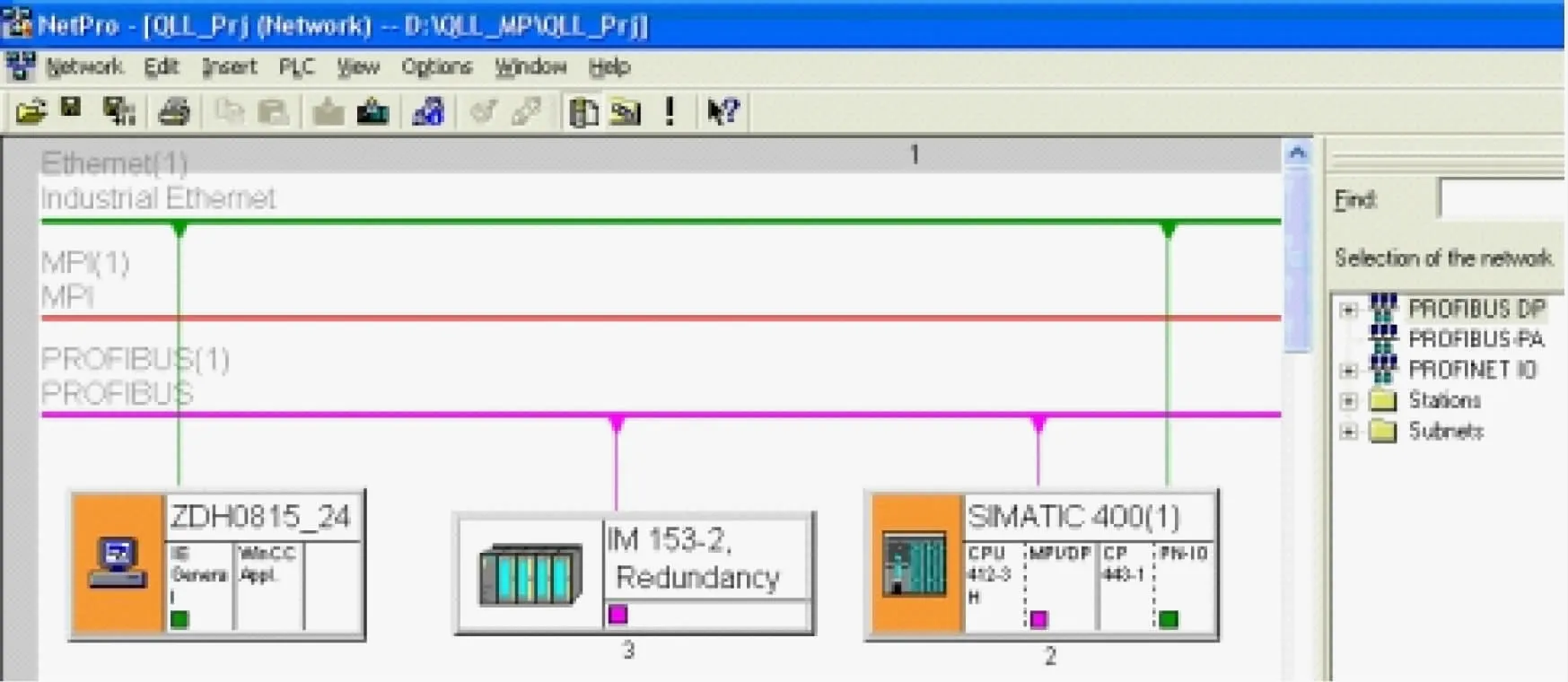

(1)蒸发器系统网络结构。本系统在网络结构上由下至上依次为现场级、车间级和管理级,现场级与车间级的通信使用西门子的PROFTBUS-DP通信协议,车间级和管理级之间的通信符合西门子的PROFTNET工业以太网通信协议。控制站(AS站,暨西门子S7-400-3H型PLC)、工程师站(ES站)以及操作员站(OS站)置于控制室内,AS站通过工业以太网模块CP443-1与工程师站、操作员站通信,AS站通过PROFTBUSDP网络实现与放置在现场的ET200M远程I/O的通信[5]。蒸发器控制系统网络组态如图3所示[12-13]。

图3 蒸发器系统网络组态图

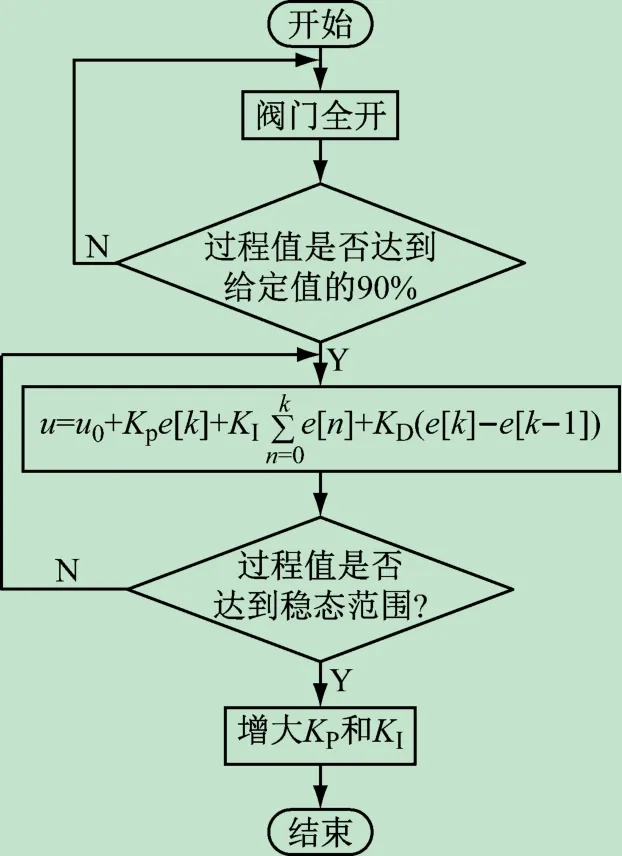

(2)控制算法结构设计。工业过程控制最为常用的算法当属PID控制算法,它通过当前偏差、偏差的累积以及偏差变化趋势来调节阀门开度,参数整定也容易掌握。但该算法不能从根本上解决动态指标和稳态指标的矛盾,也因此诞生了很多改进式的PID控制算法。本系统各个回路的(主)控制器控制算法均采用具有初始开度的改进式PID控制算法,这种算法在被控变量上升阶段有效克服了积分饱和问题,在进入稳态之后又能提高抗干扰能力,算法的程序编写流程如图4所示[14]。

图4 具有初始开度的改进式PID控制算法流程

在被控变量的起步阶段,手动将阀门置为全开,这样既能克服PID算法中积分饱和问题,又能使被控变量迅速上升到给定值附近;当过程值大于等于给定值的一定百分比时,切换到具有初始开度的改进式PID控制算法的自动控制状态;这里切换的百分比取决于被控变量的特性,例如对于惯性较小的变量可以设为95%左右,对于惯性较大的设为85%~90%。具有初始开度的改进式PID控制算法中的初始开度u0取该变量进入稳态后的阀门开度的十位数,事先通过调试得到,这个开度也与给定值有比例关系;这种算法抑制超调,尽快消除稳态误差,协调了动态和稳态的矛盾;但也可以看出此时这种PID算法的调节能力较小,为此,当被控变量进入稳态并延时一段时间后,增大比例系数和积分系数,提高回路的调节能力和抗干扰能力[15]。

具有初始开度的改进式PID控制算法程序块用SCL语言编写,然后按照上面设计的控制回路,用CFC语言编写控制程序,调用具有初始开度的改进式PID控制算法块;用SFC语言编写来车流程程序,按照用户要求实现冷态起步、全自动开车,直至稳定运行。

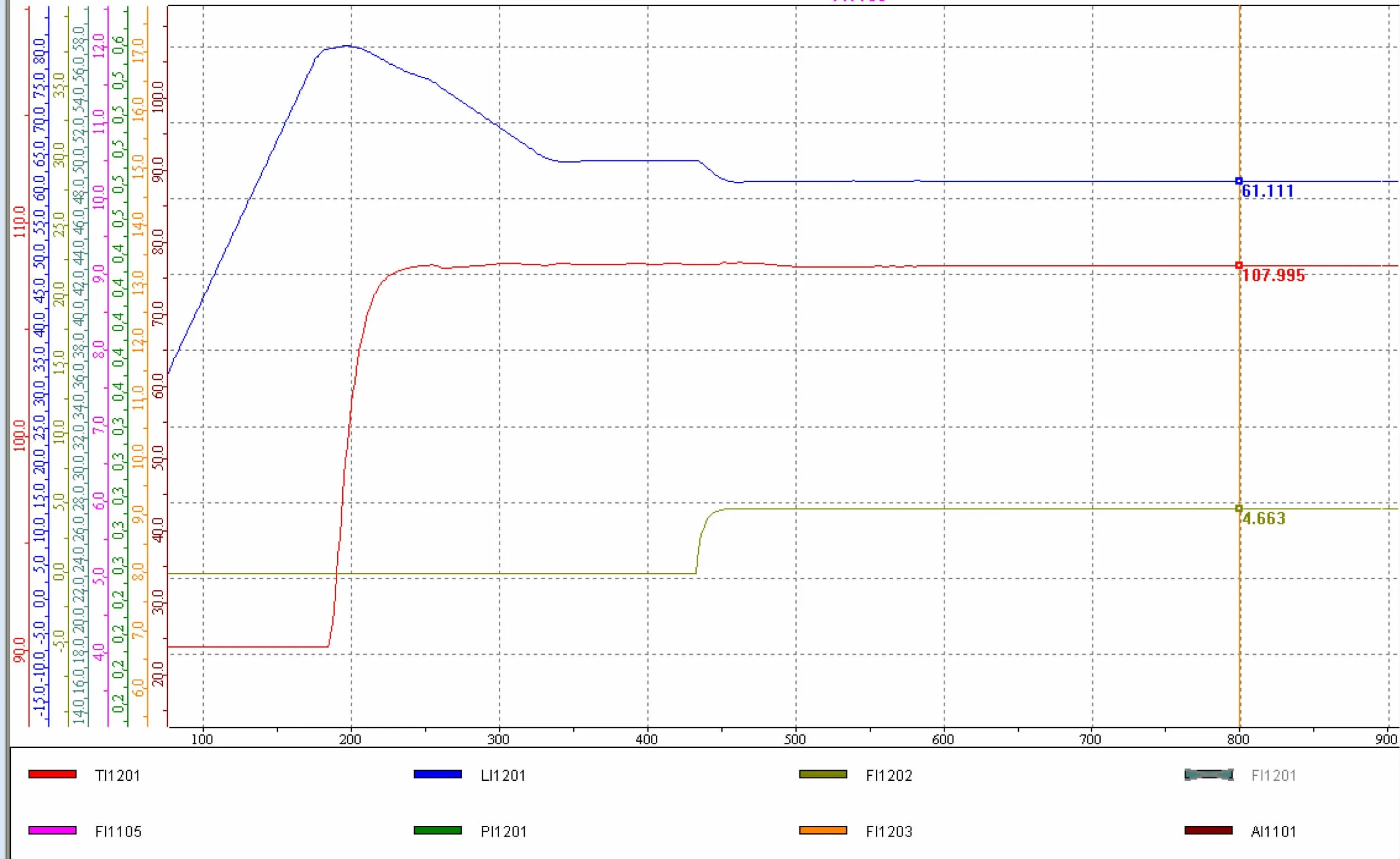

(3)被控变量控制效果分析。由图5蒸发器液位、温度、浓缩液流量的趋势曲线和图6蒸发器工艺动态监控图可以分析出各变量的动态性能和稳态性能。图5蓝色曲线显示的蒸发器液位值按照开车方案到达标准液位80%之后,在蒸发器升温过程中自然降低液位,最后稳定在61%上下,保证了液位值由始至终在50%~90%之间,即节能又符合设计要求。图5红色曲线显示的蒸发器温度趋势曲线基本无超调,稳态误差在-0.005%,在打开二次浓缩液阀门后的调节时间为零,完全符合控制要求。图5浅绿色曲线显示的浓缩液流量的调节时间为20 s,无超调,稳态误差为+0.033 kg/s,在设计要求的±0.05 kg/s的范围之内。

图5 蒸发器被控变量趋势曲线

图6为蒸发器工艺过程的动态显示图,实时反映了各个工艺变量的状态。其中右下角浓缩液组分为7.498 6%,距离要求的组分7.5%的稳态误差为0.001 4%,处于系统设计要求组分的误差范围是±0.1%之内。

由上述分析可以看出,在PCS7平台上的实施完成了设计要求,动态指标和稳态指标均非常理想。

5 结 语

按照用户要求设计的控制回路方案和开车流程控制方案,通过在西门子公司过程控制系统平台PCS7上的完整实现,完成了从生产单元冷态起车,按照开车步骤实施全自动顺序控制,保证开车快速平稳、无扰投运;优化开车流程,工况保持全程稳定,同时兼顾过热蒸汽用量。其中核心算法具有初始开度的改进式PID控制算法协调了动态指标和稳态指标的矛盾,在工程上容易实现、整定方便,具有较好的应用价值。“干扰抵消法”是分析变量特性和工艺开车过程特点得出的巧妙方法,便于实现。

图6 蒸发器工艺过程动态监控