矿井空压机监测系统的研究

武娴花

(华阳二矿经营管理部,山西 阳泉 045008)

引言

煤矿空气压缩机是煤矿开采的主要动力系统,通过对矿井内空气进行压缩,减小同等质量空气的体积,增大矿井内的系统压力,从而产生动力源,带动煤矿内的风钻、风动凿岩等机械设备作业。矿井空压系统不仅工作效率高,而且安全系数优于电气设备,降低了瓦斯和粉尘爆炸的风险。但是矿井空压机本身仍存在一定的缺点,比如在空压机运行过程中易出现供风不足、风包缺陷、积碳燃烧等现象,从而导致生产故障,因此加强煤矿空压机的远程监控是煤矿安全生产管理的一个重要内容[1]。本文针对空压机中常出现的故障,提出了针对性强、诊断效率高的远程监测方案。

1 空气压缩机简介

煤矿一般使用的是螺杆式空气压缩机[2],具有高效率、高安全性、噪音低和不易损坏的优点,它持续输出压缩空气作为井下机械设备的动力。一般由机体、压缩、传动、润滑、冷却、操纵调节和动力等系统组成,其主要部件功能如下:空气滤清器提示压缩机是否需要除尘保养;进气阀用于调节井内真空;温度传感器检测排气温度,超过设定值后发出报警信号;油位检测器控制压缩机内油位;油过滤器去除油中颗粒,防止对转子、齿轮、轴承等机械旋转部位造成损害;油气分离器将压缩机内0.1 um 以上的雾状油气滤去;安全阀作为备用部件,主要用于当压力开关出现故障时自动打开泄压,而压力维持阀时是确保压缩机内压力稳定的重要装置。空压机的工作原理是先由转子转动至进气口,将空气引入压缩机,然后密封;进入机内的气体被压缩至一定体积,达到额定压力值,最后转子转动到排气口,排出气体。

2 空气压缩机监控方案的确认

以钱家口煤矿为研究对象,分别在井下800 m水平安装六台空气压缩机,井上安装四台空气压缩机,监控方案需满足以下五个功能[3-4]:

1)实时采集压缩器排气温度数据,超出正常范围进行预警和自动停机命令;

2)实时采集压缩机排气压力数据,超出正常范围进行预警和自动停机命令;

3)油过滤器堵塞并预警;

4)油气分离器堵塞并预警;

5)压缩机内外压力差超过0.18 MPa,压缩机自动停机。

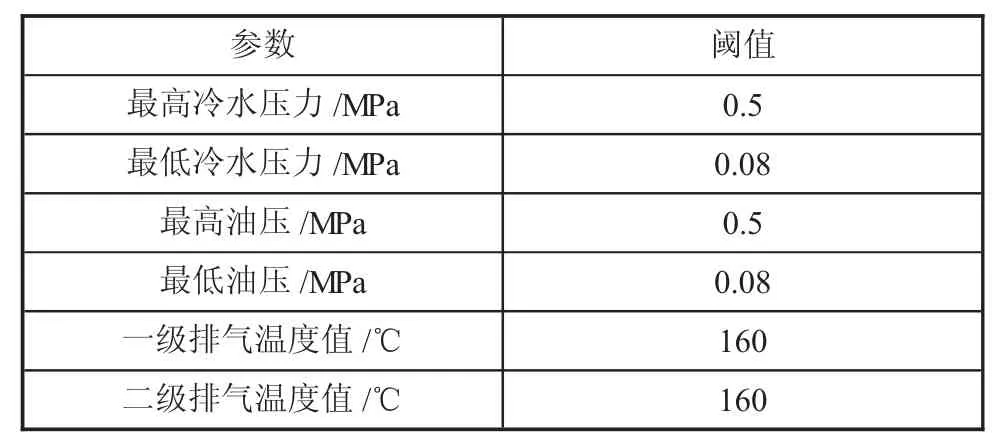

系统的监测参数主要有压力、温度、流量。当各参数超过阈值(见表1)时,系统预警并进入自动停机保护状态。

表1 检测参数阈值表

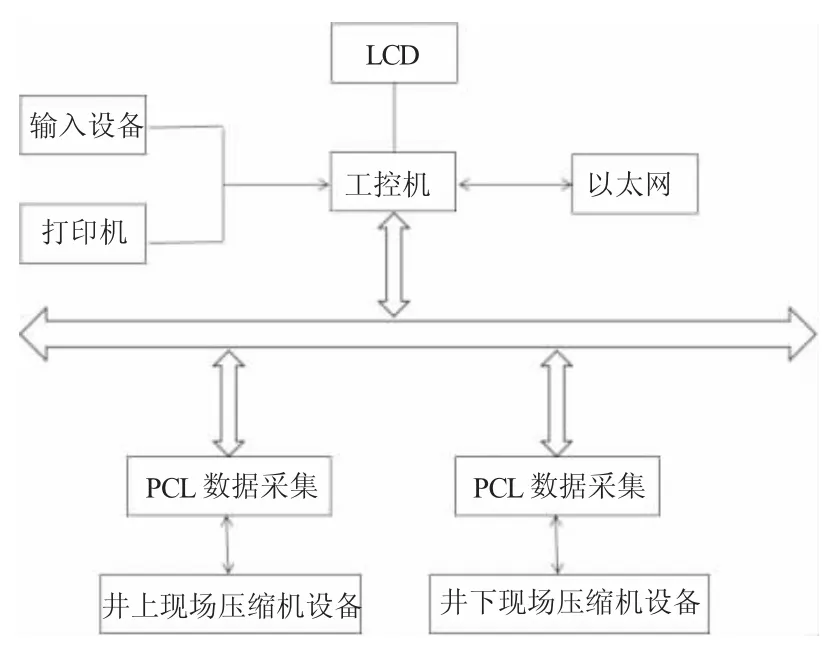

空压机远程监测系统包括上位机远程监控子系统和下位机现场监控与控制子系统,首先由井上和井下的逻辑控制器采集压缩机数据,通过PLC 总线系统传输至上位机,同时设备若出现异常,系统进行声光报警提示。下页图1 为监测系统整体结构示意图。

图1 监测系统整体结构示意图

3 空压机远程监测系统的硬件研究

空压机远程监测系统硬件部分由井上和井下两部分组成,以可编程逻辑控制器为核心,由传感器、控制器和通讯系统等组成。由传感器将采集的各种参数传输给PLC 进行处理和计算,再将结果输出显示或者作为报警信号。其中PLC 硬件模块选择如下:CPU 模块选择8 位的小型PLC 微处理器,型号为西门子S7-200CPU226,用来存放系统和用户程序;显示模块采用威伦通7 寸触摸屏,通讯模块选择西门子网络扩展模块,模拟输入输出模块为EM231,采用差分或隔离方式,增强系统对输入信号的抗干扰能力。

传感器的选择要考虑抗干扰能力、耐腐蚀能力、抗震能力和耐高温能力,在矿井中常用的温度传感器有热电偶测温传感器、冷端温度补偿、热电阻传感器、WTQ(Z)-288型温度检测仪、XCT-102型温度调节器和XU-200型温度继电器,其中热电偶传感器的应用最广泛,具有测量范围宽、准确度高和稳定性好的优点;压力传感器常用的有弹簧管压力传感器,以弹簧管作为压力敏感元件,适用于流体重力的测量,钱家口煤矿选用电触点压力表和YTZ-150型压力表,其中电触电压力表安装在室内,YTZ-150型压力表不仅可实现就地压力检测,还可通过通讯系统传输至远程控制软件;流量传感器可根据压缩机类型和用途的不同进行选择,如LCX型流量传感器可以作为空压机冷却水流量远程监测和报警装置,射流式流量传感器一般安装在空压机冷却水管上,漂浮式流量传感器一般设置在空压机冷缺水开路循环系统的排水漏斗的下方,当冷却水中断时,基于水漂浮原理控制电气触点,触发警报或紧急停机;漏斗式流量传感器即采用排水漏斗监视水流,水流正常时,报警电路断开,流量超出阈值时,漏斗下端的连接杠杆顺时针旋转,电路接通并触发报警。

4 系统软件程序的研究和开发

系统软件程序的开发包括上位机和下位机程序,上位机程序功能包括实时和历史数据显示、实时归类显示、报警数据显示、当前配置显示等,并具备语音和图形功能,同时也具备便利的查询功能,可对整个数据库的数据进行查阅和检索,还可以根据使用需求,在不影响系统其他部分正常工作的前提下,添加或删除分站或传感器等设备,在软件中分别设置了系统界面、主界面和运行界面,系统界面包括操作人员登录系统以及相关参数修改,主界面能够直接反应空压机的运行状况,实时显示压力、流量等数据,以及指示灯报警和紧急停机按键,运行界面则能将设备运行的所有状况保存在数据库,减少了人工巡视和记录。在下位机主程序中,首先当系统上电、复位后,系统开始初始化,由MODBUS 通讯子程序进行通讯故障判断,若故障确认存在,则输出故障提示或预警;若故障不符合,执行下一级命令,读入数据存储区和设定值,再次进行故障判断,若符合则触发报警;若仍不符合,则通过远程通讯系统传输反馈结果,系统返回到初始状态。

5 结论

针对空压机的监测系统,主要将原先的由继电器线圈控制机械触点动作的线路替换为逻辑控制电子触点的PLC,同时采用智能数字化的传感器,使得监测系统工作效率和安全系数大幅度提高,操作和使用明显简化,高效地实现了空压机运行状态的监控。