液压支架的自适应调节控制系统的研究

邵 龙

(山西省晋能控股煤业集团四台矿,山西 大同 037000)

引言

随着煤矿井下自动化综采技术的不断发展,以采煤机、液压支架、刮板输送机协同作业为核心的“无人化”综采技术已经成为目前发展的趋势,其核心是采煤机和液压支架的协同控制技术,由于综采面上液压支架数量多、能见度低下、地质条件也相对复杂,因此在综采作业过程中主要通过人工控制的方式来保证采煤机和液压支架作业的协调性,不仅需要在井下配备多人进行不间断的巡查和调整而且极依赖于操作人员的工作责任心,调整效率低、安全性不足,因此限制了井下综采作业效率的进一步提升。

结合煤矿井下“无人化”综采作业的需求,本文在对井下液压支架跟机控制工艺进行优化的基础上,提出了一种新的液压支架自适应跟机调节控制系统,对提升井下综采作业效率和安全性具有十分重要的意义。

1 跟机控制工艺优化

在传统综采作业中,采煤机和液压支架易出现协调动作失效的阶段在于对三角区进行割煤,因此为了满足井下支架组合采煤机自适应协调控制的需求,本文首先对三角区域的割煤工艺流程进行优化[1]。将该过程拆分为四个工艺阶段。首先采煤机从综采面中间位置以斜切进刀的方式先切入煤层,然后沿着掘进方向进行截割作业,直到达到采煤机机头的位置。在第二个阶段,采煤机从机头位置以空刀的方式运行到刮板输送机对应的回转位置,从此位置下刀沿着采煤机机尾的位置割煤,同时后侧的支架组开始进行推溜和移架作业。在第三个阶段,采煤机从综采面中间位置向着掘进方向进行反刀空转,采煤机后侧的支架开始进行自移作业。在第四个阶段,采煤机从机尾位置进行返空刀作业时,系统控制支架进行跟机推溜作业。巷道掘进过程中自动跟机控制流程如图1 所示[2]。

图1 智能跟机控制流程示意图

通过对采煤机的截割和跟机控制流程优化,解决了传统综采作业流程在截割三角煤区域支架易失稳、控制一致性差的难题,为实现自动跟机控制奠定了基础。

由图1 可知满载该跟机控制流程中,对采煤机位置、支架和采煤机之间相对位置的判断均是以采煤机的中心为基准。液压支架组的收放护帮板范围是指在采煤机前面7 个支架处开始收护帮板,避免采煤机作业过程中和护帮板产生干涉。移架范围是指采煤机后侧7 个支架处开始进行支架的移架,以确保截割作业过程中支护的连续性和稳定性。

2 自适应调节控制装置

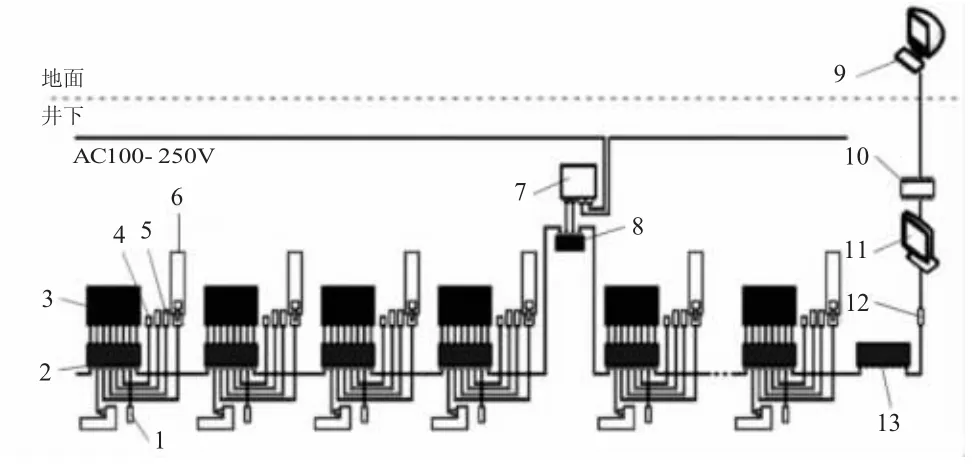

在对综采作业过程中跟机控制流程优化的基础上,本文所提出的液压支架自适应调节控制系统主要包括监测模块、数据分析模块以及支架控制模块三个部分,其整体结构如下页图2 所示[3]。

图2 支架组自适应控制系统结构示意图

支架控制模块是该系统的执行单元,主要包括了支架控制器、液压控制阀组、各类传感器等,主要是接收控制终端传递过来的控制指令,然后控制支架的液压系统进行相应的调整,调整完成后利用各类传感器设备对其调整状态进行确认,系统根据确认结果再次想支架控制模块发出调控指令,实现闭环调节控制,确保整个调整过程的精确性。

监测模块,主要包括视频监控模块、采煤机位置监测模块、采煤机与液压支架相对位置监测模块,以及液压支架支护姿态监测模块等,主要是对液压支架的支护状态进行监测,并将监测信息传递给数据控制中心,为自适应调节控制系统的调控提供基础数据信息。

数据分析模块,主要包括PLC 控制中心、监控终端等,用于接收监测模块所传递的监测信息,对各类数据信息综合分析后,以采煤机的位置为基础,通过跟机控制逻辑所设定的各个支架相对采煤机的动作要求来发出控制指令,实现液压支架组随着采煤机运行的智能动态调节。该数据分析模块还具有单向控制功能,监控人员能够在监控终端直接向指定的液压支架或采煤机发出调节指令,从而满足在紧急情况下的调节控制需求[4]。

3 数据传递

为了确保在井下复杂环境下数据传递安全性的需求。系统采用了CAN 数据总线技术,具由数据容量大、抗干扰能力强的优点,保证自适应控制系统数据传输安全性和可靠性的需求。

4 应用效果

优化后的综采面上支架组的维护调整人员数量由6 人减少到了3 人,人员数量减少了50%,采煤机综采作业的日进给量由最初的8.1 m/d,提升到了目前的8.74 m/d,效率提升了7.9%,极大地提升了煤矿井下综采作业的效率和安全性。

5 结论

1)通过对采煤机的截割和跟机控制流程优化,解决了传统综采作业流程在截割三角煤区域支架易失稳、控制一致性差的难题,为实现自动跟机控制奠定了基础;

2)液压支架自适应调节控制系统主要包括监测模块、数据分析模块以及支架控制模块三个部分,模块化程度高,稳定性好;

3)新的控制系统能够实现液压支架组和采煤机的智能化协同作业,将支架控制人员数量减少3 人,将综采作业效率提升7.9%,为实现“无人化”综采作业奠定了基础。