基于VR 技术的采煤机智能控制系统的研究

古海龙

(煤炭科学研究总院,北京 100020)

引言

煤矿井下综采作业的自动化和智能化是提升井下综采作业效率和安全性的有效途径,目前采煤机的综采作业自动化程度虽然有了一定的提升,但主要还是要依靠作业人员现场进行控制和调整,由于井下粉尘浓度大、地质条件较为复杂,使综采效率和安全性均会受到较大的影响[1]。因此,本文提出了一种新的基于VR 技术的采煤机智能控制系统并展开分析。

1 采煤机智能控制系统总体控制分享

煤矿井下综采面“无人化”智能综采作业的难点在于煤矿井下地质条件复杂、粉尘浓度大、能见度差,因此完全靠自动控制防难以实现控制的可靠性,因此,提出了基于VR 技术的智能控制系统,建立以防爆摄像机为核心的全面视频监控平台,实现对井下综采面环境和各类机械设备运行状态的全面监控,通过高速数据网络,操作人员可以在地面监控中心进行可视化调整作业,及时修正自动截割过程中的偏差和异常,确保煤矿井下综采作业过程中的安全性,该基于VR 技术的采煤机智能控制系统核心逻辑如图1 所示[2]。

由图1 可知,该智能综采控制系统以综采面巷道集控中心为核心,能够实现对采煤机、液压支架和刮板输送机运行状态的连续监测和控制。对采煤机运行的智能控制主要通过记忆截割控制系统进行实现,对液压支架运行情况的控制主要通过跟机自动化系统进行实现,对刮板输送机运行情况的控制主要通过智能变频控制系进行实现,在运行过程中如果需要人工调整,则可以通过综采面巷道集控中心发出控制指令,实现对其运行状态的实时调整。

图1 采煤机智能综采控制系统逻辑示意图

综采面各设备的运行状态主要通过设置在设备上的传感器和视频监控系统来进行监测,从而保证在综采作业过程中对设备姿态监控的准确性,保证人工控制下系统的正常运行。

2 视频监控系统结构

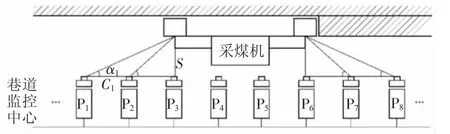

视频监控系统是该智能控制系统的核心,直接关系到系统监测的准确性。结合煤矿井下综采面的实际情况,该智能控制系统主要包括视频监控设备、通信中心和控制中心三个部分,在搭建该视频监控系统时需要保证监控的全面性和数据传输的通畅性,因此将视频监控设备安装在液压支架上,每个支架上设置一个监控设备,通信中心主要包括光纤传输系统、视频信号传输和拼接系统等,主要用于对监测数据信息进行传输和视频解析,监控中心主要用于对视频信号进行解析、将各设备的运行状态实时显示在监控中心,便于操作人员进行观测和调整,该监控系统的整体结构如下页图2 所示[3],图中P1—P8表示视频监控设备,S 表示正对采煤机滚筒的支架到采煤机的直线距离,α1表示最外侧视频监控胎位和滚筒监控点的夹角,C1表示能看到滚筒上目标点的第一个支架和最后一个支架之间的距离。

图2 视频监控系统结构示意图

3 采煤机远程截割控制方案

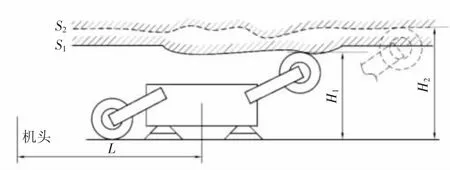

采煤机在煤矿井下的自动截割作业,采用的是以记忆截割为核心的自动控制技术[4]。采煤机在进行截割作业时,首先由作业人员控制采煤机沿着顶板进行截割作业,此时系统自动将截割滚筒的截割高度H1进行存储,获取综采面顶板的高度曲线S1,同时对截割作业过程中采煤机截割滚筒的截割路径进行存储,完成记忆后,系统转入记忆截割控制模式,沿着采煤机进给方向自动截割,当煤层高度发生突变后,采煤机通过截割负载的变化来发出报警,地面监控中心的人员根据视频监控系统对采煤机进行远程视频控制下的截割作业,满足井下综采自动化和安全性的需求,基于记忆截割的采煤机截割工艺如图3 所示。图中S2表示煤层突变后的顶板曲线,H2表示顶板突变后的高度。

图3 采煤机记忆截割示意图

采煤机和液压支架、刮板输送机之间,采用了红外线定位和编码器综合定位方案,能够准确判断液压支架相对于采煤机的位置,根据预先设定的控制程序来控制各个液压支架执行移架、收放护帮板等动作,最终实现液压支架和刮板输送机的跟机运行,满足综采面联动运行要求,根据实际影响,采用新的技术方案后,显著提升了综采面的综采作业效率和安全性,井下综采作业人数由20 人/班降低到8 人/班,降低了约60%,综采面掘进尺度由48 m/d,提升到了54.53 m/d,综采效率提升了约13.6%,具有极大的应用推广价值。

4 结论

1)基于VR 技术的智能控制系统,以防爆摄像机为核心,实现了对井下综采面环境和各类机械设备运行状态的全面监控,操作人员可以在地面监控中心进行可视化调整作业,及时修正自动截割过程中的偏差和异常;

2)视频监控系统包括视频监控设备、通信中心和控制中心三个部分,结构简单,监测准确性好;

3)采煤机在煤矿井下的自动截割作业,采用的是以记忆截割为核心的自动控制技术,控制精确度好,稳定性高;

4)智能控制方案能够实现将井下综采作业人数降低60%,综采效率提升13.6%,有效地提升了煤矿井下的综采作业安全和效率。