基于PLC的SL400型通风机智能控制系统的研究

王 铨

(山西大同永定庄煤业公司,山西 大同 037024)

引言

通风机在煤矿开采中被广泛使用,一般常规的通风机控制系统,通过采集通风机的风压、温度、振动信号等参数对通风机进行控制,根据对通风机振动信号的分析,对其故障进行预先判断。根据现有某项目井下通风系统的改造,提出总体设计方案,并根据该方案完成对矿井通风系统监测系统的硬件结构设计、操作软件结构的设计,由专业编程合作商实现软件的开发,构建了井下通风监控系统,实现了对通风设备的监测、控制[1-2],优化了矿井通风系统,最终有效提高了矿井的通风效率。

1 SL400型通风机

矿用通风机从其结构可以分为前、中、后三大部分,前面主要是集流器、流线罩等结构,主要是对流入通风机内的气体流向起到导向控制作用。中间部分主要是通风机电机与叶片,是对空气进行加速的主要结构[3]。通常可以通过控制叶片形状或者是电机转速实现对通风机内流体通量的控制,对于通风机的控制起着重要的作用。通风机后部结构主要包括后导向叶与扩散器,其结构主要作用是降低空气流出通风机时产生的振动噪音,可有效提高空气静压比例,达到节能的效果。SL400型通风机具有很强的通风能力,空气输送效能高。由集流器、流线罩、前导向叶、叶轮、后导向叶、扩散器组成,通风机输送风的能力受诸多因素影响,如通风机电机的功率、节流阀、轴向导流器、旋转叶片等。因此,对通风机风量的控制可以借助上述功能对轴流式通风机进行调整,达到远程控制井下环境通风量的目的。

2 通风机监控参数

智能控制系统需要采集通风机的实时运行情况,并根据所采集的数据进行分析,判断井下环境、通风机运行的状态。在本套通风机智能控制系统中,选择了能反映通风机直接运行状态的参数进行监测,主要包括通风机出口风量流速、驱动电机的转速、电参数信号、通风机壳体振动信号等:

1)空气流速的测量。采用风量负压复合管检测装置进行风量以及风速的测量,该测量方法可靠性好,测量准确,可作为系统对空气流速的监测依据。

2)电机参数测量。直接接入通风机的电路,可以获得通风机的工作时电压、电流信号,为便于控制通风机电机的转速,可根据电信号对通风机转速进行调整。

3)电机温度测量。主要是在通风机驱动电机上布置温度传感器,可以通过其数值大概判断通风机的运行情况,如果出现异常情况,可根据电机表面温度进行判断。

4)振动信号的测量。作为一种旋转机械,通风机的故障很可能是旋转结构的失效故障,因此需要根据其旋转产生的振动信号进行故障的识别与预判。为了比较准确地采集到通风机的振动信号,将振动传感器布置于风机驱动轴以及转动轴承之上,如图1所示的4 个位置。

图1 振动信号采集位置

3 通风机智能监控系统的结构

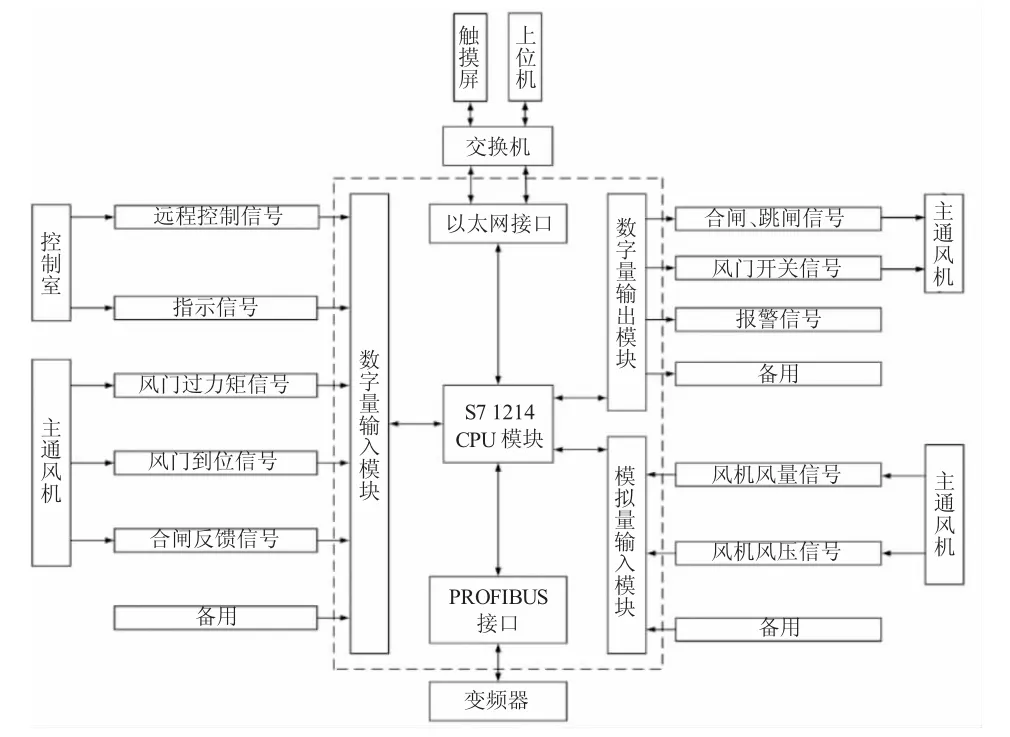

以SL400型轴流式通风机为研究对象,为了实现对通风机的智能监控与控制,有效提高通风机的可靠性与经济性,以工业以太网为基础,基于PLC 控制技术实现了对通风机的智能监控与控制,系统的主要结构框图如下页图2 所示,中央监控室位于地面指挥控制中心。远程控制层通过工业以太网与井下现场的监控系统保持联系。

图2 通风机智能监控系统结构图

智能控制系统主要构架包括三层,分别为远程控制层、集中控制层、现场设备层。其中远程控制层主要由中央监控主机、打印机、服务器等设备组成,操作人员可以在监控室对通风机进行远程操作与控制。集中控制层由PLC 控制器、微处理器等组成,实现对现场采集数据的分析识别与简单逻辑的控制。第三层主要为现场信号采集设备以及传感器,可以实现对数据的接收、显示、存储等,并对所采集的数据进行分析[6]。

4 智能控制系统的设计

通风机的智能控制系统主要对通风机的各类运行参数进行监测,并通过PLC 控制器对通风机的电机、风门等结构进行控制。基于通风机振动信号,对其信号进行分析、诊断,可以对通风机常见故障进行预先识别与报警。

4.1 智能控制系统的硬件设计

4.1.1 PLC 结构的设计

PLC 作为一种可编程的电控操作系统,在工业生产中被广泛使用,能够实现如逻辑运算、计时等操作指令,计算精准、逻辑运算速度快。本套智能控制系统PLC 结构如图3 所示,其主要功能是实现对温度、风量以及电信号的实时监测与分析,可接受控制中心发来的控制命令,同时也可以对通风机进行控制。

图3 PLC 控制系统结构

4.1.2 变压器

考虑到井下作业环境,以及煤矿开采中通风机的重要性,引入两套相对比较独立的供电系统设计,为主副供电关系。当其中一套供电线路产生故障时,可以立马切换到另外一套供电系统。两个独立电源是由2 台变压器组成,选择的型号为MJS-1200/6/0.5 kV,容量为1 200 kVA。

4.1.3 变频器

根据该通风机实际需要,选择西门子公司生产的SHJ-2050型变频器,该变频器具有较好的可靠性,抗干扰能力强,非常适用于井下作业环境。

4.1.4 通风机振动传感器

通风机的振动信号反应了其目前的振动特性,能够较好地反应出通风机的状态,通过振动信号的分析,可以了解、诊断通风机的故障。本设计方案中选择了美国VITEC 振动传感器,可实现信号的采集、传输,同时具有较高的测量精度,使用较为方便。

4.2 智能控制系统的软件设计

根据通风机的实际功能,以及应用需求,对整个井下通风系统工艺过程、控制要求、性能参数等进行分析,提出对软件的总体结构设计。在TIA Portal 平台上实现智能监控系统主系统界面设计、PLC 控制程序等。使用嵌套式程序设计,也就是各个子功能单独成一个子系统,智能控制系统的各个功能集成到一个比较大的环境中,实现对程序设计的拆解,有效降低了设计难度。本套系统中软件编程由第三方专业程序编程公司合作完成,智能控制系统的数据库基于微软公司的SQL Server 创立,该管理系统具有较好的操作性以及易于使用等特点。

5 系统的实现

该系统集成了通风机智能控制的所有监测数据与操作按钮。根据图4 可知,监控信息显示了通风机电机的温度信息、电流与电压信息,系统很好地实现了对通风机实时数据的监控。

图4 通风机智能控制系统界面

完成了通风机控制系统软件的设计,并完成了智能控制系统的总设计,该套系统能够实现对通风机状态的实时监控、故障识别、智能控制等操作。由于篇幅所限,在此不再对系统所有的功能进行一一说明,该系统整体达到了设计目标。