带式输送机功率平衡控制流程的设计及现场实验

郑相达

(晋中市榆次区应急管理煤矿安全巡查队,山西 晋中 030600)

引言

带式输送机是连续运输物料的输送设备,输送带作为其关键构件主要起牵引和承载的作用,可应用于各个工业领域,包括煤炭、粮食、化工、建材、港口以及矿山等,在提高国民经济总值中扮演着至关重要的角色[1]。先前带式输送机的运输距离较短,采用单滚筒驱动产生所需的牵引力,较小的装机功率即可配套满足单条输送机。在不断地摸索改进中,煤矿机械自动化水平日渐提升,这对带式输送机的运输距离及装机功率提出了更高的要求,单滚筒驱动已逐渐被双/三滚筒驱动取而代之。为实现对功率的需求,常需要集成数量为两个或两个以上的驱动单元,此种驱动方式称之为多滚筒驱动[2]。小而多的驱动单元加和不仅有利于降低成本、实现设备的小型化,以便于后续维护、搬运及安装,而且具有大的围包角,可大大减小输送带所需要的最大张力。除了驱动加和的优点,不同的驱动单元之间仍存在个性与制造设备间的差异、不同的负载、安装存在误差以及所受作用力之间的差量这些缺点,均会降低工作效率,使电动机的功率不平衡;倘若偏载过大,则会引起其他事故如烧坏电动机。综上所述,为确保带式输送机功率的平衡,研究其控制流程的设计也是一项重要的课题。如此,可使多滚筒驱动系统确保各个驱动单元间输出功率值与所设计值一致,达到功率平衡的要求。

1 功率平衡的控制

控制电动机功率的平衡,实则以电动机的转子转矩或定子电流为直接控制量。通常,电动机功率的平衡主要是通过记录各个电动机的电流和转速,从而得出该电动机的工作状态以及计算得出其电流的平均值。当该电动机开始发电时,需要增大其变频器的频率,之后处于电动工作状态时,再控制电动机的功率平衡。控制电动机的电流主要是通过改变变频器的频率来实现的,当两个电动机的工作状态都为电动时,若其电流值小于平均电流,则需要增大其变频器的频率;反之,若其电流值大于平均电流,则需要减小其变频器的频率,以此达到电动机功率平衡的控制。电动机在正常运行过程中,其速度和出力之间存在有时间惯性,且带式输送机依靠变频器驱动存在滞后性,若仍按调节变频器频率,则会导致运行系统的不稳定现象产生,如调节速度的超调或慢调。在工业生产中,常采用的调节方法为PID 调节,该方法适用范围窄、建模困难且其PID 相关参数难确定,该方法的这些短板造成其局限性,无法达到较佳的控制效果。

针对PID 调节方法存在建模困难等缺点,模糊控制[3]基于模糊数学理论主要是将人所附有的经验与知识应用转化为相对应的推理方法及相关模糊控制规则,主要导向于一些被控对象本身无数学建模以及较难建模的不确定性,它是一种存在反馈性质的闭环控制系统。但模糊控制也存在精度低、有限的自适应能力以及振荡现象的产生。

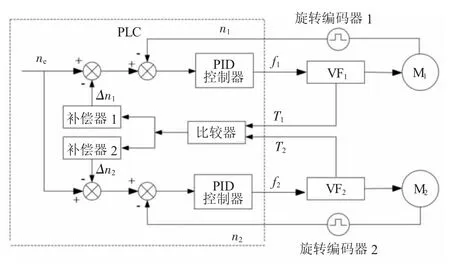

因此需结合PID 和模糊控制两种策略,优势互补。基于涉及实际牵引力的分配比理论,功率平衡的控制方法主要是选用模糊PID 控制其带有速度补偿。本文介绍的功率平衡控制方法是基于双滚筒驱动,其相关控制原理图如下页图1 所示。首先,在PLC 中设置比较器,主要用来比较由变频器VF1 和VF2 输出转矩T1、T2,该值是基于由ProfiBus-DP 读取的;经通过模糊PID 方法现场实测,计算得出两个相关的速度补偿值Δn1和Δn2,进而修订由变频器给出的输入速度ne,并分别将其作为系统内两台变频器相关给定的速度值;PID 控制器的输入包括由电动机M1、M2所提供的实际速度n1和n2,最后由PID 计算得到控制变频器频率f1、f2,如此可保证这两个电动机间转矩和速度间的同步,以实现电动机中功率平衡理想的控制效果。通过对电动机设置允许转速差Δne,即最大的保护速度差,若两个电动机间的速度差|Δn|小于允许转速差Δne,则不需要控制电动机间的功率平衡。因此,可预防滚筒与输送带之间发生打滑现象。

图1 双滚筒驱动的功率平衡控制原理图

2 功率平衡的流程设计

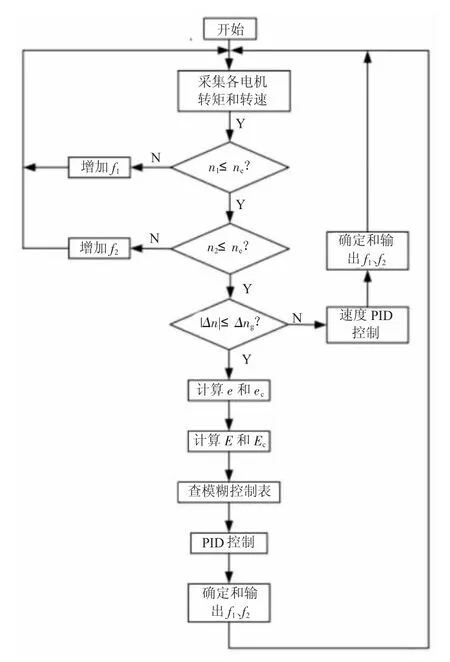

电动机间功率的失衡,将导致电动机运行不稳定。本文基于传统的PID 调节方法和模糊控制理论,提出了参数自适应模糊PID 控制器,可依据控制功率平衡使电动机功率趋于设计相近的频率,避免分配不均的功率现象发生。基于两种优势的控制方法相较于单独的PID 调节方法响应快,相较于模糊控制则具有高精度且更加稳定,所设计的功率平衡流程图如图2 所示。

图2 控制功率平衡流程图

3 功率平衡的现场实验

在进行现场实验时,需先对其进行仿真模拟研究。Matlab 软件是一种高效简洁的编程工具,广泛应用于各个学科领域的工程设计以及科学研究等方向。它主要将矩阵计算、数值分析、非线性动态系统的建模和仿真以及可视化的科学数据综合集成于一个设计界面与环境中,是当前较为流行的涉及软件工具以及计算机辅助的涉及语言的控制系统。该控制系统中囊括丰富完整的应用资源,包括设计到识别的控制系统,再从模糊的控制原理至处理信号等[3-4]。

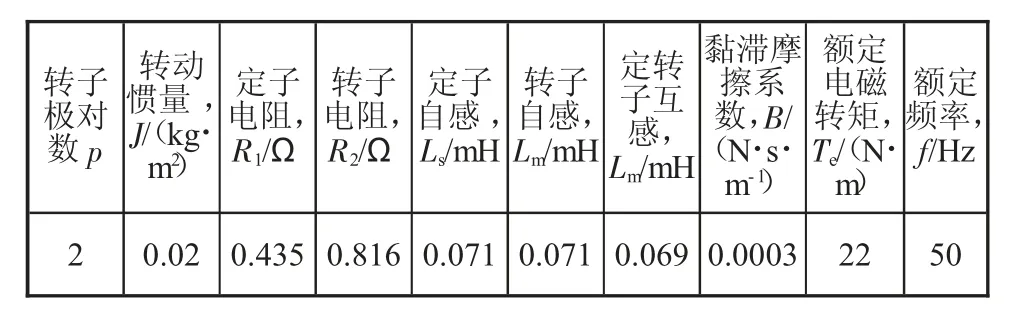

依据控制功率平衡的方法,设计出相关流程图,并应用Matlab 软件设计出相关的仿真模型,其双滚筒驱动的功率平衡仿真模型参数于表1 中所示。整个验证功率平衡控制的实验设计如下:电动机起动呈现空载状态,当运行0.3 s 后,对两个电动机分别负载值为20 和15;当运行时间为0.6 s 时,需开始控制功率平衡的调节变化。实验结果表明,为确保达到功率平衡,若采用模糊PID 控制方法时,调整时间约为0.04 s,超调量则计算为0.052%和0.031%;若采用传统PID 控制方法时,调整时间约为0.12 s,为前者的三倍,且超调量则计算为3.53%和2.07%。

表1 双滚筒驱动的功率平衡仿真模型参数

通过将该功率平衡设计系统应用于某煤矿,现场实验情况与仿真模拟结果保持一致,应用较为良好。

4 结语

相较于传统的PID 调节方法,模糊PID 控制系统具有快速、高精确度以及小的超调量等优势。将该控制系统应用于某煤矿,应用效果良好,可被广泛适用于一些所需高精度、稳定性较好的工作场景,如井下煤矿中带式输送机的功率平衡控制等。