智能永磁直驱系统在带式输送机上的应用

刘海波

(山西焦煤汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033000)

引言

部分生产能力较高的煤矿布置的带式输送机运输距离普遍在1 000 m 以上,输送带宽度也由以往的1.0~1.2 m 扩展至1.4~2.0 m,输送机运输量达到2 500 t/h 以上[1]。大运量带式输送机应用虽然可满足煤炭运输需要,但是给输送机驱动系统提出了更高的要求[2]。众多的研究学者对带式输送机驱动系统展开研究,其中陈艳等[3]提出采用CST 驱动系统控制带式输送机运行,现场应用后虽然可满足生产需要,但是由于布置的传感器类型、数量较多,也存在驱动系统可靠性以及稳定性不足等问题;张更业[4]提出将变频器调速驱动系统应用到带式输送机控制中,但是由于采用传统的异步电机,驱动系统结构复杂。为此,提出将智能永磁直驱系统在带式输送机中,并对应用效果进行具体阐述,以期能在一定程度上提升煤矿带式输送机运输系统工作效率。

1 某矿11506 工作面概况

山西某矿11506 工作面开采11 号煤层,煤层厚度平均5.9 m,赋存稳定,采用综放开采工艺,工作面回采巷道长度平均2 560 m。矿井以往采面带式输送机运输均采用传统的液力耦合器启动方式,在启动过程中存在电压波动幅度大、设备故障率高以及电气、机械冲击严重等问题,已不能满足采面煤炭高效运输需要。经过考察分析,矿井决定引用智能永磁直驱系统用以控制带式输送机运行。

2 智能永磁直驱系统结构组成及运行监控

2.1 系统结构组成

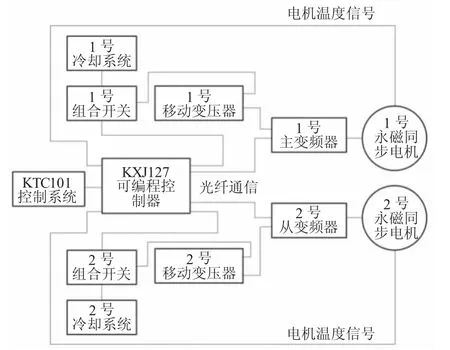

11506 工作面运输巷内布置的带式输送机长度为2 563.5 m,驱动电机为2 台永磁同步电机(型号TBVF-630YC),电机直接带动驱动滚筒运转,采用2台变频器(型号BPJ1-800/1140)为永磁同步电机变频电流,变频器供电电源为2 台移动变压器(型号KBSGZY-1600/10/1.14),2 台组合开关控制冷却系统(FS700L-65B)运行。带式输送机驱动系统运行通过KTC101 智能控制系统控制,具体工作流程为:控制系统控制指令通过可编程控制器(型号KXJ127)控制变频器以及组合开关启停[5]。具体智能永磁直驱系统电路结构见图1。

图1 智能永磁直驱系统电路结构

KTC101 智能控制系统对带式输送机运行的各类信号进行监测,若未接收到急停信号且输送机沿线布置的温度、烟雾、堆煤以及跑偏等各传感器监测值均在正常范围时,表明输送机具备启动条件,按下启动键后启动指令发送给可编程控制器[6]。可编程控制器在确定变频器无故障、永磁电机内部温度信号正常后,首先启动1 号、2 号冷却系统,通过光纤将启动信号传输给变频器,变频器启动带动永磁电机正常运转,并在预定时间内达到设定运转速度。

2.2 运行监测

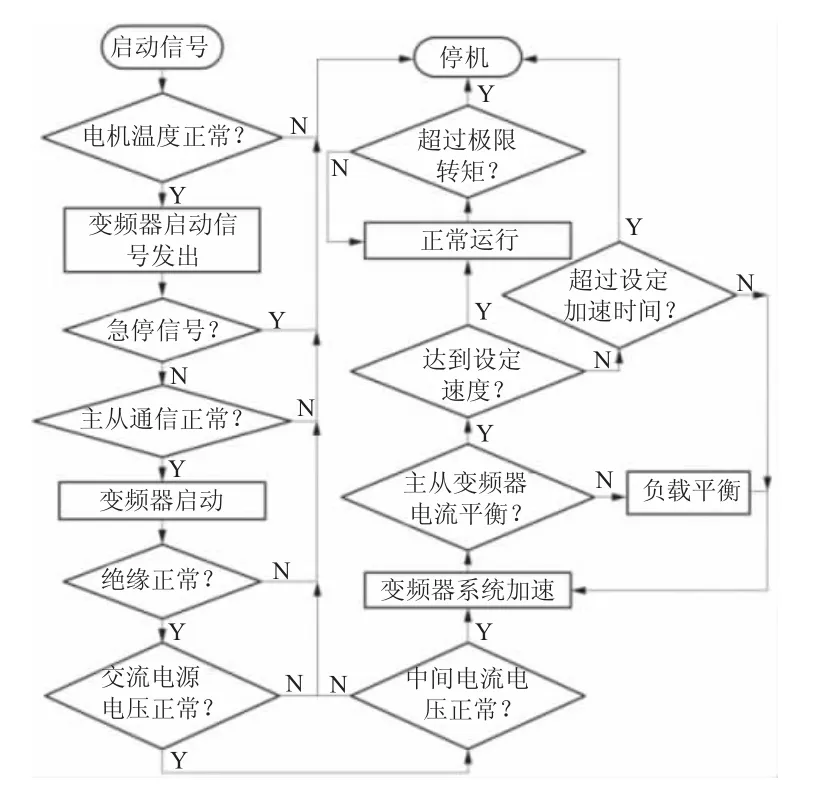

运行监控是确保智能永磁直驱系统持续高效运行的基础,具体系统运行监测流程见下页图2。

图2 系统运行监测流程

KTC101 智能控制系统接收到的带式输送沿线各传感器监测信号均正常时,且未收到急停信号,即可向可编程控制器发出启动指令,实现带式输送机启动。在启动过程中变频器内部无紧急情况且光纤通信均正常时方可正常启动。当变频器系统绝缘在1 MΩ 以上且电压在969~1 311 V 范围内时,变频器主接触开关(KM1)自动闭合;中间直流电压介于1.35U1max~0.6U1min(其中U1max、U1mim分别表示直流电压1 210 V、425 V),电压脉动在13%以内时,触发器工作,驱动IGBT 运行,变频器输出的电流频率增加、永磁电机处于加速运行状态;当永磁电机运行速度达到设定值后,驱动系统正常运行。若驱动系统在预定时间内未达到设定速度,则停止启动。在驱动系统正常工作时,若发现电动机负载现在增加且转矩超过设定值时,则认为电动机出现堵转故障,驱动系统停止运行。

当供电系统出现瞬间掉电时,传动系统可利用电动机动能维持继续运转,变频器主接触器仍处于吸合状态,当电网恢复供电后即可投入正常运行。

3 智能永磁直驱系统应用分析

3.1 带式输送机驱动系统改造

将11506 工作面运输巷带式输送机驱动系统改为永磁电机直接带动驱动滚筒运行方式,同时为了降低运输过程中粉尘、煤泥等对智能永磁驱动系统影响,将驱动系统布置在距离输送机机头150 m 位置。采用2 台型号TBVF-500/80YC(660/1140)永磁电机、2 台型号BPJ-630/1140 变频器带动滚筒运行。采用智能永磁直驱系统后电动机通过胀套连接驱动滚筒,在变频器拖动下运行。不仅可实现带动输送机软启动而且可根据煤炭运输量调整带式输送机运行速度。

3.2 应用效果分析

11506 工作面运输巷带式输送机智能永磁直驱系统于2020 年8 月安装调试完成,截止到2021 年1 月,该智能永磁直驱系统均可正常运行,未出现任何故障。KTC101 智能控制系统可根据沿线布置的传感器控制带式输送机运行,表现出较好的应用效果。

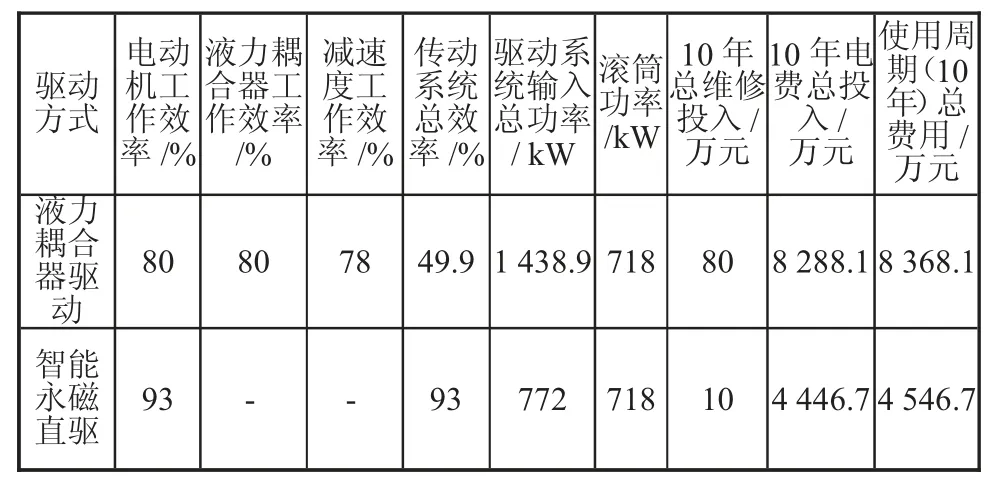

带式输送机年运行时间为360 d、每天运行时间为16 h,电费为1.0 元/kWh,则传统的液力耦合器驱动系统与智能永磁直驱系统应用效果对比情况见表1。

表1 液力耦合器驱动系统与智能永磁直驱系统应用对比表

从表1 看出,采用智能永磁直驱系统后带动输送驱动系统传动效率较液力耦合器驱系统高42.1%;驱动系统按照10 年使用周期计算,采用智能永磁直驱系统较传统的液力耦合器驱系统可节省投入为3 821.4 万元。

4 结论

1)智能永磁直驱系统较传统的液力耦合器驱系统具有结构简单、免维护等优点,同时在井下使用过程中可显著降低带式输送机综合能耗以及运输成本。

2)KTC101 智能控制系统可接收带式输送机沿线布置的各类安全传感器监测结果,提升带式输送机运行安全保障能力,且可依据输送机煤炭运输量调整驱动系统输入功率,从而降低综合使用成本。

3)智能永磁直驱系统在11506 工作面运输巷带式输送机上运行平稳,系统稳定性较强、可实现重载启动,在一定程度上提升了采面煤炭运输效率。