调车绞车及其电控系统的优化改造

袁 军

(山西焦煤西山煤电有限责任公司西曲矿选煤厂,山西 古交 030205)

引言

调车绞车是常用的煤矿运输设备,随着煤矿开采需求的不断增大,对调车绞车的工作效率的要求也越来越高。一方面要不断提高调车绞车对大吨数精煤产量的运输效率,另一方面原调车绞车采用的是传统的继电器-接触器控制系统,该系统故障率高、稳定性差,严重影响设备的正常使用[1-3],本文对调车绞车及其电控系统进行了优化改造,大大提高了整体的工作效率。

1 调车绞车系统的优化

调车绞车系统由电动机、铁牛、联轴器、制动器、减速器及摩擦器部件组成,绞车主机和辅机通过钢丝绳连接在一起共同组成牵车系统,辅机包括调车铁牛、导向轮、传动轮、改向轮、托绳轮、重锤等。电动机的功率直接影响绞车的运行速度和效率,针对4JDS-30型调车绞车的缺陷,主要从以下两个方面优化:电机功率的改变(将原来的45 kW 增大至55 kW);铁牛、拉紧装置、改向轮和托绳轮的更换和安装。

1.1 工作原理

调车绞车工作时先由电动机启动,通过联轴器带动减速器运行,减速器使得摩擦轮转动,通过摩擦力使得钢丝绳运动,从而带动列车运动,当电机的转动方向改变时,列车的运动方向也同时改变,最终达到调运列车的目的。此外,绞车主机和辅机通过钢丝绳连接在一起共同组成牵车系统,辅机包括导向轮、传动轮、改向轮、托绳轮、重锤等。

调车铁牛是调车绞车系统中实现牵引的重要部件,铁牛的上部的詹天佑钩与列车连接,下部的接头与钢丝绳连接,钢丝绳的另一端连接在铁牛内部的绳轮。此外,在铁牛其他位置设立正副双挂钩,正钩牵引车辆前进,辅钩防止车辆发生惯性自滑。

传动轮一般以两个为一组,绳轮的直径、转速、旋转方向相同,再在传动绳轮的U型槽内平行缠绕钢丝绳,借由钢丝绳与传动绳轮槽之间的摩擦力牵引铁牛调运列车作业,拉紧装置是保持钢丝绳恒定张力的装置,由重力提供拉力,保证系统处于拉紧状态,一般可分为重锤式拉紧装置、固定式拉紧装置和自动拉紧装置,此外,在调车绞车系统中的拉紧小车也属于拉紧装置,由绳轮和牵引架组成,拉紧小车在钢丝绳的作用下沿轨道运行,使得松边钢丝绳处于拉紧状态,保持张力。

改向轮是调车绞车系统中起调整、改向作用的部件,根据轮径大小可分为三种类型:Φ450 mm 改向轮、Φ800 mm-F1600 mm 箱 式 改 向 轮 和Φ800 mm-F1000 mm 开式改向轮,Φ440 mm 改向轮一般安装在调车绞车两端,Φ800 mm-F1600m 箱式改向轮为开启箱式结构,一般安装在两端车轨下,承载能力大、摩擦系数小、易于维护和更换,存在一般型和免维护型两种类型,其区别在于保养方式不同。一般型改向轮需定期添加润滑脂,而免维护型一次性添加足量润滑油即可,优化后的调车绞车系统全部采用免维护性改向轮。Φ800 mm-F1000 mm 开式改向轮被安装在调车绞车的端头以及中段轨道的外侧。

托绳轮适用于钢丝绳受力均匀且调车绞车系统以直线运行的场地,一般与铁牛配套使用,根据结构的不同安装在不同的位置,支座高120 mm的长托绳轮被均匀布置在轨道外侧,支座高25 mm 被均匀安装于轨道内侧。

1.2 安装与调试

1)铁牛、挂钩及接头:将铁牛和挂钩用钢丝绳连接,为防止钢丝绳出现打结、折弯、扭曲或松散的现象,将其用支架支撑并匀速展开。在距钢丝绳头约三分之一处穿入锥孔,将绳头松散,去除绳芯,清洗钢丝和锥孔,待钢丝绳挥干后,折回弯钩,放入锥孔内,再灌入融化的巴氏合金液,保持钢丝绳与接头平稳,等待至合金液凝固,防止钢丝绳被空气氧化腐蚀。确定系统钢丝绳长度,将钢丝绳缠绕在单环链上并用绳夹固定。

2)拉紧装置和拉紧小车:拉紧装置安装时先安装天轮与塔架,依次安装基础定位和地轮,再将重锤组装入架,两块重锤间的凹凸面需卡紧。塔架安装时要确保其中心垂直偏差不能超过10 mm;拉紧小车安装在轨道内,通过钢丝绳与拉紧装置的重锤连接。拉紧装置的安装位置有一定要求,一般设置在传送带张力最小的地方,同时接近传动滚筒,必要时可增设多个拉紧装置。

3)改向轮:改向轮需牢固安装在轨道基础之上。安装成功后先在无绳状态下试验,重点检验改向轮是否运行平稳,各连接部件是否有松动现象,密封处或部件组装处有无漏油,轴承温度变化是否超过40℃,若满足以上条件,在改向轮上缠绕钢丝绳后再次试验,确认无误后方可进行调车作业。

4)托绳轮:托绳轮作为支撑部件,在安装时需保证结合牢固、正反向转动灵活和耐磨。

2 电控系统的优化

2.1 控制要求

调车绞车电控系统的主要功能有:控制绞车灵活实现启动或停止、正转或反转、高速或低速运行;设置绞车的行驶速度;实时监控绞车的运行状态以及实现故障报警功能。

2.2 改造方案

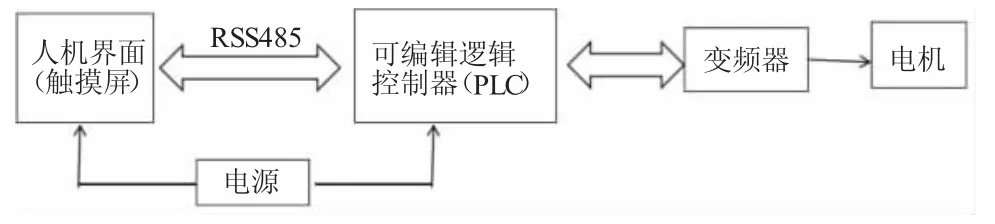

根据电控系统的控制要求,优化后的系统方案为“触摸屏-PLC-变频器”控制系统,图1 所示为控制系统流程图,可编程逻辑控制器(PLC)是控制系统的核心,通过接受触摸屏和变频器的信号,在其内部进行逻辑运算,经过筛选后选择西门子S7-200 系列CPU224,同时添加EM235 模拟量扩展模块;人机界面采用触摸屏,能够快速地实现对绞车的转向等各种控制指令,实时显示频率、电流等状态信息以及故障报警,使得人机交流更加简单直接,此处采用西门子TP177A型触摸屏。

图1 触摸屏-PLC-变频器控制系统流程图

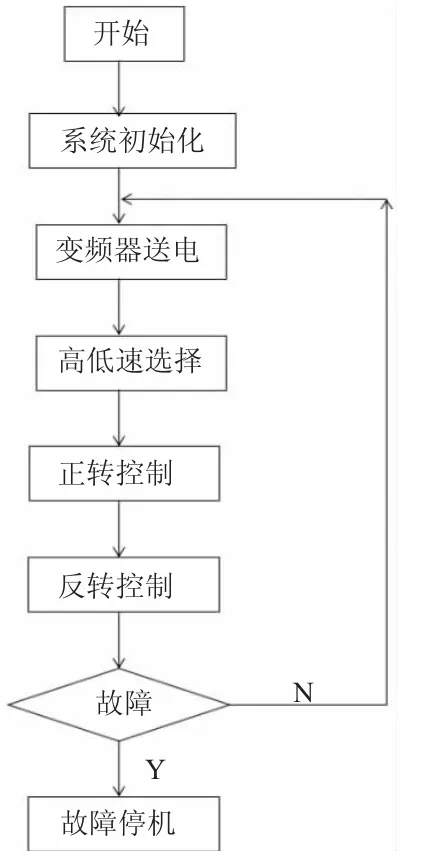

2.3 软件设计

触摸屏-PLC-变频器控制系统主要由PLC 自上而下扫描编译程序进行逻辑运算,其控制流程图如图2 所示。首先PLC 上电后将送电指令和启动指令的数据寄存器清零,系统初始化后变频器送电,接着进行高低速选择,依次判断是否执行正转控制、反转控制,若系统出现故障,先判断故障真实性,若故障存在,系统触发故障报警并停机;若故障不存在,系统返回初始化。触摸屏的组态是在WinCC flexible 2007 软件中完成的,组态内容包括电流值显示、频率设定、停送电和正反转等操作按钮,当发生故障时,屏幕上立即显示相应的故障信息,方便工作人员查找和排除故障。电控系统经过改造后,故障率大大降低,系统的抗干扰能力和稳定性显著提高,为调车绞车的稳定高效化运行奠定了基础。

图2 调车绞车程序流程图

3 结论

1)通过提高电机的功率,增加铁牛,更换绞车的拉紧装置、改向轮和托绳轮,对调车绞车及其电控系统进行结构优化。

2)针对传统绞车控制系统的缺陷,采用“触摸屏-PLC-变频器”的控制方案,对调车绞车系统进行改造,提高了系统的稳定性,降低了故障率,节约了人力和资源,为高精煤产量奠定了基础。