煤矿井下钻孔轨迹测量技术的研究

杨建中

(汾西矿业集团两渡煤业,山西 灵石 031302)

引言

随着煤矿采掘深度的增加,井下布置的各类钻孔数量以及钻进长度均呈递增趋势,掌握钻孔实际轨迹情况对提高超前地质勘探、瓦斯以及水害治理等均有较为明显的促进意义[1-2]。传统使用的有缆测量及数据传输方式由于测量过程繁琐、故障率高等问题,已经不能满足煤矿高效生产的需要[3]。采用便于施工、智能化以及成图效果好的钻孔轨迹测量技术可显著提升钻孔轨迹测量效果[4-5]。为此,本文提出采用MEMS 陀螺代替传统的传感器进行钻孔轨迹测量,通过蓝牙传输方式代替有线传输实现数据通信,同时通过CAD 成图、三维可视化技术实现钻孔轨迹直观显现,便于对后续钻孔轨迹分析。

1 钻孔轨迹测量技术

钻孔轨迹测量为空间轨迹测量的一部分,涉及到的技术包括有坐标体系构建与转换、钻孔轨迹参数选择以及拟合算法等。

1.1 钻孔轨迹计算方法

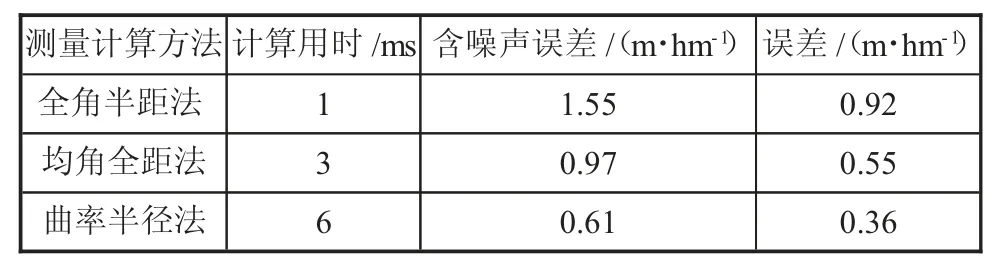

一般情况下钻孔测量中坐标系原点为钻孔开孔位置,X、Y、Z 分别为正北、正东以及垂向方向。井下钻孔钻进时单节钻杆长度一般为1~3 m,点距为1~3 m。以钻孔开孔位置为坐标原点,结合点与点间的空间位置关系以及测量参数即可求出每个测量点的空间位置坐标。钻孔测量点坐标常用的计算方法有均角全距法、全角半距法以及曲率半径法等类型,具体各种测量方法的效果对比情况见表1。可以看出,曲率半径法虽计算耗时最长,但计算精度较高。为此,提出将曲率半径法应用到钻孔轨迹测量中。

表1 不同测量方法计算效果

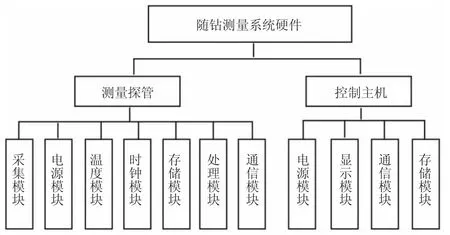

1.2 钻孔轨迹测量系统的硬件结构

系统硬件结构包括有测量探管以及控制主机,其中测量探管采用无磁钻杆连接钻头及钻杆,具体结构见图1 所示。

图1 轨迹测量系统硬件结构

在钻孔钻进过程中测量探管可实现钻孔轨迹测量,实现无线随钻测量。测量探管主要的探测元件为数据采集传感器,由三轴MEMS 陀螺、三轴加速度传感器以及温度传感器等组成。三轴加速度传感器主要用以钻孔角度探测;三轴MEMS 陀螺以及温度传感器可通过对角度测量误差以及温度误差进行补偿、纠正,从而起到提高测量探测测量精度作用。

具体探测过程为:首先同步控制主机以及测量探管,随后测量探测开始随着钻孔钻进不断采集钻孔轨迹数据(包括有钻孔深度、钻孔倾角、工具面向角以及方位角等),获取到的数据暂时存储在探管存储器内,测量完成后将数据传输给控制主机。

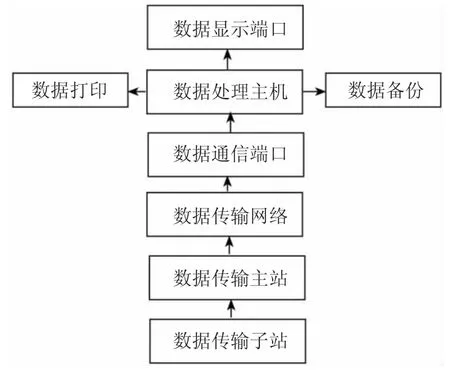

1.3 测量数据传输

钻孔轨迹测量数据采用蓝牙传输方式,将暂时存储在探管存储器内的钻孔轨迹数据传给控制主机,控制主机将数据传输给数据传输子站,后传输给主站。数据传输主站内置有探测数据管理系统,可接收、处理不同钻孔探测到的钻孔轨迹数据。数据传输主站将数据处理结果通过已有的工业以太网传给监控中心,监控中心主机可显示井下钻孔钻探结果。具体钻孔轨迹测量数据传输系统结构见图2。

图2 钻孔轨迹测量数据传输系统结构图

1.4 三维可视化

采用CAD 软件实现钻孔轨迹的三维可视化显示,具体数据处理步骤为:将获取到的钻孔轨迹数据进行坐标转换,形成位置关系机空间距离数据;将转换得到的数据根据大地坐标体系进行转换;对数据进行批量处理,从而形成CAD 可识别处理的数据元件;在CAD 中直接调用该数据元件,从而实现钻孔轨迹的自动绘制。

2 钻孔轨迹测量技术应用实例分析

采用钻孔轨迹测量技术可实现钻孔轨迹测量数据的高效采集、有效传输以及测量结果的三维可视化显示。在对钻孔轨迹测量数据以及三维可视化效果分析时,首先需要采用测量探管获取到钻孔轨迹数据,然后通过数据传输技术实现钻孔轨迹数据的实时传输,通过子站、主站对钻孔轨迹数据进行处理后,将钻孔轨迹探测结果传输给地面监控中心,从而实现钻孔轨迹三维可视化显示。

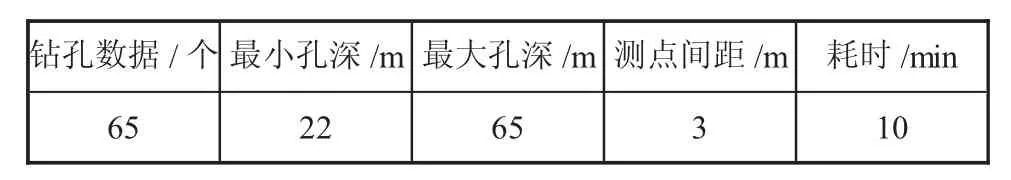

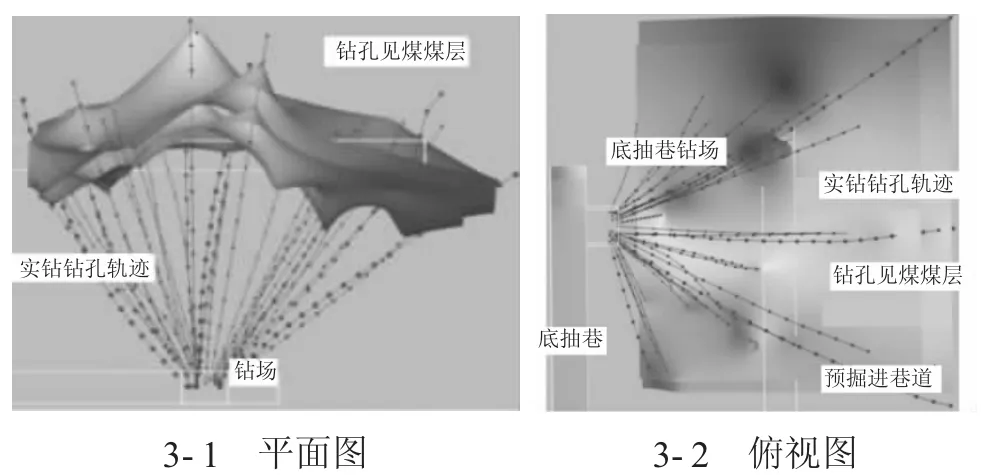

在山西某矿采用钻孔轨迹测量技术对2056 底板瓦斯抽放巷瓦斯抽采钻场内布置的钻孔轨迹数据进行采集,具体处理后的钻孔轨迹数据见表2。在钻场内共计布置65 个钻孔,钻孔深度在22~68 m 间,探测系统耗时10 min 即实现了钻孔轨迹数据处理。具体钻孔轨迹三维显示结果如图3 所示。从三维显示结果可掌握钻孔实际轨迹情况,从而为瓦斯抽采空白带判定、钻孔补充施工等工作开展提供了切实指导。

表2 钻孔轨迹数据

图3 钻孔轨迹三维显示结果

3 结论

1)采用无线蓝牙传输方式可实现探测数据的实时传输,同时通过采用专用的数据处理软件实现钻孔轨迹的三维可视化显示。

2)现场应用效果表明,采用钻孔轨迹测量技术可提高钻孔轨迹测量数据获取、传输以及处理效率,同时利用三维可视化技术可提高钻孔轨迹显示效果。