薄壁复材零件的啄插式加工

李志鹏,李小龙,赵宝爱

(天津航天机电设备研究所,天津 300458)

引言

环氧玻璃布层压棒作为非金属复合材料的一种,已经被广泛应用于航空航天业,由于材料导热系数小,塑性脆,导电性极差等特性给加工带来诸多不便,结合天津航天机电设备研究所现有设备资源,针对该材料薄壁零件的加工工艺,提出几点改进,供大家参考。

1 环氧玻璃布层压棒技术要求

1.1 环氧玻璃布层压棒外观

环氧玻璃布层压棒是由电工用无碱玻璃布浸以环氧树脂,经成型模具热压而成的截面呈圆形的棒,具有较高的机械和介电性能,适用在电机、电器设备中,用作绝缘结构零部件,并可以在潮湿环境下和变压器油中使用。表面应光滑、无气泡、油污及杂质,允许有不妨碍使用的颜色不均,擦伤、轻微高低不平等。直径超过25 mm的层压玻璃棒允许端面或断面有不妨碍使用的裂纹。

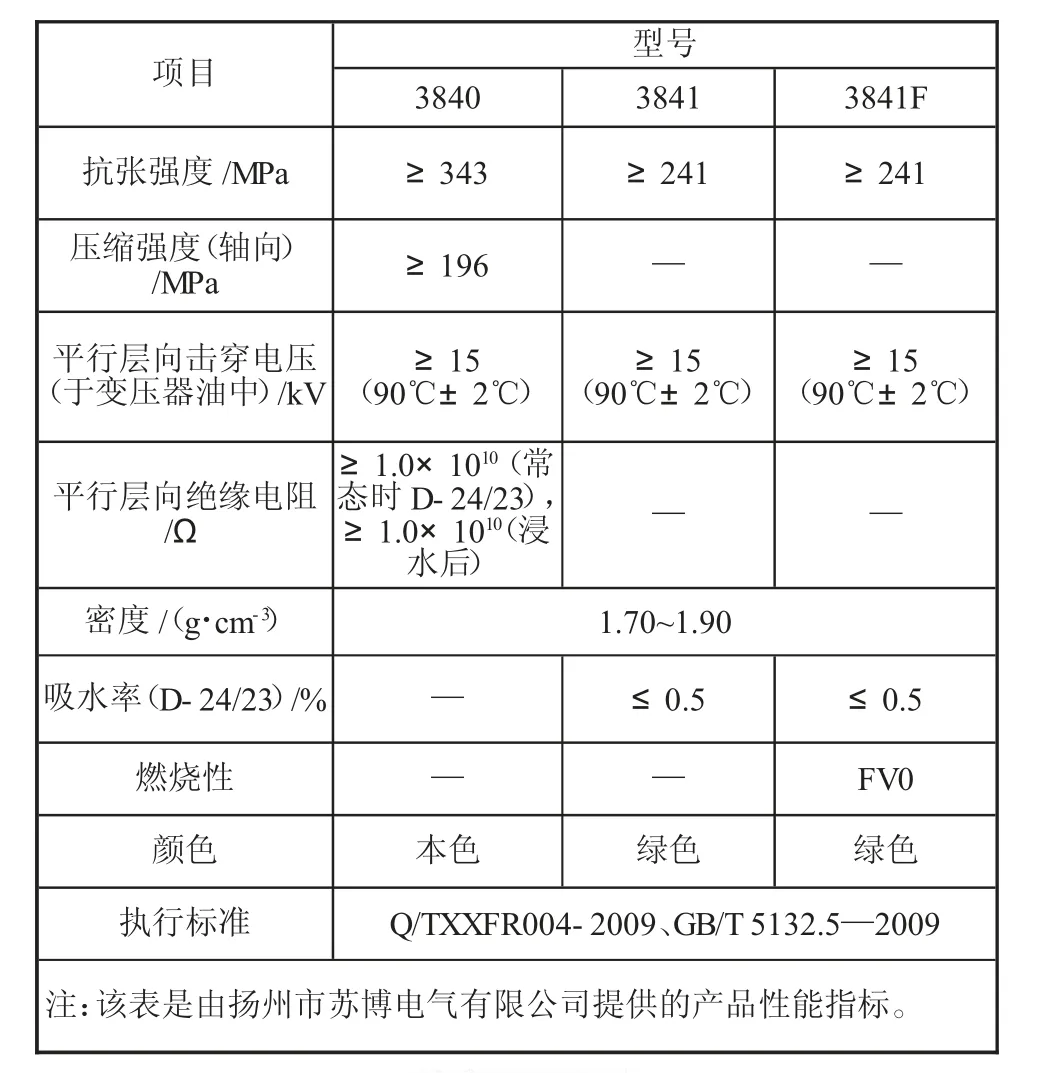

1.2 环氧玻璃布层压棒主要性能指标(见表1)

表1 环氧玻璃布层压棒主要性能指标

2 加工难点分析

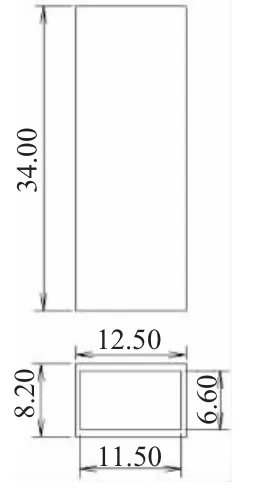

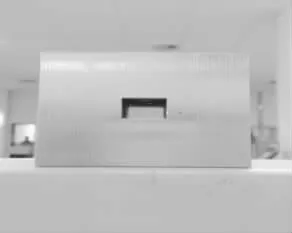

1)其零件横截面壁厚分别为0.8 mm 和0.5 mm,长度方向为34 mm,零件长度和壁厚比例为1∶68,属于典型的薄壁零件,如图1 所示。材料本身是不良导热体,导热系数小,在加工过程中,排屑很困难,刚性差,加工时极易发生开裂,图2 所示。

图1 环氧玻璃布棒的零件图(单位:mm)

图2 零件开裂图

2)里面型腔在铣削加工后留有加工圆角,由于为非金属材料,无法电加工清角。

3)材料塑性较脆,耐磨性好,切削性不好。

采用传统的插削方式进行清角,其插削过程是上下无间歇切削,易造成变形积累,扎刀现象较普遍,刀具磨损严重。

3 开裂原因的分析

零件加工过程中的开裂都是在铣削加工完成在清根的时候发生的,可能造成工件开裂的原因如下:

1)刀具的材料选择不合理,耐用度差;

2)刀具刃磨的角度不合理,加速刀具磨损,造成切削力增加;

3)切削参数的不合理,吃刀过大,引起振动,发生啃伤;

4)加工方法不合理。在清除机械圆角时,普通的插床加工是上下无间歇式的切削,需要有退刀槽来释放变形积累产生的加工应力。该零件在实际生产过程中无法加工退刀槽,只能进行啄插式加工。

4 加工思路

4.1 先外后内

由于导热性小,故机械加工时应采用小的进刀量和高切削速度。该材料吸水后膨胀变形,且在加工中切屑为粉末状,如加注切削液会将切屑冲入机床内部,研磨导轨,影响机床精度,故加工时不能加注切削液。选用直径为Φ12 mm的硬质合金涂层刀加工外形12.5 mm×8.2 mm 至零位,保证上下尺寸的一致性,深度方向加工到37 mm。

4.2 增加外部支撑

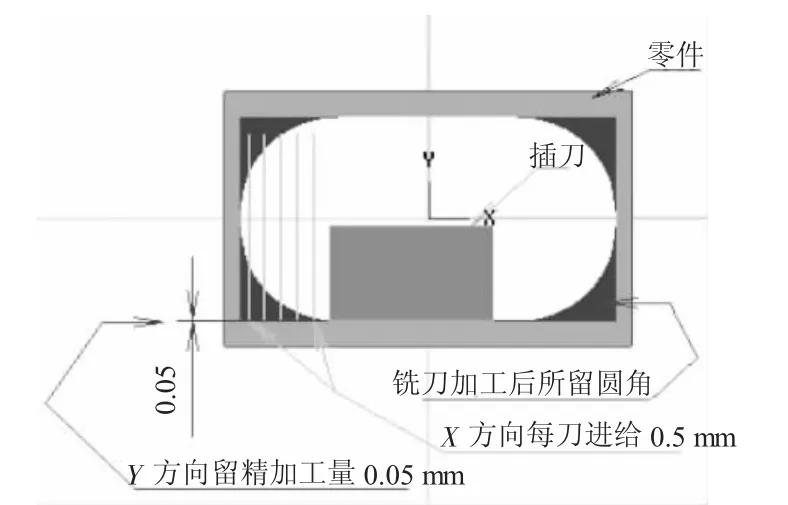

做一工装,用慢走丝线切12.54 mm×8.24 mm方槽的工装,工装的直线度0.01,使其与之所抱紧束缚的零件单边配合间隙为0.02 mm,见图3。将工装套在已经铣削好的外形上,确保贴合良好,受力可靠。用直径Φ6 mm的铣刀加工11.5 mm×6.6 mm的槽,加工深度至36 mm。这个工装有效地防止了零件在插削清根过程中零件受力不均引起的开裂。

图3 零件紧束工装

4.3 自制刀具

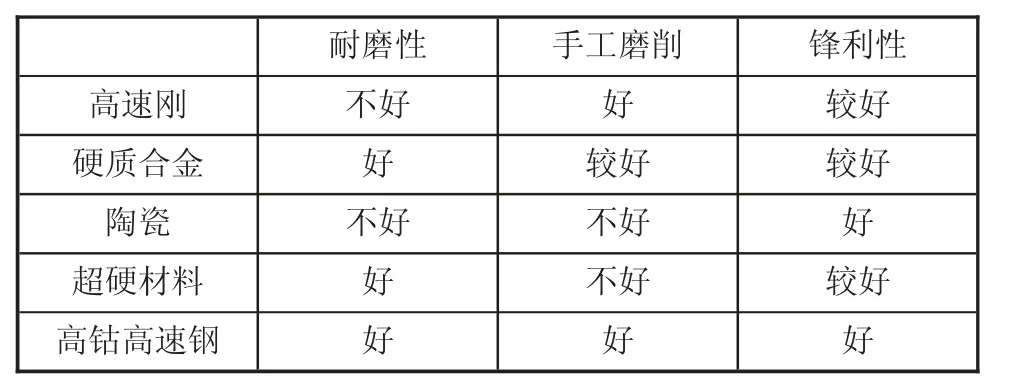

4.3.1 刀具材料的选择(见表2)

表2 刀具材料的选用

4.3.2 刀具角度的选择

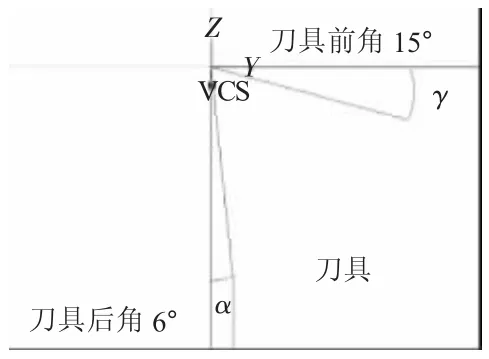

插刀外形由线切割加工而成,见图4、图5。

图4 粗插刀(前角15°、后角6°)

图5 精插刀(前角20°、后角6°)

4.3.3 刀具长度和宽度的选择

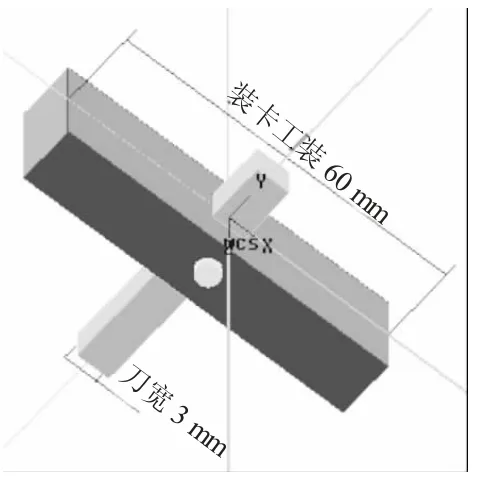

插刀的长度一定要大于零件的长度34 mm,长度越长刀具刚性越差,在满足切深的条件下,刀具长度越短越好,有效插深选择了38 mm。因为是易裂零件,在切削过程中,参与切削的面积越大,切削力越大,零件越容易开裂。在满足切削刚性的条件下,刀具越窄越好。线切了三种宽度的插刀分别是4 mm、3 mm、2 mm 在生产中进行比较选择切削。4 mm 宽度的插刀,插完后零件有轻微开裂,不予选用;2 mm 宽度的插刀,在插削加工中有振动现象,零件发生啃伤不予选用;3 mm 宽度的插刀,在加工过程中无振动现象发生,切削完成后亦无啃伤,最终选择了宽度3 mm 有效插深38 mm的插刀,见图6。

图6 自制的插刀

4.3.4 刀具的安装

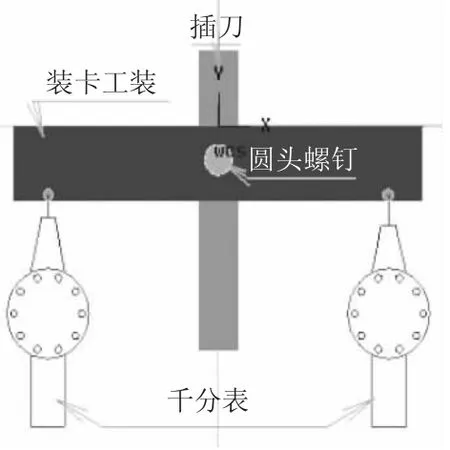

通过打表找正法(图7)和基准放大法(图8)相结合来找正刀具,首先将插刀装卡到刀柄里,带上劲但不要卡紧,用M19 功能使主轴定向,线切一装卡插刀的工装,套在插刀上用M3的圆头螺钉固定,使装卡工装的线切面与刀具的侧面实现面接触,这样一来由原来的刀具长度3 mm 找正精度0.08~0.1 mm变成找正长度60 mm 找正精度0.01 mm,有效放大刀径20 倍,通过放大基准拉表打装卡工装两点找正至0.01 mm。然后拆下刀柄卡紧刀具,找正后的刀具如图9。

图7 打表找正法

图8 基准放大法

图9 找正后的刀具

4.3.5 啄插式加工法

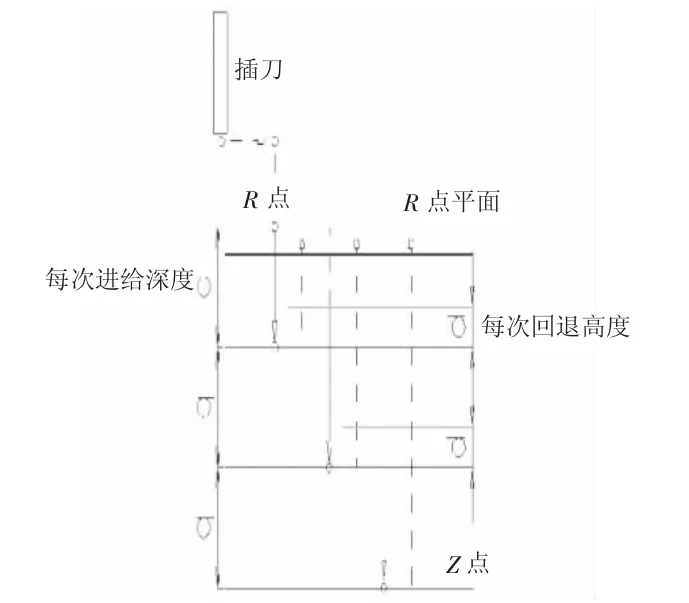

传统插削需要加工退刀槽,目的是方便刀具避让和排屑,环氧玻璃布棒在加工时其切屑为粉末状,由于该零件不方便加工退刀槽,切削过程中切削温度较高,并且环氧玻璃布棒是不良导热体,导热系数小,在加工过程中,排屑很困难,只能在加工时将深度铣削到36mm,使不能顺利排出的切屑有一定的空间存放。所以采用钻孔加工中的啄钻加工。一次插深深度选择为0.5 mm,使得在加工时产生的热量尽量小,避免由于切削力增加,变形积累产生的加工应力加大,造成零件开裂,见图10、图11。选用合理的加工工艺,经实践证明粗加工单边流量0.1~0.15 mm再用精插加工到位,加工出产品的表面质量较好。

图10 啄插加工刀具路径示意图

图11 插刀加工路径

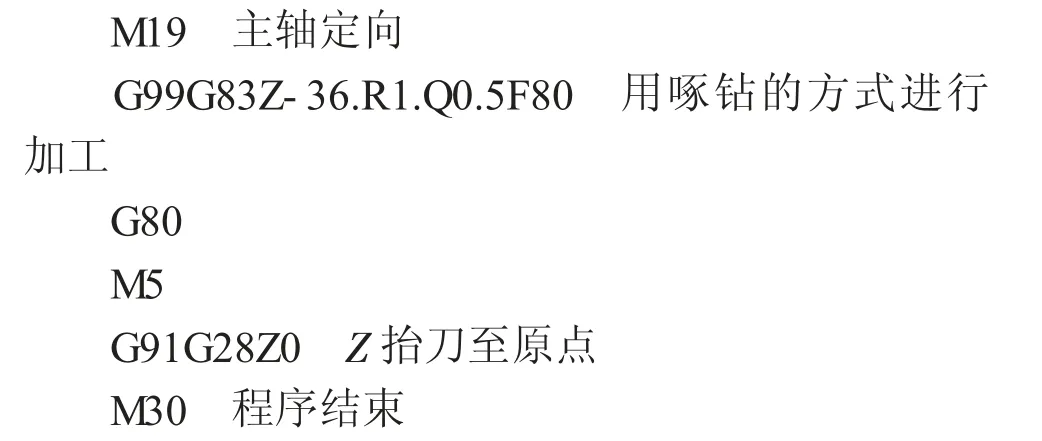

程序如下:

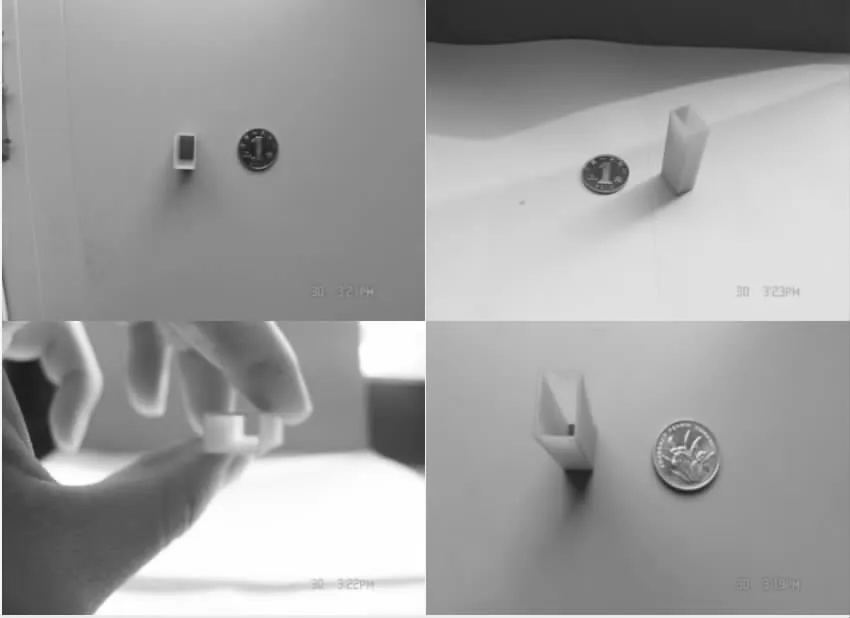

精加工把粗插留的量去掉,为防止零件开裂,用60×0.5 mm的片铣刀,转速1 000 r/min 进给100 mm/min 将零件割下,然后增加内部支撑装卡铣削长度尺寸至34 mm,加工完的零件如图12。

图12 加工完成的产品

5 结论

从材料的特性、刀具材料的选择和角度韧磨、加工工艺的改进等方面开对环氧玻璃布棒加工技术进行研究,利用工艺手段增加制造过程中的零件刚度,减小加工变形,实现弱刚度薄壁零件的生产加工,并通过生产加工进行验证,取得较好的加工效果,产品合格率由原来的≤20%提升到现在的100%。该方法已成功应用于所内此类产品的加工,提高了产品的稳定性和可靠性。