采动影响巷道围岩支护参数优化研究

孟小强

(汾西矿业集团柳湾煤矿,山西 孝义 032300)

引言

确保巷道围岩稳定是煤炭开采时需要重点解决的问题,但是随着矿井开采强度的增加,回采巷道受采动影响更为明显,部分巷道在采动动压影响下变形严重[1]。分析采动影响巷道围岩变形特征并针对性提出围岩控制技术方案对确保煤炭安全高效开采具有重要意义[2]。为此,众多的研究学者就采动动压对巷道围岩稳定性影响展开研究,其中康红普等[3]采用数字模拟技术对深部开采沿空留巷巷道围岩变形特征进行分析;严红等[4]采用现场实测方法对受动压影响的大断面煤巷变形特征进行探讨;张志康、吴顺川等[5]提出采用锚网喷支护、注浆加固以及架棚支护等方式控制动压影响巷道围岩变形。上述研究成果为动压巷道围岩控制提供了宝贵的经验借鉴,文中基于上述研究成果并以山西某矿8503 运输巷围岩控制为工程背景,对巷道支护参数进行优化。研究成果可为矿井后续采面动压影响巷道支护提供借鉴。

1 工程概况

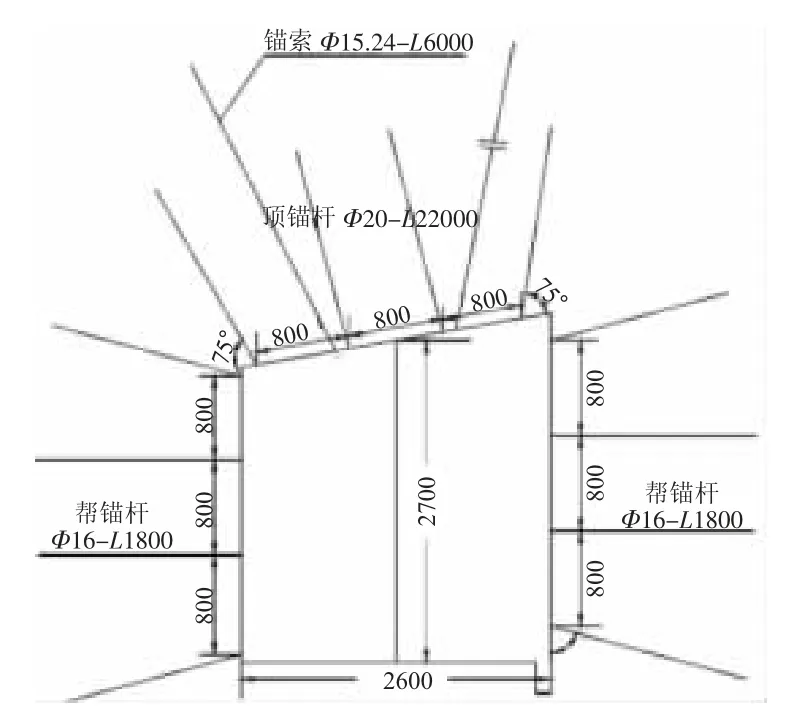

山西某矿8503 采面工作面埋深平均520 m,开采山西组5 号煤层,煤层厚度均值为6.5 m,倾角在10°以内,采用综放开采工艺,采高、放顶煤高度分别为3.2 m、3.3 m。8503 工作面设计推进长度为2 000 m,切眼斜长为300 m。8503 运输巷采用锚杆+锚索+废弃钢丝绳相结合的联合支护工艺,顶板、巷帮锚杆分别为φ20 mm×2 200 mm、φ16 mm×2 200 mm的螺纹钢锚杆,均按照800 mm×800 mm间排距布置;锚索为15.24 mm×6 000 mm 钢绞线,并与竖向方向有15°夹角,按照1 000 mm×1 000 mm间排距布置。具体8503 运输巷支护设计见图1。

图1 8503 运输巷支护设计(单位:mm)

8503 运输巷在超前工作面20 m 范围内采用DW 单体支柱配合工字钢按照0.9 m 间距组成迈步式抬棚进行支护。但是受到采面采动动压影响,巷道围岩变形严重,在超前支护段部分工作钢出现明显弯曲,给巷道正常使用以及采面回采安全带来一定的安全威胁。从现场围岩变形情况来分析,发现8503运输巷原支护参数不合理、锚网索支护强度不够以及钢丝绳未发挥支护效果等是导致巷道围岩变形量较大的主要原因,因此,需要针对性对巷道支护参数进行优化。

2 支护参数优化

合理的支护参数不仅可有效控制围岩变形,而且可为采面快速回采创造良好条件[6]。针对8503 运输巷实际情况,提出下述三种通过改变锚杆间排距以及在顶板增加布置槽钢等方式增加围岩支护强度,并通过数值模拟分析不同支护方式下的围岩控制效果。具体不同的围岩支护方案为:

方案I,锚杆、锚索支护参数保持不变,即巷道按照原支护参数控制围岩变形;

方案II,锚杆、锚索支护参数保持不变,在顶板上增加槽钢控制岩层变形;

方案III,锚杆间排距由800 mm×800 mm 增加至1 000 mm×1 000 mm,并在顶板上增加布置槽钢控制岩层变形。

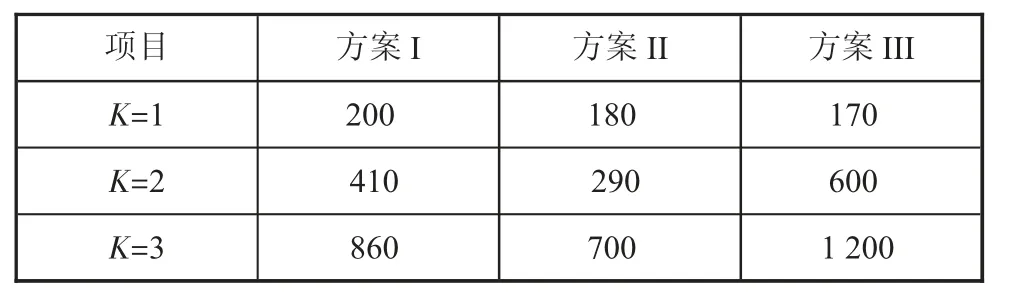

为了便于掌握不同支护方案下围岩控制效果,采用数值模拟技术对围岩塑形区分布情况、围岩变形量等进行分析。从模拟结果看出,随着围岩应力集中系数K的不断增加,塑性区分布呈现明显的差异。当K=1 时,三种围岩支护方案塑性区集中分布在巷道顶底板与巷帮交汇的帮角位置,且塑性区分布范围相对较小;当K=2 时,三种围岩支护方案塑性区范围均呈现一定程度的增加,方案II的塑性区分布范围最小,方案I 及方案III 巷帮位置已无明显的弹性区范围;当K=3 时,方案III 塑性区分布范围最广泛且分布深度最大,方案II 较方案I 塑性区分布范围明显降低,主要表现在顶底板塑性区范围明显减小、巷帮塑性区范围则基本接近。具体不同K值下围岩塑性区破坏深度见表1。从表1 看出,方案II 相对于方案I 在顶板增加布置槽型钢,可在一定程度上降低塑性区分布深度;方案III 相对于方案II增加锚杆间距,随着锚杆间距增加围岩塑性区深度呈增加趋势。

表1 不同K 值下围岩塑性区破坏深度mm

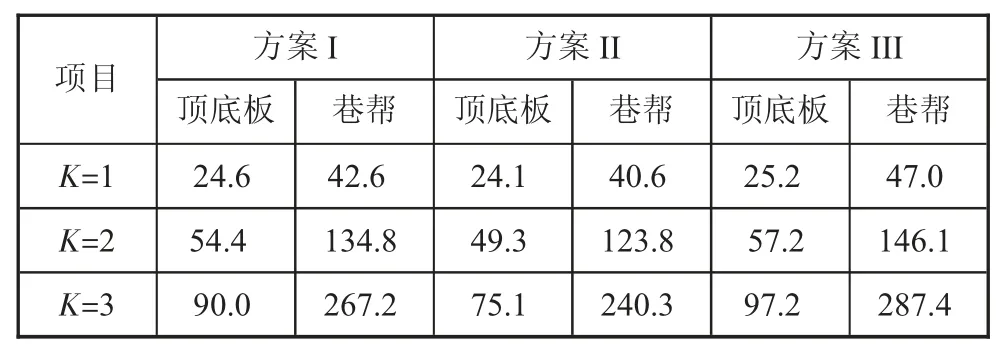

不同K 值下围岩变形量见表2 所示。

表2 不同K 值下围岩变形量mm

从表2 看出,当K=1 时(即巷道处于原岩应力状态)不同支护方案下围岩变形量均较小;随着K值增加,围岩变形量随着应力集中程度增加而增大,其中方案II 时围岩变形量最小。

通过综合对比分析,最终选用方案II 来对采动动压影响巷道围岩进行控制,即为在原有的支护参数基础上增加布置工字钢,并与锚索相连接,增加顶板支护强度。

3 支护效果分析

在8503 运输巷支护时在顶板上增加布置工字钢提高围岩支护强度,降低变形量。在巷道支护完成后布置测点对围岩变形量进行监测,具体测点布置见图2 所示。

图2 运输巷围岩变形量监测点布置示意图

从围岩变形量监测结果看出,1—5 号测点在支护完成15 d 后顶底板累积变形量分别为193 mm、175 mm、161 mm、145 mm 以及126 mm;巷帮累积变形量为128 mm、116 mm、107 mm、96 mm 以及84 mm。测点距离采面越近,受到采动动压越明显,围岩变形量越大。从围岩变形监测结果看出,通过在巷道顶板上增加布置工字钢有效提高了动压影响巷道围岩控制效果,可满足采面安全生产需要。

4 结论

1)采动影响巷道围岩应力集中,导致巷道围岩控制难度增加,同时随着巷道围岩应力集中程度增加,巷道围岩塑性区分布范围以及围岩变形量呈增加趋势。

2)采用模拟分析方法对不同巷道支护方案下的围岩塑性区分布、变形量情况进行分析,最终决定通过在巷道顶板上增加工字钢方式提高围岩支护强度,降低动压影响。

3)现场应用后8503 运输巷围岩变形量较原支护方案明显降低,取得较好的巷道围岩控制效果。