煤矿液压支架安装与回撤工艺的设计与应用研究

郭晓丽

(晋能控股煤业集团综采装备安装分公司,山西 大同 037000)

引言

液压支架不仅是煤炭井下开采工作得以顺利开采的重要保障,也是煤炭矿井作业耗时耗资较大的环节,如何提高液压支架的工作准备效率及其有效利用率逐步引起了煤炭行业的广泛关注[1-4]。煤炭开采过程中,工作面液压支架的安装与回撤工作耗时耗力最大,也是制约煤炭行业充分发挥支护效率的关键,尤其在液压支架长时间服役、巷道变形较大情况下进行液压支架的安装与回撤工作更是难上加难[5-6]。因此针对某煤炭企业液压支架安装和回撤工作效率较低的问题,开展安装与回撤工艺设计与应用研究工作具有重要的意义。

1 工作面概况

某煤炭企业综采工作面位于矿井中下部,走向长度约为1 880 m,倾向长度约为180 m,煤层深度范围为430~550m,厚度范围1~5m,平均厚度为3.5m,平均倾斜角为4.5°。采用的走向长壁一次采全高的综合机械化采煤方法,涉及采煤机、液压支架、刮板输送机等重要设备,现已生产作业多年,其中液压支架安装和撤回工作劳动强度大、效率低等问题依然很突出,满足不了安全高效生产的要求。为了更好地满足日益增长的煤炭需求,提高煤炭企业的生产产量,企业决定开展液压支架安装与回撤工艺改进工作,以便缩短液压支架的安装和回撤周期,降低工人的劳动强度,进一步提高煤炭企业的产煤量和经济效益。

2 液压支架安装工艺

2.1 工艺设计

根据煤矿实际作业情况确定采用开切眼及组装洞室工程支护形式,开展大断面巷道掘进工作。基于以往液压支架支护经验,规划设计了煤矿开切眼及组装硝室工艺。

2.2 支护形式

煤矿巷道掘进过程中的支护形式较多,选择时需要坚持从煤炭巷道的掘进现状及周围地质条件为出发点的原则,基于此,将开切眼确定为U36型钢椭圆拱形棚,将组装硝室确定为U36型钢半圆拱形棚,同时与锚杆、挂网、喷混凝土等共同完成煤炭巷道的支护。

2.3 支护工艺

煤炭巷道支护工艺中,巷道顶板位置打锚杆加固围岩,锚杆之间的距离为800 mm,每排之间相隔600 mm,选择螺纹M24 mm×2 400 mm的等强度锚杆,锚入时要求锚入尺寸为2 300 mm,露出围岩尺寸为100 mm。锚固时采用型号为CK2335的锚固剂,每个锚固孔装3 支药。托盘选择铁质托盘,尺寸大小为350 mm×120 mm。金属网选择菱形网格,整体尺寸为1300mm×6500mm,网孔尺寸为121mm×127mm,施工时在网后背2~3 道木拌。架U36型钢可缩棚时,梁与梁之间的搭接长度为500 mm,搭接处使用4 组U型螺杆式卡缆。在梁中部位置设置1 套强力拉杆,将棚与棚之间的距离设置为600 mm。采用混凝土填充木拌的间隙,凝固之后形成支护层,隔绝空气和湿气,避免煤炭对木拌的氧化。在混凝土支护层外面按照间、排距800 mm×600 mm 进行补打M24 mm×

2 400 mm 螺纹钢锚杆。与此同时,为确保开切眼及组装硝室的宽度,避免棚腿受侧压力作用而变形,两侧棚腿打锚杆锁紧,锚固力要求不小于100 kN。

3 液压支架回撤工艺

3.1 回撤工艺

优越的地质条件不仅是煤矿高产高效掘进的前提条件,还与煤炭企业的经济效益息息相关。但是无论地质条件如何,巷道支护必不可少,都需要响应更快的液压支架撤回技术,通过查阅大量文献资料,结合煤矿实际液压支护情况,确定选择单通道单翼回撤工艺,以满足煤炭巷道高产高效生产的要求。

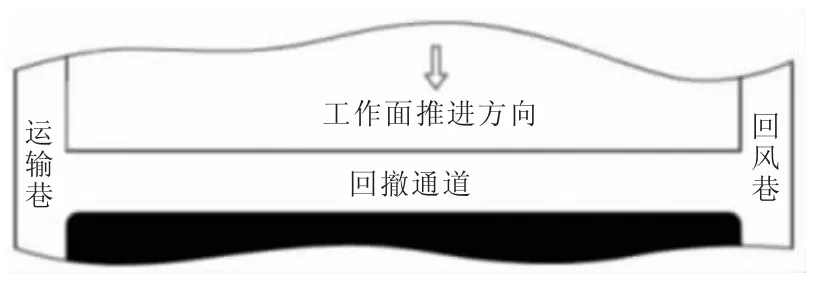

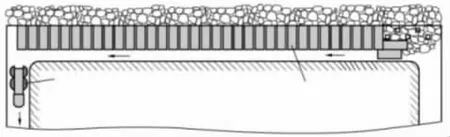

单通道单翼回撤工艺实施较为简单,仅需要由综采工作面停采线位置挖掘一道与综采工作面运输巷和回风巷垂直的通道即可,如图1 所示,开辟一条单通道回撤系统。煤炭巷道掘进时,需要较多的锚杆支护掘进巷道顶板,同时,回撤巷道掘进完成也需要液压支架、单体支柱、工字钢等对其顶板进行支护,避免出现顶板下沉情况,威胁工作面作业人员的安全。回撤巷道一旦掘进完成,就可以把支撑顶板的单体支柱撤掉,给液压支架的回撤提供足够的空间,如图2 所示。

图1 单通道回撤系统平面图

图2 液压支架回撤空间

液压支架回撤之前需要对端头位置的两架液压支架进行掉头处理,以便隔离回撤区域和冒落区域,确保液压支架回撤区域的安全,如图3 所示。液压支架回撤过程中,要求起始于工作面的一端,回撤初始需要撤回液压支架顶梁位置的工字钢,局部设置单体支柱作为补充支撑,待液压支架撤回之后用木垛替换下单体支柱撤回。液压支架撤回过程中需要设置木垛支撑顶板,当顶板易碎时,需要多设置几个木垛,避免顶板垮落影响后续液压支架的回撤工作。

图3 巷道布置

3.2 回撤工艺设备

回撤工艺设备包括支护设备和搬运设备两部分,其中回撤支护设备选择三角区掩护支架,具体型号为ZZG9000/23/48,回撤工艺实施过程中其具有以下功能:第一是应用于支架掩护梁和顶梁中间,运用十字铰接模式连接,使得顶梁能够根据顶板的起伏进行多方向摆动;第二是实现了支架顶梁边缘位置的圆滑过渡,保护金属顶网及其完整性;第三是在支架底座位置起到防止岩石滑入支架,限制其正常动作等情况的发生;第四是三角区掩护支架动作控制方式为无线遥控,不需要现场操作人员,保证了作业人员的安全。

液压支架回撤时的搬运车辆涉及框架式支架搬运车和铲板式支架搬运车,前者型号为WC40Y,载重质量为40 t,具有驾驶简单,便于装卸的优势,司机借助框架上的起吊钩将支架吊起离开地面,启动夹紧油缸顶住支架侧帮,即可实现液压支架的运输工作;后者型号为WC25EJ 和WC40EJ,载重质量分别为25 t 和40 t,相较于框架式支架搬运车,铲板式支架搬运车灵活些,适应于短途支架运输作业。

4 应用效果

4.1 安装支护效果

为了验证液压支架安装工艺的可行性,将其应用于掘进巷道支护工作中进行试运行,结果表明,开切眼及组装酮室工艺的实施,有效控制了底鼓情况。统计结果显示,该安装工艺实施开始至架棚期间,顶板的下沉速度为133 mm/h,底鼓速度为21.25 mm/h,巷道使用10 d 左右收敛速度基本稳定,高度收敛速度为30 mm/d,宽度收敛速度为4 mm/d。相较于安装工艺改进之前,围岩变形量减少了一半以上通过一次性卧底,即可为综放工作面设备安装提供所需空间。

4.2 回撤工艺效果

为了验证回撤工艺的可行性,将其应用于巷道液压支架回撤工作中进行试运行,相较于传统的回撤技术,单通道单翼回撤工艺改变了三角区掩护支架的布置方式,增加了液压支架回撤空间,提高了回撤工作的安全性和作业效率。液压支架回撤时使用了支柱回柱方法,单体支柱和工字钢均能安全撤回再用。同时,回撤巷道仅需一条,降低了施工工程量和回撤成本。该工艺的应用,相同数量液压支架回撤工作的人员减少了约20 人,总工时降低了约55%,满足综采工作面高产高效运行的要求。

5 结论

应用结果表明,采用开切眼及组装硝室的安装工艺和单通道单翼的回撤工艺,改善了顶板下沉和底鼓的速度,收敛速度降至了10 d 左右,围岩变形量减少了近50%。单通道单翼回撤工艺的使用,提高了回撤工作的安全性和作业效率,降低了施工工程量和回撤成本。相同数量液压支架回撤工作的人员减少了约20 人,总工时降低了约55%,满足了综采工作面高产高效运行的要求。