大跨度屋面钢桁架提升施工过程分析研究

雷淑忠 崔节元 刘 鑫

(山东建筑大学土木工程学院,济南250101)

0 引 言

目前,大跨度钢结构屋盖的应用正在增加。由于成本较高和施工周期较长的缺点,传统的搭建脚手架和分块吊装的施工方案逐渐无法适应大跨度钢结构的施工安装。随着施工方面水平和精度的进一步提高,目前地面拼装加整体提升已经成为大跨度钢结构屋盖最常用的一种施工方法。国内许多大型建设项目都采用了整体提升施工技术,如首都国际机场A380机库屋盖[1]、广州新白云国际机场维修机库钢屋盖[2]、澳门综合体育馆主桁架[3]、上海东方明珠广播电视塔[4]、北京首都机场四位机库[5]、MEGA会展中心钢结构屋盖整体吊装[6]等。

钢屋盖结构在提升过程中的受力情况与设计状态完全不同,需要对提升过程进行施工力学模拟分析,保证提升过程的安全可靠。本文针对某工程大跨度钢结构屋盖的整体提升方案进行数值模拟分析,分析施工过程中的索力、结构变形和钢构件应力比等数据,并且还对该结构进行不同步提升分析,进而得到杆件的应力比和变形数据,确保结构安全性。这种对整个提升过程进行数值模拟的分析方法,可以计算获得提升过程中各个阶段的数据,对实际施工过程具有重要的指导意义。

1 工程概况

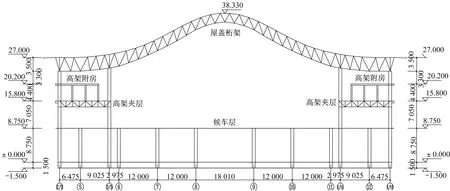

某新建站房分为东、西站房和中间高架站房,由-10.0 m地下出站通廊、-5.10 m夹层、-2.70 m轨道层、0 m站台层、4.50 m夹层、9.0 m高架层、15.90 m高架夹层、钢结构屋盖组成,如图1所示。位于站房及候车大厅上空的大型钢屋面是该建筑的主要形象构成要素,其跨度为72m,最大出挑接近14 m,投影面积为31 306 m2。

图1 高架站房剖面图Fig.1 Cross-section of the station housing

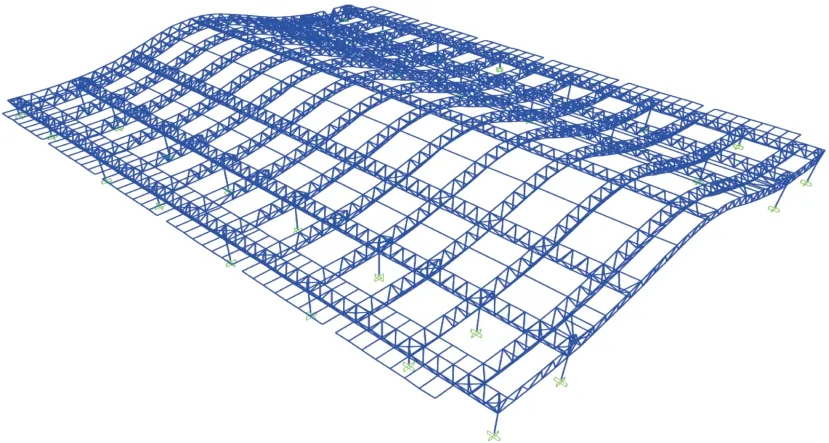

高架站房9.0 m以下为钢筋混凝土框架结构,15.90 m高架夹层的结构形式为钢桁架;东站房15.90 m以下为钢筋混凝土框架结构,15.90 m夹层屋面为钢框架;西站房9.0 m以下为钢筋混凝土框架结构,15.90 m高架夹层结构形式为钢框架。框架柱为钢管混凝土柱:ϕ1000×30 mm,屋盖为双向三角钢桁架,桁架上、下弦中心高度为2.5~5 m,如图2所示。

图2 高架站房钢屋盖空间示意图Fig.2 Schematic diagram of the station housing´s steel truss roof

2 施工方案

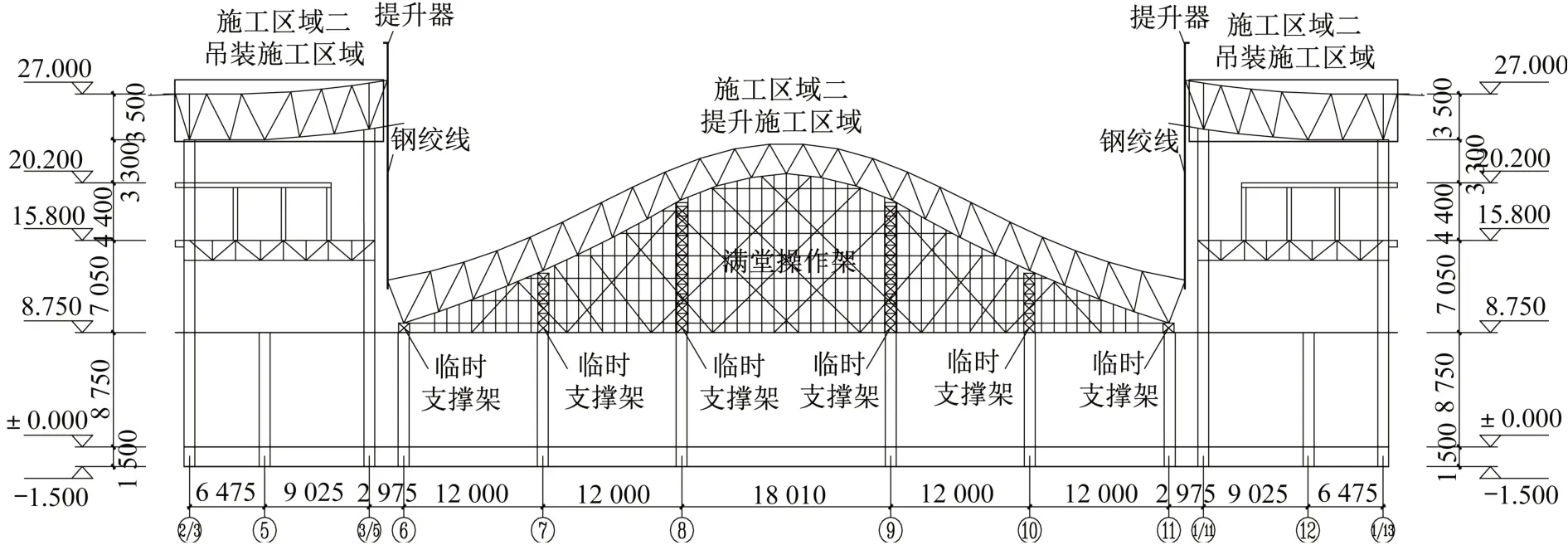

本工程中,钢屋盖中部跨度达到72 m,外轮廓呈曲线形,总重量1 878 t,屋面桁架的最大安装标高+38.330 m,施工难度很大。如果采用分件高空散装,需要进行高空组装,焊接工作量较大,很难保证施工进度,现场机械设备难以满足吊装的要求,并且搭设工程需要的高空拼装胎架很困难,存在较大的安全风险和质量风险。施工难度较大,对于钢结构现场安装的安全性、安装质量以及工程工期等方面的控制也非常不利。根据类似工程的成功经验,并经技术论证分析,首先将屋盖中部区域拼装成整体,然后利用“超大型构件液压同步提升技术”将其整体提升到位,这将很大程度上降低安装施工的难度,也有利于控制工程的质量、安全、工期和施工成本。故高架站房钢屋盖结构采取外侧部分吊装和中部部分整体提升相结合的方法进行施工作业。

中部提升区域采用整体液压同步提升技术,该技术使用液压提升器作为提升设备,使用柔性钢绞线作为承重索具,应用液压提升器为穿芯式结构,并使用钢绞线作为提升索具,将大重量的构件在地面拼装完成之后,再将整体提升到预定位置安装就位,从而实现大重量、大跨度、大面积的大型构件高空整体同步提升。

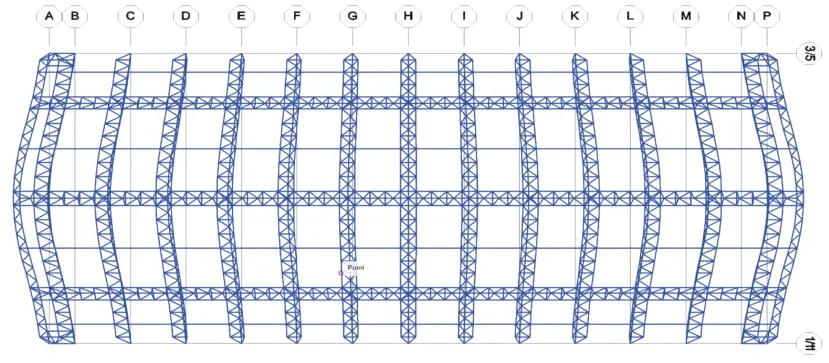

将本工程划分为三个施工区,其中2/3轴~3/5轴和1/11轴~1/13轴间部分钢屋盖采用履带吊及汽车吊施工,中间6轴~11轴间部分钢屋盖采用整体提升施工。整体施工顺序按照先两侧后中间的总体思路,即先进行两侧钢屋盖结构吊装施工,然后进行中部区域钢屋盖提升施工。施工分段如图3所示,中部提升区域钢屋盖平面图如图4所示。

图3 高架站房钢屋盖提升施工分段示意图Fig.3 Elevation drawing of lifting construction of the station housing surface

图4 中部提升区域钢屋盖平面图Fig.4 Plan of steel roof in central lifting area

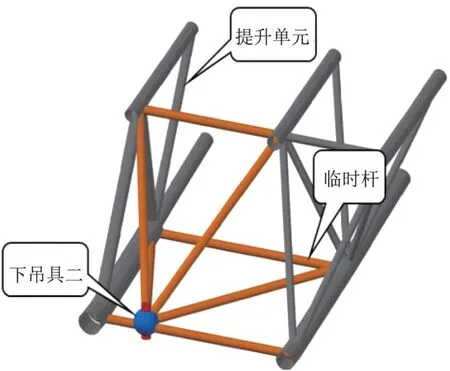

在中部区域钢屋盖提升单元投影面正下方的站房楼面上,首先将其拼装成整体,并同时在屋面结构层(标高+26.887 m)处,借助预装钢结构及混凝土结构设置提升平台(上吊点),如图5所示,提升平台需保证提升过程中的承载可靠;将提升临时吊具(下吊点)安装在提升单元的屋面层杆件上与上吊点相对应位置处,如图6所示,将提升下吊点连接到要提升的结构上,然后通过提升专用地锚、钢绞线与提升上吊点液压提升器相连,进而通过提升器的重复操作完成结构的提升工作。

图5 提升平台三维示意图Fig.5 3D schematic diagramof lifting platform

图6 提升下吊点三维示意图Fig.6 3D schematic diagram of lifting points

液压同步提升系统用于将钢结构提升单元整体提升到设计安装的位置,并连接到预装段牛腿等以完成安装。钢结构提升的具体工序如下所述:

(1)将钢结构提升单元拼装成整体提升单元,设置提升平台,安装预装部分,一共设置26个提升吊点,结构的两侧各13个。

(2)安装液压同步提升系统设备,设置提升下吊点;调试液压同步提升系统,张拉钢绞线,使得所有钢绞线都能够受力均匀;然后检查钢结构提升单元和液压同步提升的所有临时措施是否符合设计的要求。

(3)在确定都满足要求之后,分阶段进行加载,直到整个提升单元离开拼装平台。

(4)将整体提升单元提升大约150 mm后,暂停提升;轻微调节每个吊点的标高,让每个吊点都处于水平状态,并使其静置4~12个小时;然后检查和检测提升点位移、屋盖结构关键部位和支座的应力变形,并在检查结果合格后进行继续提升。

(5)当整体提升单元被提升到与预安装部分结构标高接近时,此时应该暂时停止提升工作;需要测量提升单元各个点的实际尺寸,然后核对处理,降低提速之后,继续提升接近对接位置;通过计算机系统的“微调、点动”功能,使每个提升吊点都能满足要求。

(6)整体提升单元与预装桁架结构进行对接,形成整体提升单元;当屋盖整体提升到位后,需安装后补杆件才能卸载,屋盖钢结构需空中停留一段时间;对于本工程,因屋盖主结构为桁架结构,投影面积大,风荷载(六级以上)对提升过程有一定的影响,为了使结构在提升过程中能够有绝对的安全度,要做好提升间歇安全措施,要限制结构在空中产生水平摆动和位移。

(7)拆除液压提升设备,钢结构提升作业完成。

3 整体提升过程仿真分析

本工程的难点在于整个钢屋盖的吊装和提升,由于跨度大、高度高、重量大、提升吊点数目较多、受力特点复杂,所以,施工过程中的吊点选择、吊点加固,提升过程中钢桁架受力分析、同步提升控制等方面都需进行分析研究才能确定;与此同时,在施工过程中确保安装精度以及控制屋盖桁架平面外的稳定,同样是本工程拼装和提升过程中非常重要的技术措施。

本文采用有限元分析软件SAP2000来仿真模拟分析结构的整个提升过程[7~9]。在分析过程中,采用梁单元模拟桁架杆件和联系杆件,并通过边界条件模拟桁架提升过程的体系转换。仿真分析主要是为了验证整体结构在提升过程中的应力水平和变形情况,从而确保提升施工的安全性,分析所得结果可以为提升过程监控监测提供理论参考依据,并验算提升施工全部完成后整个结构是否能够满足设计的要求。

3.1 提升施工阶段划分

整个提升过程的施工模拟计算可以分为三个阶段,将结构施工全部完成施加使用荷载后的验算定为第四阶段,各阶段说明如下所述:

第一阶段(中间部分的提升过程验算):将中部区域屋盖桁架结构提升至设计标高(包括提升平台及支撑杆件),提升过程中保证各吊点提升高度基本一致。

第二阶段(中间部分与两侧部分合拢后的整体结构验算):安装后补杆件,将提升结构与两侧主体结构连接在一起,使结构成为一个整体,验算结构是否满足承载力要求。

第三阶段(提升装置拆除后的整体结构验算):拆除液压提升设备、临时支撑杆件,屋面桁架结构最终安装到位。

第四阶段(整个结构组装完毕后的验算):考虑整个结构施工组装完毕施加使用荷载后的验算。

3.2 提升施工过程计算[10-12]

屋面桁架结构材料和临时措施材料材质均为Q345B,结构最大板厚为18 mm,钢材抗拉、抗压和抗弯强度设计值为295 N/mm²。

在计算过程中,第一阶段、第二阶段和第三阶段计算时只考虑屋面桁架结构和提升装置的自重荷载。由于节点等影响,计算模型重量与实际提升重量有差异,根据现场屋盖拼装时复核的实际重量和计算模型自重进行对比,将模型钢材密度放大了1.21倍。第四阶段计算时根据原设计要求考虑的荷载如下:①为了使计算模型重量与实际提升重量相符,将模型钢材密度放大了1.21倍;②屋盖上弦恒荷载取1.1 kN/m²(屋面采光窗范围为1.4 kN/m²);③屋面活荷载取0.5 kN/m²;④基本风压取0.45 kN/m²。

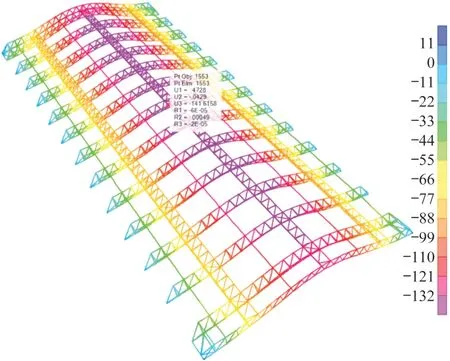

每榀桁架的两端均设置1个吊点,共有26个吊点。根据前述整个提升过程的四个模拟阶段,对计算模型进行一步步的连续叠加计算。每个阶段的计算分析结果如表1所示,第四阶段的应力比分布图和变形分布图如图7、图8所示。

图7 第四阶段应力比分布图Fig.7 Stress ratio map of the fourth stage

图8 第四阶段变形分布图Fig.8 Deformation map of the fourth stage

表1 提升施工过程中杆件的应力比和变形Table 1 Stress ratios and deformations of members during lifting construction

由计算分析结果可得,屋面桁架结构施工阶段内力较小,说明结构安全度还是较高的;第四阶段整个结构组装完毕后,施加使用荷载进行计算可得,最大变形为175 mm,跨度为72 000 mm,由175/72000=1/411<1/250可知,满足规范要求;应力比均小于1,最大应力比为0.71。通过位移计算结果可得,前三个阶段桁架施工时位移增量在1 mm左右,这说明桁架结构的施工对整体结构的影响不是很明显。

3.3 整体提升过程中不同步的验算

在屋盖结构整体提升过程中,吊点竖向不同步的情况是有可能发生的,各提升点位移差的出现将会对结构受力状态产生很大的影响。所以当可能出现位移差的情况时,需要计算分析结构的受力情况,进而使桁架的安全性和可靠性在提升过程中能够得到保证。在提升过程中,提升成套设备配置有不同步响应系统,该系统允许提升施工存在设定幅度内的不同步,但是如果不同步幅度超过了设定值,那么提升设备将会自动启动响应系统来确保提升施工的安全性。通过计算机同步控制系统对钢屋盖桁架结构提升全过程进行实时的监测,并将不同步提升位移控制在20 mm以内。

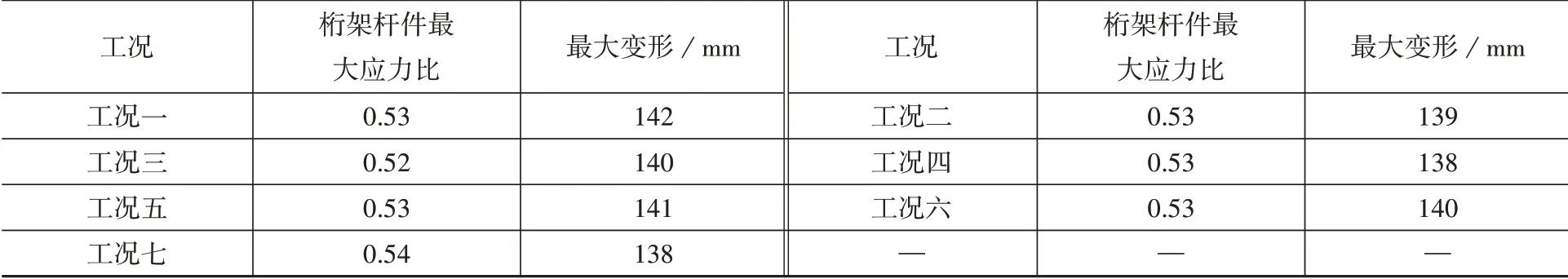

提升点有26个之多,存在多种位移不同步的工况。有必要从中选出较为危险的情况,提升点的位移差将导致构件内力增加甚至变号,经论证分析对比[13],选出如下的七种比较危险工况进行计算分析。

工况一:设置提升点A-3/5作为不同步提升点1,对其单独施加20 mm的位移差,其余提升点则设置零位移差,对结构自身进行复核。

对于工况二~工况七则分别设置提升点C-3/5、D-3/5、E-3/5、F-3/5、G-3/5、H-3/5为不同步提升点2~7,对不同步提升点单独施加20 mm的位移差,其余提升点设置零位移差,对结构自身进行复核。

在计算过程中,只考虑整个结构的自重荷载,为了使计算模型重量与实际提升重量相符,将模型钢材密度放大了1.21倍。七种工况下分析所得结果如表2所示,桁架最大应力比出现在工况七中,最大应力比为0.54,工况七应力比分布图如图9所示,最大变形出现在工况一中,最大变形为142 mm,工况一变形分布图如图10所示。

图9 工况七应力比分布图Fig.9 Stress ratio map of the working condition seven

图10 工况一变形分布图Fig.10 Deformation map of the working condition one

表2 提升过程中提升点不同步时杆件的应力比和变形Table 2 Stress ratio and deformation of the rod when the lifting points are not synchronized during the lifting process

通过计算结果可知,考虑了提升过程中控制系统不同步时的分析,在提升过程中杆件最大应力比与均匀提升时差值在0.02以内,最大变形差值在2 mm以内,均表明施工过程中能够保证安全。这也表明,屋盖结构整体性较好,对边界条件的变化具有很好的内部调节能力。

4 结 论

整体同步提升技术是目前大跨度钢结构主要的安装方法之一,而创新的结构施工技术必须有完善的施工过程仿真分析做保证。本文通过对整体提升过程中每个施工阶段和多个吊点位移不同步工况中桁架杆件的应力比和变形的计算,解决了提升过程中相关技术问题,确认了该提升方案的可行性与合理性。在确定施工方案时,应该考虑结构体系特点和现场的具体条件,并且按照定量的计算数据进行分析;采用较为合理的数值模型,进而定量分析复杂结构施工过程中的重要环节,这样对于判断施工方案的合理性和可行性是有利的,可以实现有效的事前控制。本工程施工技术和施工过程分析也可供类似项目借鉴参考。