运营地铁钢弹簧浮置板轨道减振降噪性能研究

郭 享 张灵熙 何继平 李俊玺 郭 骁

(1.苏州市轨道交通集团有限公司,苏州 215002; 2.中铁工程设计咨询集团有限公司,北京 100055)

城市轨道交通线路往往穿越居民区、医院、学校等环境敏感点,根据环境保护要求,需要在这些地段采取特殊减振措施。钢弹簧浮置板轨道是目前国内应用最广泛的特殊减振措施,由钢筋混凝土道床板和钢弹簧隔振器共同组成质量-弹簧-阻尼系统。相较于普通轨道,其减振效果可达15dB以上[1],另外,其对降低敏感建筑物室内二次结构噪声也有非常明显的作用。

然而,对于一些特殊工况,即使振动和噪声均满足国家规范规定的限值要求,也有部分敏感人群能够感受到列车通过的振动或声音,对他们的正常生活造成一定的影响[2-3]。为进一步降低噪声,刘加华从设计施工一体化角度研究预制浮置板方案[4];杨宝锋等对“拼装一体化”钢弹簧浮置板的施工设备及机具开展设计与改造[5];朱家坤等对普通整体道床改造为浮置板道床实现减振降噪的施工技术进行研究[6];丁德云等对钢弹簧浮置板的参数、力学特性开展了分析[7-10],以往研究从浮置板的力学特性、设计、制造、施工精度控制等方面出发,对提高浮置板轨道减振性能取得一定效果,但是没有在运营线路上开展浮置板减振降噪效果研究。

为进一步降低运营线路上的振动和噪声影响,采用在钢弹簧浮置板道床上增设配重装置的方式来降低既有浮置板轨道的固有频率,从而提升浮置板轨道的减振降噪效果,并选取100m试验段,对配重装置提高浮置板减振降噪性能方面的效果进行验证。

1 配重装置方案研究

1.1 建模分析和计算

以苏州轨道交通4号线线路下穿某小区采用的钢弹簧浮置板为研究对象,车辆采用6节编组B型车,钢弹簧浮置板为现浇结构,每块板厚度为0.34m,长度为25m,总质量约69.5t,按质量增加10%、15%和20%3种工况进行研究。

采用有限元软件,建立车辆-轨道-隧道-土体-建筑物动力耦合分析模型,见图1。模型中,通过在浮置板道床上表面增加宽1m、不同高度的贯通实体部件来增加配置,该段现状采取了限速措施,运行速度取40km/h,扣件和钢弹簧隔振器均采用弹簧阻尼单元模拟,刚度分别为30MN/m和6.66MN/m。

图1 车辆-轨道-隧道-土体-建筑物空间耦合动力分析模型

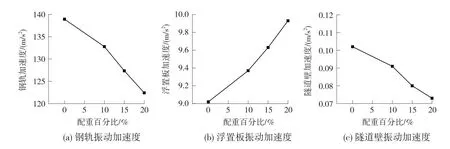

根据以上模型计算既有和增设配重装置的钢弹簧浮置板道床轨道结构动力响应,其中钢轨和浮置板位移变化对比见图2,钢轨、浮置板和隧道壁振动加速度对比见图3,相关指标和计算结果汇总见表1。

表1 增加配重装置浮置板动力响应指标最大值汇总

图2 钢轨和浮置板位移对比

图3 钢轨、浮置板和隧道壁振动加速度对比

对以上结果分析可得出如下结论。

(1)随着配重装置质量的增加,钢轨及浮置板的位移随之减小,且均满足CJJ/T 191—2012《浮置板轨道技术规范》中钢轨竖向位移不大于4mm、浮置板竖向位移不大于3mm的规定;另外,钢轨和隧道壁的振动加速度也随之减小,浮置板振动加速度略有增加。

(2)配重装置质量增加20%时,相较于既有浮置板,钢轨振动加速度减小11.9%、位移减小10.8%,浮置板振动加速度增加10%、位移减小9.3%,隧道壁振动加速度减小28.4%。

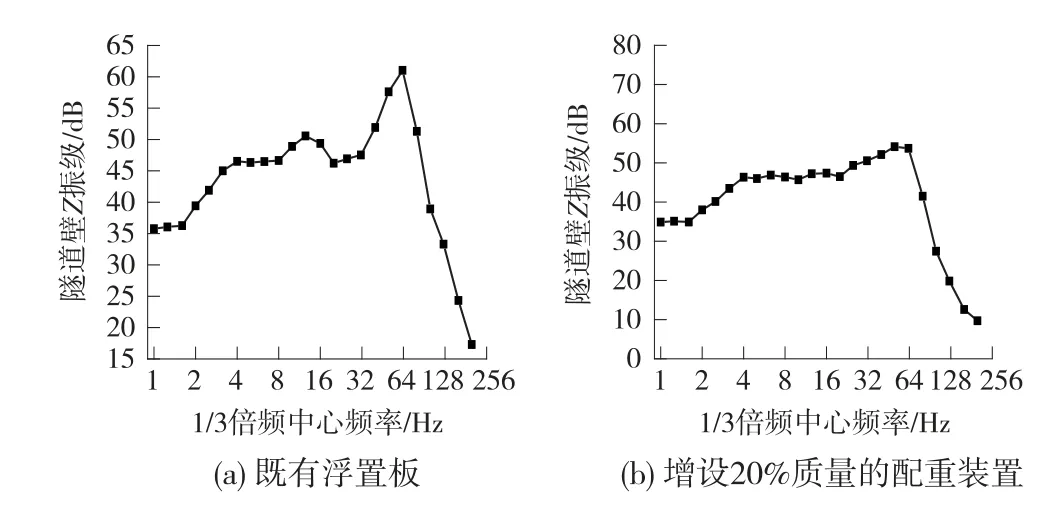

对既有浮置板和增设20%质量的配重装置的隧道侧壁垂向加速度进行频谱分析,其1/3倍频程垂向振动加速度级见图4。

图4 隧道壁1/3倍频程振动加速度级

根据GB/T 13441《人体全身振动环境的测量规范》,既有浮置板道床经过人体全身振动Z计权后,隧道侧壁的垂向加速度最大Z振级为71.69Hz,增设20%质量的配重装置隧道侧壁最大Z振级为68.43 dB,减少了3.26dB。

综合以上理论计算结果,推荐配重装置的质量增加20%,即每块浮置板上设置配重约为13.9t。

1.2 方案选型和设计

根据既有浮置板轨道的结构和外形尺寸,考虑车辆限界和设备限界,以及钢轨和扣件养修作业空间的需求,配重装置安装在两钢轨之间的浮置板道心上表面,高度不超过轨顶面,宽度不超过1m。沿浮置板道床纵向,布置浮置板检查孔、剪力铰、密封条、信号应答器、计轴、过轨线缆等。

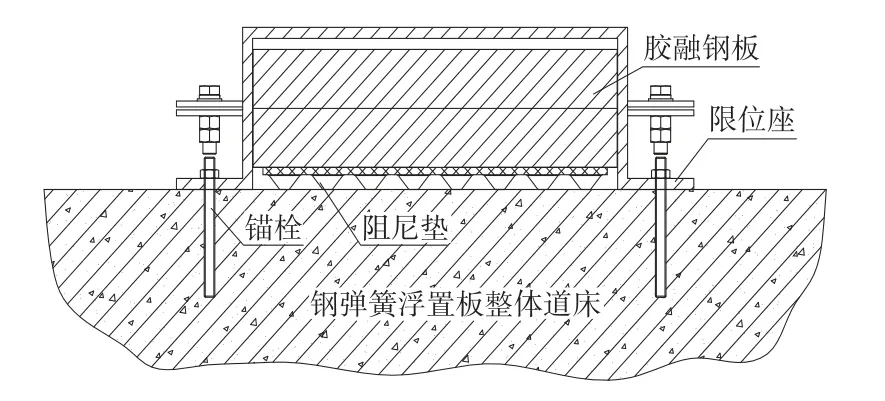

经技术经济综合比选,配重装置采用胶融钢板结构,同时钢板和道床之间铺设阻尼垫板,组成带阻尼的动力吸振器,横断面见图5。钢板材质为45号钢,外表面硫化一层橡胶层,粘结强度不小于5MPa,起到绝缘和防腐的作用,每块胶融钢板的尺寸为2.2m(长)×0.55m(宽)×0.08m(厚),质量约500kg,高度上可以设置2块钢板,形成1组,钢板与道床面之间设置阻尼垫板,在钢板端部采用化学锚栓安装两个限位座,用于限制胶融钢板的纵向、横向以及垂向的位移。根据板上观察孔和信号设备的布置情况,每块25m的浮置板上布置9~10组胶融钢板配重装置。

图5 配重装置横断面

增设胶融钢板,不仅能够降低浮置板的固有频率,而且可降低固有频率处的振动;满铺方案还起到增加浮置板参振质量的作用(质量比达到0.17),对其他较高频段的振动也能够起到较好的减振效果,宽频带的减振作用传递至地面建筑时,有利于降低室内二次结构噪声。

2 试验段设计和试铺施工

选择居民楼正下方的钢弹簧浮置板轨道作为研究对象,本次试验段里程范围为SK9+942.942~SK10+042.942,全长100m,位于半径500m的圆曲线上,轨道曲线超高为112mm。

2.1 试验段设计

(1)配重装置结构设计

配重装置由胶融钢板、阻尼减振垫、限位座、紧固钢夹、锚固件等组成。胶融钢板由质量体和硫化橡胶组成;阻尼减振垫设置于胶融钢板底部,以避免钢板与浮置板道床直接接触;限位座设置于胶融钢板的两端,用于限制胶融钢板的位移;限位座采用化学锚栓固定在浮置板道床上。

(2)配重装置的纵向布置

每块浮置板道床长度为25m,板中心线上设置有4个观察筒,板端设置有剪力铰和密封条,配重装置的布置以每块板留出2个观察筒,不压在密封条上为原则,同时避开安装在道床上的轨旁设备。经现场调查,试验段范围内有钢轨涂油器1台,信号应答器1台,道床面过轨管线2处。

本试验段4块钢弹簧浮置板上沿线路纵向共布设了39组配重装置。第一块板上有φ50mm过轨管2根,避开过轨管,可布置10组配重装置;第二块板上有信号应答器1台,要求配重装置离开应答器至少1m,可布置9组配重装置;第三块板的钢轨上有钢轨涂油器1台,可布置10组配重装置;第四块板上没有线缆和轨旁设备,布置10组配重装置。

(3)锚固螺栓受力检算

为保证配重装置在浮置板振动状态下的稳固性和长期服役性能,更好的发挥吸振减振作用,对锚固螺栓的抗剪强度和抗拔力进行了受力检算。

每块胶融钢板的质量约500kg,1组配重装置质量为1000kg。根据现场测试结果,钢弹簧浮置板垂向和横向振动加速度取20m/s2。

①锚固螺栓抗剪强度

侧向力F

每组钢板采用8根M16化学锚栓固定,单根螺栓剪切力为

采用8.8级锚固螺栓,其抗剪强度=320 MPa,有

因此,锚固螺栓抗剪强度满足要求。

②锚固螺栓抗拔力

垂向力F

每组钢板采用8根M16螺栓固定,单根锚固螺栓承受的拉力为

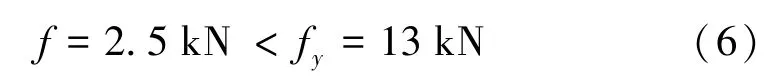

本次采用的化学锚栓规格为M16,锚固深度为125mm,设计抗拔力为13kN,实际承受拉力为

因此,锚固螺栓抗拔力满足要求。

2.2 试验段试铺施工

以25m钢弹簧浮置板道床为一个施工单元,在25m范围内,采取间隔式施工方。采用轨道车运输配重装置,有效作业时间为0∶30~3∶30,共计3h。

试验段改造施工主要包括锚固件安装和胶融钢板的铺设,具体工艺流程为:施工准备→既有浮置板道床钢筋探测→确定限位座安装孔位→水钻钻孔→化学剂锚固螺栓→胶融钢板运输→胶融钢板铺设→限位座安装→线路检查与恢复。

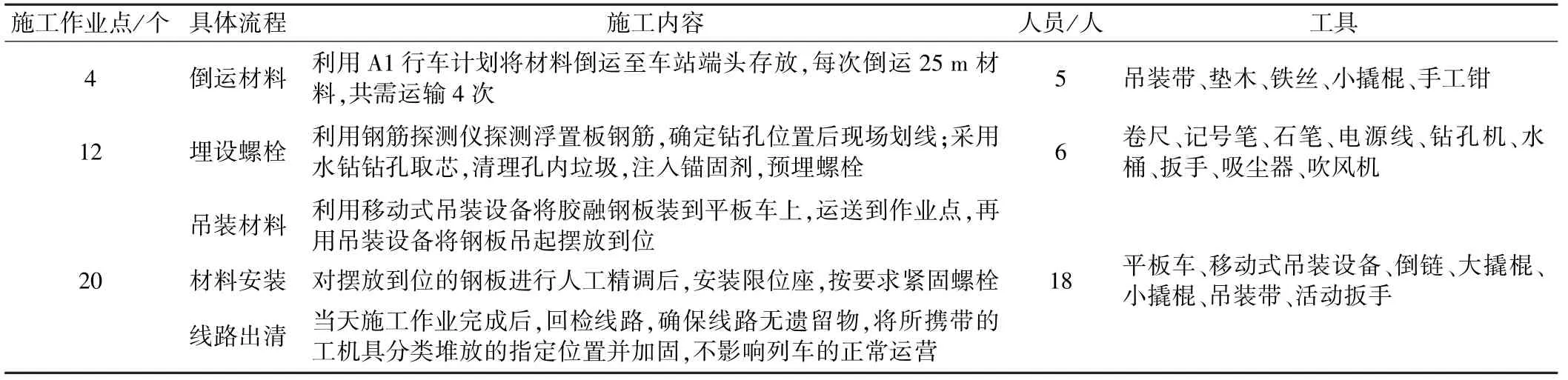

因改造施工是在既有运营线路上进行,前期现场调研、安全培训、工机具加工、场外试装等都非常重要,人员分工和施工计划见表2。

表2 人员分工和施工计划

3 减振降噪性能测试

为验证配重装置在提升既有钢弹簧浮置板轨道减振降噪性能中发挥的作用,对隧道内振动、地面建筑物室内振动和室内二次结构噪声进行了改造前后测试对比。

3.1 隧道内振动测试

隧道内轮轨振动的测试分别在钢轨、道床和隧道壁布设测点,钢轨垂向测点位于两扣件中间处的轨底垂向;道床垂向布设2个测点,一个位于两钢轨中间的道床中心线上,另一个位于钢轨外侧距轨道中心线1.5m处的道床边缘;隧道壁垂向和横向振动测点距轨面垂直高度1.25m。

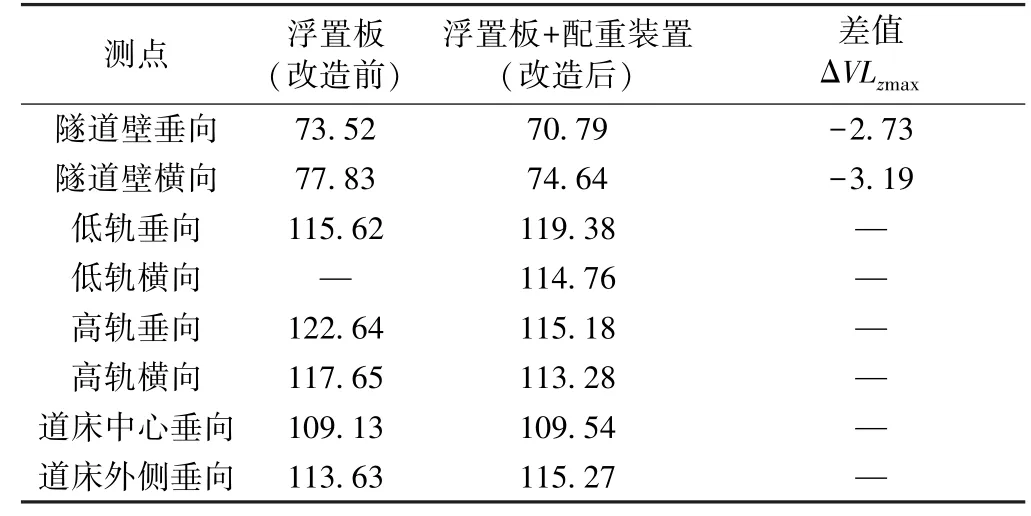

按照GB 10071—88《城市区域环境振动测量方法》,得到试验段钢弹簧浮置板道床改造前后隧道壁振动测点VLzmax和振动差值ΔVLzmax,为便于分析比较,将其他测点振动情况同样列出,见表3。

表3 改造前后隧道内振动测点VLzmax对比 dB

由表3可以看出,钢弹簧浮置板道床改造后,隧道壁垂向和横向振动均有所减小,其中,隧道壁垂向振动减小2.73dB,横向振动减小3.19dB,说明配重装置在提高钢弹簧浮置板减振效果方面效果明显。

3.2 室内振动和二次结构噪声测试

敏感区测点应布置在邻近线路的建筑物或受轨道交通影响较大的建筑物,同一建筑物内的各个测点应在规定时间内同步进行测量。本次测试选择53-6室开展室内振动和二次结构噪声的测试,振动加速度测点设在一楼室内地面中央;二次结构噪声的传声器安装在距地面1.2m处,距墙壁水平距离应大于1.0m,且测点周围没有反射物。在测量过程中,测点所在房间门窗均应保持关闭。

试验段改造前后室内振动测点VLzmax对比见表4。根据JGJT 170—2009《城市轨道交通引起建筑物振动与二次辐射噪声限值及其测量方法标准》,对改造前后室内二次结构噪声进行对比分析,结果见表5。

表4 改造前后室内振动测点VLzmax对比 dB

表5 改造前后室内二次结构噪声对比dB(A)

由表4、表5可知,改造后室内垂向振动减小了2.75dB,二次结构噪声减小3.58dB(A),说明设置配重装置的措施提高了钢弹簧浮置板道床的减振效果,对降低建筑物内二次结构噪声效果明显。

4 结论

为研究配重装置在提高钢弹簧浮置板轨道减振降噪效果的性能,选取100m试验段进行建模分析、方案设计和试铺改造,并对措施试用前后的振动和噪声进行测试评估,主要研究结论如下。

(1)随着配重装置质量的增加,钢轨及浮置板的位移以及钢轨和隧道壁的振动加速度均随之减小。配重装置的质量增加20%时,隧道壁最大Z振级减小3.26dB。

(2)综合考虑结构组成、减振降噪机理、轨道动力响应等情况,推荐采用胶融钢板措施增加配重。

(3)根据试验段现场测试结果,增设配重装置后隧道壁垂向振动降低2.73dB,室内振动降低2.75dB,室内二次结构噪声降低3.58dB(A),减振降噪效果明显。