30t轴重重载道岔护轨垫板结构设计与优化

何雪峰 许有全 高 亮 禹雷

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.北京交通大学,北京 100044)

1 概述

护轨垫板是道岔的重要部件之一,其通过联结零件把基本轨、护轨与岔枕紧固,如图1所示。护轨垫板的作用:①通过基本轨与护轨形成的轮缘槽引导车轮通过,避免另外一侧车轮撞击心轨尖端或驶入另一股道;②承受并传递动轮载给岔枕[1]。护轨垫板结构和受力较为复杂,应具有足够的强度和冲击韧性,以满足车辆通过时的安全性和稳定性要求。

护轨垫板伤损是道岔主要病害之一,既有护轨垫板上道使用后,在货物列车作用下常出现垫板脱焊、撑板裂纹等伤损,致使护轨垫板失效,无法保证护轨轮缘槽尺寸,危及行车安全。

已有许多学者开展相关研究,高原以重载铁路12号固定辙叉为研究对象,基于显式积分算法,建立考虑材料弹塑性及轮轨真实几何廓形的车轮-辙叉三维轮轨瞬态滚动接触有限元模型,研究不同运营速度下车轮不同方向通过时车轮与固定辙叉动态相互作用及轮轨接触行为[2];高小平认为,护轨调整片使用过多会导致护轨台板压舌长度变短,从而影响到护轨及其基本轨的稳定,并给出调整岔枕间距、采用特殊垫板等解决方案[3];杨忠吉分析护轨垫板脱焊与焊接质量差、强度不足有关[4]。上述文献均对现场问题进行了原因分析、给出了维修措施,但没有从护轨垫板理论计算和结构改进方面加以分析。

另外,郭建平对铸造和焊接工艺护轨垫板方案进行比选,确定铸造护轨垫板方案并开展试铺试验[5];刘新成等对客运专线60kg/m钢轨18号道岔护轨垫板进行强度和位移分析,护轨垫板检算满足强度要求,但强度储备不足,建议护轨垫板的材料采用球墨铸铁整体铸造结构以达到优化结构和提高强度的目的[6];王章红对60kg/m钢轨18号可动心轨辙叉护轨垫板进行结构设计及试验研究,结果表明在25t轴重货车运行条件下,护轨垫板的强度在允许范围内[7];刘新成等还对客运专线道岔护轨垫板尺寸偏差及强度进行可靠性分析,结果表明在最大轮轨垂向力和螺栓预紧力作用下, 护轨垫板不发生屈服失效的可靠度R为0.999997051[8]。上述文献对护轨垫板开展了理论分析和结构优化工作,但没有考虑不同车辆轴重对护轨垫板结构的影响。

重载铁路运输因其运能大、效率高、运输成本低而受到世界各国铁路的广泛重视,如美国、加拿大、澳大利亚等国已大量开行重载列车,世界上重载列车牵引质量可达99734t,车辆最大轴重37.5t[9]。国内早期重载铁路有大秦铁路、朔黄铁路等,列车牵引质量可达20000t,最大轴重为25t[10]。为提高道岔护轨垫板强度和使用寿命,采用弹性力学有限元法[11],结合既有研究成果对30t轴重重载道岔护轨垫板进行方案比选,并通过上道试验数据和观测结果验证优化护轨垫板结构。

2 护轨垫板结构设计原则

(1) 满足对30t轴重车辆承载能力、强度的使用要求,并留有一定的安全储备系数。

(2) 具有足够的抵抗轮轨横向力、变形的能力。

(3) 使用寿命不低于整组道岔的寿命预期。

(4) 护轨基本轨内侧采用弹性扣压结构。

(5) 充分考虑现场问题对护轨垫板结构的影响,并加以改进和优化。

(6) 护轨及护轨垫板组装和拆卸简单,方便更换和养护维修。

3 护轨垫板结构方案比选

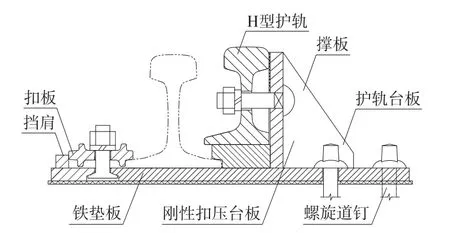

早期的护轨垫板采用H型护轨、台板压舌刚性扣压基本轨、螺纹道钉联结岔枕与护轨垫板的结构[12],如图2所示,车辆通过时,在动轮载的作用下刚性扣压位置会产生很大冲击力,这也是护轨台板容易开焊的原因之一。

图2 普速道岔护轨垫板组装示意

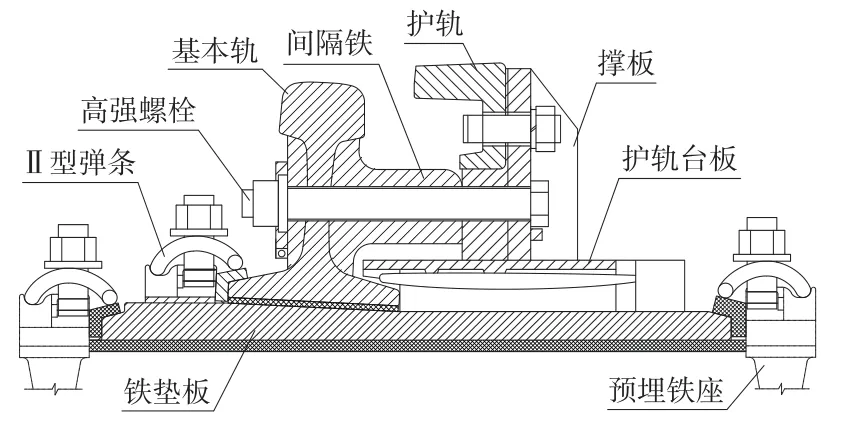

提速道岔护轨垫板采用了H型护轨、弹片弹性扣压基本轨、螺钉联结岔枕与护轨垫板的结构,如图3所示。基本轨内侧由刚性扣压改为弹片弹性扣压、采用螺钉代替螺旋道钉的紧固方式,极大提高了基本轨的稳定性和抗横向力能力,但运营中发现个别台板压舌折断、弹片窜动及折断现象,这些问题与台板压舌强度低、组装精度和运营维修状态等有关。

图3 提速道岔护轨垫板组装示意

在考虑既有护轨垫板存在问题、使用经验、轴重影响因素的基础上,依据护轨垫板结构设计原则,提出了护轨垫板结构方案。30t轴重重载道岔(以下简称重载道岔)用护轨垫板采用槽型护轨、弹性夹扣压基本轨,利用岔枕上预埋铁座并通过弹条、螺栓联结岔枕与护轨垫板的方案[12],如图4所示。槽型护轨具有质量轻、加工量少的优点,材质为合金钢,在提高硬度的同时,更方便制造、铺设和养护维修;采用弹性夹扣压基本轨,扣压力稳定,方便现场拆卸,减少了弹片折断等伤损问题;采用预埋铁座扣件系统,提高了护轨垫板与岔枕联结强度和抵抗横向力能力,减少了螺钉折断、塑料套管伤损等问题。

图4 重载道岔护轨垫板方案示意

为改善护轨垫板整体受力,在图4基础上,提出了2个重载道岔用护轨垫板方案:方案一为不设间隔铁方案,即取消护轨垫板处的间隔铁及其联结零件,轮背横向力由护轨直接传递给撑板,该方案与提速道岔护轨垫板结构类似,撑板受力和变形较大;方案二为采用间隔铁方案,在每块护轨垫板处增设间隔铁,由高强度螺栓将基本轨和撑板联结为一体,这样护轨传递的轮背横向力由基本轨和撑板共同承担,可减少撑板变形。

护轨垫板采用最不利荷载工况:当30t轴重货车以80km/h速度侧向过岔,货车竖向动力系数取为1.55,即单点竖向荷载232.5kN,作用在护轨的水平力为85kN,护轨垫板基本受力模型及整体受力模型如图5、图6所示[13]。

图5 护轨垫板受力模型

图6 护轨垫板方案整体受力模型

利用有限元软件对2种工况的垫板模型加载计算,在竖向荷载作用下,底板产生向下挠曲变形,护轨垫板高应力区域均出现在底板,底板上表面受压、下表面受拉,其他部件呈现的应力较小。撑板受到横向力作用产生向内侧倾斜变形,最大值出现在撑板最上方。两种方案的应力和位移计算结果见表1。

表1 两种方案垫板的应力和位移

由表1可知:①经过对两种方案垫板强度和变形分析,方案一和方案二中护轨垫板最大竖向位移分别为1.609mm和1.561mm,撑板上部最大水平位移分别为0.916mm和0.762mm;②最大拉应力出现在底板处,方案一和方案二中护轨垫板拉、压应力分别为111.3MPa、99.9MPa和-153.9MPa、-166.3MPa,两者相差不大,远小于垫板材料16Mn抗拉强度限值470~630MPa,方案二在竖向变形、水平变形和板底拉应力方面均小于方案一。

综上所述,通过对比两种护轨垫板受力结果,方案二由间隔铁把护轨和基本轨联结为一整体,降低了撑板的变形和受力,其结构要优于方案一,故推荐方案二为最终设计方案。

4 护轨垫板上道试验

在既有线设置上道试验4组, 12号和18号道岔各2组,护轨垫板为间隔铁式。

加载试验车加载的轴重分别为25t、27t、30t、31.5t。试验速度:通过18号道岔时为40km/h、50 km/h、60km/h,通过12号道岔时直向为40km/h、50km/h、60km/h,侧向为40km/h。25t轴重货物列车为过路车。其中加载试验车和25t货车过岔时,护轨横向位移和应力测试结果分别见表2、表3[14]。

表2 加载试验车对护轨变形和受力作用结果

表3 25t货车对护轨变形和受力作用结果

由表2、表3可知,加载试验车侧向通过12号道岔时,护轨横向位移和应力最大,分别为2.35mm和159.1MPa;25t货车直向通过12号道岔时,护轨横向位移和应力最大,分别为1.94mm和125.2MPa,护轨应力远小于其合金钢材质的抗拉强度限值1280MPa。

实测结果表明,间隔铁式护轨垫板方案能满足重载道岔的使用要求。

5 护轨垫板结构优化

为满足重载道岔全寿命周期内使用要求,对重载道岔状态进行了长期观测。长期观测发现道岔护轨间隔铁螺栓折断现象,如图7所示。

图7 护轨间隔铁螺栓折断

由图7可知,原方案采用间隔铁式护轨结构为基本轨与护轨用间隔铁联结成整体,以提高护轨抵抗轮轨横向力的能力,减小护轨垫板受力。然而,间隔铁螺栓紧固后,容易造成护轨基本轨外侧轨距块与基本轨轨底出现较大缝隙,且现场调整精度不高,车轮传给基本轨的横向力完全由间隔铁螺栓承担,螺栓因承受较大的拉力,长时间循环荷载作用下,螺栓出现了疲劳断裂。

根据长期观测结果,护轨垫板采取的优化措施:①取消间隔铁及联结螺栓,避免螺栓提前受力;②在护轨基本轨外侧设置轨撑,以控制基本轨过大的横移量;③优化撑板和底板尺寸,增加护轨垫板抵抗横向力和变形能力。撑板长度由70mm增大到130mm,抗弯刚度增大5.3倍;底板宽度由180mm增大到220mm[15],抗弯刚度增大0.22倍,从整体上提高了护轨垫板强度和抵抗横向力能力,优化后的护轨垫板结构如图8所示。

图8 优化后的护轨垫板结构

优化后的护轨垫板在抵抗横向力、护轨及护轨基本轨横向位移、撑板和底板变形方面均有较大提升,在瓦日线、张唐线等重载铁路应用至今,尚未发现护轨垫板伤损等问题,使用情况良好。

6 结语

为满足30t轴重重载道岔使用要求,提出了2个护轨垫板方案:无间隔铁方案(方案一)和采用间隔铁方案(方案二),根据计算分析、上道试验和长期观测结果,主要结论归纳如下。

(1) 有限元分析结果表明,方案二在垫板竖向变形、板底拉应力、撑板水平变形方面均优于方案一。方案二上道测试结果表明,护轨横向位移和应力最大值分别为2.35mm和159.1MPa,护轨应力远小于其合金钢材质的抗拉强度限值(1280MPa)。

(2) 长期观测发现,有护轨间隔铁螺栓折断现象,分析原因是轮载传递的横向力先由螺栓承担,造成螺栓受力过大而折断。采取的优化措施:取消间隔铁及联结螺栓;在护轨基本轨外侧设置轨撑;优化撑板和底板尺寸,增加护轨垫板抵抗横向力和变形能力。优化后的护轨垫板在抵抗横向力、护轨及护轨基本轨横向位移、撑板和底板变形方面均有很大提升,在瓦日线、张唐线等重载铁路应用至今,尚未发现护轨垫板伤损等问题,使用情况良好,满足重载道岔使用要求。