回收技术在氟化工中的应用研究进展

马超峰,石能富,马 潇,周飞翔,刘武灿*,金佳敏,李 玲,于万金

(1.浙江省化工研究院有限公司 含氟温室气体替代及控制处理国家重点实验室,国家ODS 替代品工程技术研究中心,浙江 杭州 310023;2.中化蓝天氟材料有限公司,浙江 绍兴 312369)

氟化工生产装置排放的尾气中含有大量含氟气体和无机气体,为了降低单耗、减少环境污染,采取合适的工艺回收尾气尤为必要。部分含氟物质有高臭氧消耗潜能值(ODP)和高全球变暖潜能值(GWP),各国已减少使用并逐步淘汰HFC制冷剂。中国承诺2030 年前碳排放达到峰值,努力争取2060 年前实现碳中和。因此,含氟化合物的回收和资源化利用日益受到重视,有的技术已实现工业化。

HF(氟化反应)、Cl2(氯化反应)、H2(加氢脱氯)和Br2(溴化反应)等是氟化工常用的原料物质。含氟烷烃(HFC)和含氟烯烃(HFO)是氟化工规模化生产的制冷剂。本文综述了氟化工常见物质的回用技术。

1 无机物的回收

1.1 HF 的回收

HF 生产基本采用萤石和硫酸反应。由于萤石是不可再生资源,HF 作为氟化工行业的原料无法替代,因此HF 回收可缓解氟化工面临的氟资源紧张问题,对氟化工行业以及经济的可持续发展具有重要意义。HF 回收一般采用吸附和精馏两种方式。

在制备和生产HCFC 和HFC 等产品过程中,通常以过量HF 作为氟化剂,氟化的粗品中含有过量HF,必须进行分离和回收利用。金正义等[1]公开了一种HF 的选择吸附剂,其由碱金属氟化物、碱土金属氟化物或碱金属氢化物经混合、粉碎成50~120 目细粉,后加入2%~25%含硅矾土粉、硅铝粉或水玻璃混合均匀,挤压成型、造粒烘干而制成。反应混合气体中的HF 经吸附分离和解吸回收,HF 的回收率高达95%~99%。吸附机理是吸附剂与HF 形成氟氢化物,即酸性氟盐(MeFm·nHF),酸性氟盐在一定温度下会分解放出HF。反应式如下:

通过以上反应原理,采用吸附、解吸循环,从而达到回收HF 的目的。

明文勇等[2]采用氟化物实现HF 和2-氯-1,1,1,2-四氟丙烷混合物的分离。将3%的HF 与97%的2-氯-1,1,1,2-四氟丙烷共沸物经进料泵打入装有吸附剂的容器中,吸附剂为氟化钾、氟化铝等。HF 吸附完成后,通入热氮气,再生吸附剂,吸附塔内温度达到120 ℃,吹扫2 h,吸附剂释放出的HF 随氮气进入后续分离塔分离、回收再利用。Keller 等[3]采用NaF 吸收HF 后脱附,回收HF。

王洪祥等[4]采用浓硫酸吸收氯化氢气体中的氟化氢,实现HF 的回收利用。含HF 的HCl 气体通入98%的H2SO4中,浓硫酸将混合气体中的HF 萃取出来,萃取温度为10 ℃~40 ℃,将HF 吸收塔中含氟量约为0.05%~2%的浓硫酸送至HF生产装置反应再利用。

精馏塔是化工生产最常用的单元操作之一,可通过精馏回收HF。主要工艺流程[5]:一定浓度含HF 溶液进入到HF 回收塔,塔顶馏出的气体由回收塔冷凝器冷凝为HF 液体,塔釜的HF 水溶液回收HF,然后循环回HF 回收塔继续精馏HF。

1.2 H2 的回收

催化加氢技术在新型替代品含氟烯烃、含氟烷烃产品的合成,氯氟烃及哈龙类物质的绿色转化,特种含氟单体和特种含氟化学品的合成等领域有重要应用。气固相催化加氢生产工艺,通常采用较高的H2与原料的摩尔比,但过量的H2较难回收,不仅造成大量的H2浪费,而且H2排放会夹带部分产品,造成产品收率偏低。郑瑞朋等[6]公开了一种三氟氯乙烯生产过程中H2的回用方法。以三氟三氯乙烷和H2为原料,气固相加氢脱氯制备三氟氯乙烯。反应产物水洗除去氯化氢后,干燥除水,水分含量为150 ppm,干燥后的反应气进入压缩机,产物冷凝收集。冷凝器顶部的不凝气为H2,纯度为95%,将其回用进入反应器,并补加新鲜H2,保持H2与原料定量摩尔比,在该体系下稳定生产5000 h,产物的收率为95%。

1.3 Cl2 的回收

Cl2是氟化工中重要的原料,主要参与氯化反应、氟化反应等。氟氯交换反应是氟将C-Cl 键转化为C-F 键,是氟化工中选择性合成含氟化合物的关键反应。Cl2回收能解决氯资源大量浪费等问题。张树田等[7]公开了吡啶环氯化过量Cl2的回收。将含氯尾气通入有机溶剂中,有机溶剂能捕集气体中的有机杂质,实现氯气回用。

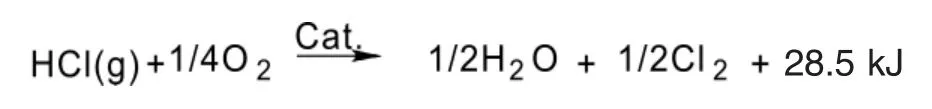

Cl2参与的反应在消耗Cl2的同时,通常产生等摩尔的HCl 气体。HCl 可直接转化成Cl2加以利用[8],实现氯元素在工业体系中的循环利用和反应过程的零排放。目前副产HCl 制备Cl2常用的方法大致分为3 类:电解法、无机氧化剂直接氧化法和空气或氧气催化氧化法。电解法将副产HCl 通过电解转化为Cl2和H2,该方法的能耗大。直接氧化法是利用无机氧化剂直接氧化HCl 制备Cl2,典型的有Weldson 法、KCl-Chlor 过程等。这些方法的缺点是设备复杂,反应产生腐蚀性物质,产物分离困难,能耗也较大,因而不能得到广泛应用。催化氧化法是在催化剂存在下,以空气或氧气作为氧化剂氧化HCl 生成Cl2。反应式如下:

该反应是一个放热的可逆过程,具有能耗低、操作简单等优点,是目前最容易实现工业化的方法。

1.4 Br2 的回收

溴化反应在制药、农药、染料等各方面有广泛的应用。溴化反应副产HBr,使溴的利用率仅为50%,由于氢溴酸的需求量有限,造成积压,引起普遍关注。王遵尧等[9]提出用氯气直接与HBr气体发生氧化还原反应回收其中的溴,得到液溴和盐酸2 种产品。反应式如下:

在常温常压下,向20 L 反应器中分别加入10 L HBr 气体、5 L 氯气,用水冷却反应器后,将生成的溴和氯化氢气体通过冷却阱,大部分溴冷凝为液体,再将HCl 和少量溴蒸气通过CCl4,使溴溶于CCl4,用水吸收氯化氢得到盐酸。

2 有机物的回收

2.1 精馏回收

制冷剂和氟树脂生产过程中副产高浓度含氟物料,为了环保和降低原料消耗,需要对排放物进行回收利用。因此采取合适工艺回收含氟物质,以降低单耗、减少环境污染尤为必要。可以通过精馏回收、膜分离和资源化利用等技术实现含氟物质的回收利用。

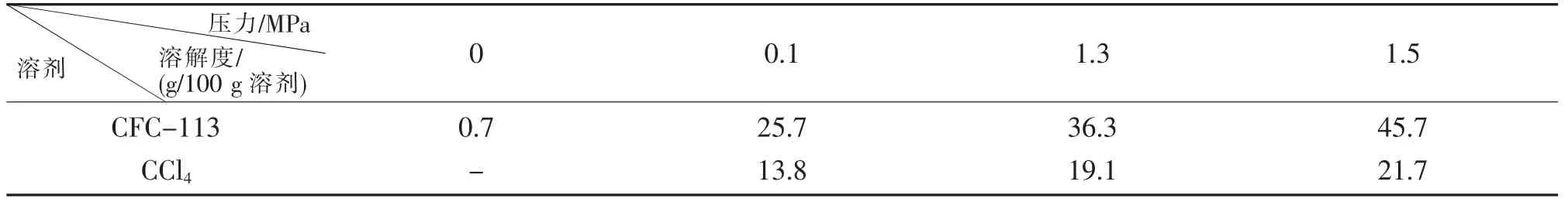

吴秉轴[10]利用尾气中TFE 等组分在溶剂中溶解度的差异进行分离回收。实验发现,增加压力有利于TFE 在溶剂中溶解,压力愈高,TFE 的溶解度愈大,CFC-113 对TFE 的溶解能力比CCl4大一倍左右,见表1。

表1 TFE 在全氯代烃中的溶解度

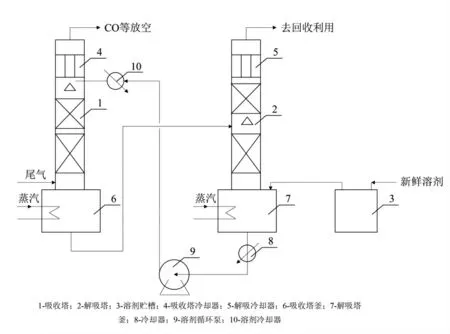

由于CFC-113 对大气臭氧层有很大的破坏作用。曾本忠[11]开发了一种不含CFC-113 的复合溶剂回收TFE 的方法。复合溶剂对TFE 具有良好的溶解选择性,采用该溶剂对含TFE 的尾气进行回收,TFE 回收率大于90%,纯度大于96%。TFE尾气回收工艺流程见图1。

图1 TFE 尾气回收工艺流程简图

于吕国等[12]公开了一种TFE 生产中分离回收TrFE 的方法。TFE 分子为非极性分子,TrFE分子为极性分子,在萃取塔中选用极性萃取剂将TrFE 吸收并存于塔釜,极性萃取剂优选吡咯烷酮、胺类或甲醇;TFE 由塔顶返回低压系统。萃取液进入解吸塔,通过加热解吸,将被萃取剂吸收的TrFE 释放出来,由塔顶进入TrFE贮槽。通过萃取、解吸实现了TrFE 的分离,分离效率可达90%以上。

2.2 膜回收

膜分离技术是利用半透膜的选择性,允许某些组分透过而保留混合物中其他组分,各组分透过膜的迁移率不同,从而达到分离的目的。根据膜材料的不同,可分为无机膜和有机膜。无机膜主要是陶瓷膜和金属膜;有机膜由高分子材料制成,如醋酸纤维素、芳香族聚酰胺、醚砜、氟聚合物等。膜在分子范围内进行分离,膜的孔径一般为微米级,依据孔径的不同,可将膜分为微滤膜、超滤膜、纳滤膜和反渗透膜。

冷冻设备和半导体蚀刻、清洗过程都会产生大量的含氟废气,危害环境。开发含氟化合物的回收技术有助于减少碳排放。MTR 采用膜分离法回收制冷设备排放气中的HCFC-123、气雾剂和泡沫制备过程中产生的CFCs 和HCFCs 等,降低对臭氧层的破坏。

Wijmans 等[13]研究半导体工业刻蚀气体C2F6的回收。采用复合膜选择性分离C2F6与N2,相比橡胶态高分子膜,玻璃态复合高分子膜具有更好的选择性,其中Hyflon AD 60 具有最好的通量和选择性。采用两步两级回收工艺,C2F6的回收率可达到99.9%。

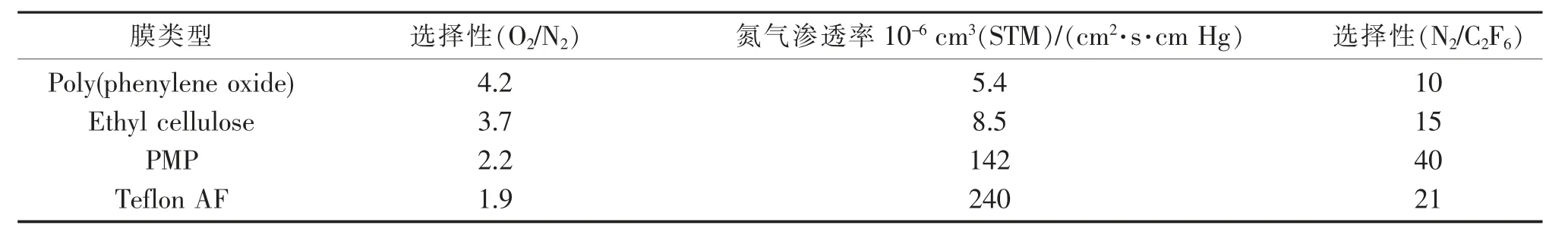

Pinnau 等[14]通过不同类型的膜分离全氟化合物(CF4、C2F6、C3F8和C4F8)与N2的混合气,操作的冷凝温度不低于-30 ℃,能够有效回收半导体蚀刻的全氟化合物气体。研究了C2F6/N2在不同分离膜的选择通过情况,结果见表2。

表2 C2F6/N2 混合气在复合膜的渗透特性

王小呈[15]研究了膜分离技术回收HCFC-22 装置副产的HFC-23。利用膜分离法回收生产装置中干法分离出的HCl 中所含的HFC-23,既可提高HCl 的综合利用价值,又有效回收HFC-23。采用PPA-25 型聚砜中空纤维膜,通过三级串联流程,HFC-23 的年回收量可达435 t,总回收率可达72.5%。

代岩等[16]研究膜分离回收生产尾气中的TFE。尾气中TFE 的摩尔分数为12%,采用聚酰亚胺中空纤维膜,TFE 的回收率大于80%。

2.3 资源化转化

吕军旗等[17-18]利用回收的TFE 生产高价值产品HFC-125 和六氟丙烯(HFP)。采用铜氨溶液脱除TFE 尾气中的CO,TFE 回收率大于99%。利用回收的TFE 和HF 在催化剂(三丁胺)作用下进行加成反应生产HFC-125,TFE 高温裂解制备HFP。

3 结语

氟化工生产中的回收技术各有特点,根据回收对象和工艺采用合适的回收工艺。HF 采用吸脱附和精馏技术回收;Cl2和Br2采用HCl 和HBr氧化回收;含氟有机化合物通过萃取精馏和膜分离等技术回收,也可通过资源化转化为其他高附加值的化合物。回收可有效降低氟化工生产运行成本,实现装置效益的最大化。因此,回收技术的研究对氟化工具有较为重要的意义。