船体平面分段智能制造流水线工艺装备技术

朱 苏, 丛焕武, 刘 鹏, 李肖艳

(1.上海船舶工艺研究所,上海 200032;2.上海中船临港船舶装备有限公司,上海 201306)

0 引 言

海洋装备制造业是现代经济主体部分之一,在新的产业竞争条件下,科技创新能力、技术能力、管理实力和造船及其相关配套等全产业链的软硬实力对竞争力的影响更为突出,竞争要素的变化推动我国船舶工业产业发展的重心由追求规模速度转向追求质量效益的转变。

船体建造以分段为基本建造单元,一艘船由数百个平直分段或曲面分段组成,对于大型民用船舶而言,平面分段占据70%以上[1]。为提高船舶建造质量,我国少数骨干造船企业由国外引进一些平面分段流水线装备,用于平直分段生产。这些用于拼板、纵骨、肋板的装焊制造设备及连接生产的传送装置,虽然部分实现半自动化生产,但大部分焊接工作需要人工完成,很难保证稳定的焊接质量,生产效率较低,人工成本较高。机器人焊接代替人工焊接是发展趋势,进行国产船体平面分段智能制造流水线技术研究及推广是在新形势下船舶制造提质、降本、增效的重要途径。

1 船体平面分段智能制造流水线研究总体路线

通过调研行业内多家船厂船体平面分段生产需求,同时考察国外先进的生产工艺和技术装备,明确生产对象,进行有针对性的智能生产线设计,开展相关核心装备技术研究,并经过大量工艺试验,最终形成基于我国船舶生产工艺工序的船体平面分段智能制造流水线工艺装备技术。船体平面分段智能制造流水线研究总体路线如图1所示。

图1 船体平面分段智能制造流水线研究总体路线

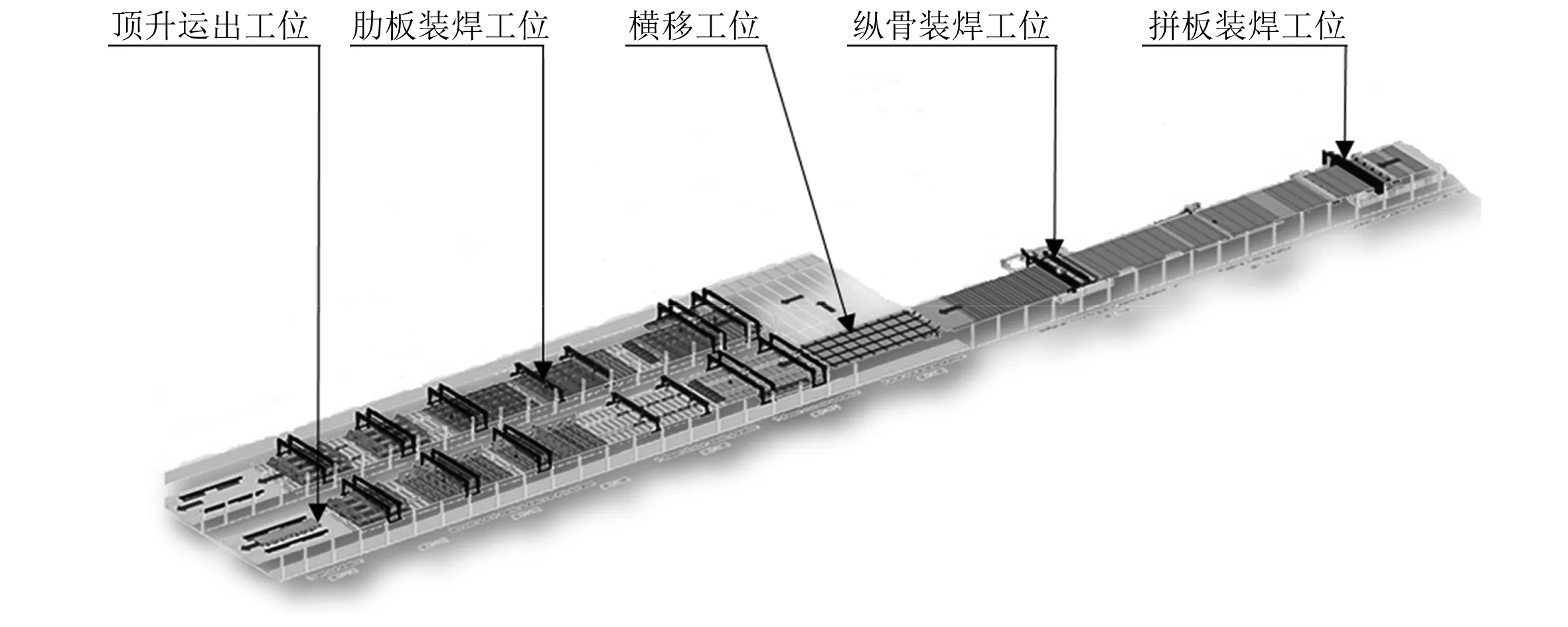

2 工位布局

船体平面分段智能制造流水线工位划分取决于生产节拍,根据生产节奏协调、厂房条件、装焊工艺等因素设计流水线工位布局。船体平面分段加工生产线拟采用h形布局,分A、B两线设计,四跨部分为A线,三跨部分为B线。A线包含完整的流水线功能,自横移工位后由1条线变为2条线(即A线为完整线,B线自横移工位后开始布置)。A线主要功能包括:拼板、单面焊、划线修补兼缓冲、纵骨安装(旋转)、纵骨焊接、横移、肋板安装、肋板焊接、预舾装、顶升运出等;B线主要功能包括:缓存、横移、肋板安装、肋板焊接、预舾装、顶升运出等。流水线主要工位(见图2)包括:拼板装焊工位、纵骨装焊工位、横移工位、肋板装焊工位和顶升运出工位。

图2 船体平面分段智能制造流水线工位

2.1 拼板装焊工位

该工位主要研究钢板拼接、定位焊及引弧板与熄弧板的安装等焊接工作,目前较高效的焊接工艺为单面焊双面成型的焊剂铜衬垫(Flux Copper Backing,FCB)焊接方法。焊接电源、焊接小车等焊接装置均安装在固定的焊接门架上,焊接操作由触摸屏输入,具备预置、储存、自动采集、收集等功能。反面衬垫装置的铜板具有上下可弯曲性,保证钢板的紧贴度,从而确保在单面焊接时钢板背面成型良好。

拼板定位焊工序设计主要完成拼板定位焊及引弧板与熄弧板的装焊工作,钢板输送由升降滚轮和输送链完成。整套升降滚轮由板式滚轮和钢结构升降支架构成,板式滚轮放置在升降支架上,升降支架由液压缸驱动可实现升降滚轮支架的上升和下降。升降滚轮支架在升起时可支撑钢板,由板式输送链推拉钢板实现钢板的输送。其间设置拼板对齐机构,主要由钢板前后左右调整机构、拼板定位机构、摩擦轮传送机构、拼板固定机构、支撑梁支承机构、液压系统、电气系统等组成。在出现板厚差需要拼板时,使用该对齐机构进行表面对正,升降采用无级变速,可通过升降状态液晶屏显示,升降行程为±20.0 mm,钢板前后左右调整行程均≥300.0 mm。该对齐机构安装在拼板点焊工位的滚轮支撑平台下面,主要通过液压动力实现各部位定位对齐。然后,使用手推方式正面对平机下压实现工件表面对齐,由手持式CO2气体保护焊机完成点焊拼装。最后,通过FCB焊接方法完成钢板拼接焊接工作。

2.2 纵骨装焊工位

该工位可完成纵骨的安装定位工序和焊接工序。首先,型材通过型材输送线运送至型材定位输送系统进料辊道,型材定位输送系统的长度测量装置负责定位功能,将型材通过辊道运送至指定位置,位于辊道间隔中的翻身装置负责将型材翻转90°垂直竖立,并完成对齐和压紧。接着,纵骨焊接门架焊接小车开始焊接,同时启动预热系统,用CO2气体保护焊机实施人工定位焊接,所有焊枪随小车运动完成多根纵骨焊接。最后,完成纵骨定位焊接工作。

2.3 横移工位

完成纵骨焊接后,平面分段设计由此分开为AB两条线,使用横移台车完成分段的横向运送。在分段需要横移时,A线两列电动液压升降车同时承载分段、同时行驶至横移工位,液压升降车升降梁下降,将分段放置在钢结构台架上,电动液压升降车驶离横移工位,两列横移运输台车行驶至横移分段下方,横移运输台车升降梁升起,同时承载分段横移至B线横移工位或放置在缓冲位置。

2.4 肋板装焊工位

该工位主要完成肋板的拼装定位和焊接工作。由于该工位部件结构较为复杂,焊缝形式多种多样,目前主要为人工焊接,效率较低。这是焊接智能化技术的研究要点。

以船体平面分段肋板的建造流程与制造工艺研究为基础,针对船体平面分段肋板的典型板架结构及现场焊接作业特点,研发智能焊接装备验证试验平台和机器人工作站系统,集成六轴工业机器人、全数字化焊接系统、高精度协同运动系统、焊接过程智能控制等技术和装备,实现平面分段优质、高效、灵活的焊接作业。

机器人焊接系统集成自寻位、焊缝跟踪等功能,可实现机器人自动寻找焊缝、无须示教,适应船体平面分段的生产特点,可大幅节省生产时间,并在焊接过程中根据焊接实际自动纠偏,保证焊接轨迹精准度。

2.5 顶升运出工位

该工位位于船体平面分段智能制造流水线主线工位末端,对完成的钢结构分段进行顶升运出。

3 焊接工艺

中组立焊接从属于船体平面分段肋板装焊工位,将智能化焊接装备技术应用于中组立构件生产中,可实现船体中组立部件的智能化焊接。主要开展核心装备的总体方案设计、门架机械设计及制造、电气控制系统设计集成、智能焊接系统专用工艺规划软件平台开发、激光扫描识别定位系统开发、机器人焊接激光寻位系统开发、智能装备系统集成调试等具体研制工作,并进行焊接工艺研究。

3.1 焊缝自适应寻位

在船体平面分段生产过程中,由于装配、焊接变形等导致焊缝位置偏差,因此在机器人焊接中需要根据焊接工件的实际情况,研究适合工件焊接的焊缝自适应寻位技术[2]。为保证机器人焊接效率,机器人焊接过程中的焊接路径需要根据焊缝实际情况进行自动调整。在激光扫描获得实际焊缝位置信息后,上位机对规划焊枪运动信息与实际接缝位置信息进行对比运算,通过计算焊枪规划位置与实际焊缝位置的数据偏差量,得到需要对规划焊枪位置输入的补偿量,将补偿量传至机器人,机器人获得实际焊缝位置,基于机器智能指导规划焊枪的轨迹与姿态。

3.2 焊缝自动跟踪

在船体平面分段生产制造中,经常会由于装配间隙过大、工件尺寸不规则等情况而导致焊缝出现偏差,并且较长焊缝也会在焊接过程中由于钢板变形而导致焊缝出现偏差。针对这些情况,在焊接过程中需要对焊接精度进行控制,采用焊接过程精度控制技术保证焊接路径精准性,焊缝跟踪采用摆动式电弧跟踪系统[3]。在船舶板架结构中,焊缝均属于角焊缝,在进行第一层摆动焊接时,摆动电极产生电弧长度变化,通过采集焊接电流和电压信号的变化,自动计算焊枪的高度和对中偏差程度,机器人在获取偏差数据后,通过算法计算并发出对焊枪位置进行调整的纠偏值,解决由于钢板装配误差或钢板焊接过程中的过热变形而导致的焊缝偏差问题。该系统响应速度快、可靠性高。

3.3 机器人多位置焊接

针对船体不同焊缝形式搭建试验件,开展典型焊缝接头横焊、立焊等多位置焊接工艺试验研究。完善后的船体分段部件平角焊、立角焊、包角焊等焊接数据库,可为装配间隙和点固焊的尺寸大小、焊枪姿态及平角焊、立角焊等焊接工艺提供数据支持,以解决实际焊接问题。

4 控制系统

主要开展船体平面分段智能制造流水线信息流和数据流分析、企业资源计划(Enterprise Resource Planning,ERP)/产品数据管理(Product Data Management,PDM)系统接口集成技术、车间作业管理(Shop Floor Control,SFC)信息集成技术、现场动态数据采集技术、可视化看板技术、分布式终端发布等研究,研发船体平面分段智能制造流水线控制系统,实现船体平面分段智能制造流水线的全过程精准管控。针对该控制系统的组成和功能特点,研究各工位协同控制模式和控制方法,解决机械干涉、同步运动、协同操作及智能化焊接等控制难题,形成以机器人控制器、可编程逻辑控制器(Programmable Logic Controller,PLC)和工控机协同的控制系统,满足该控制系统有序、可靠、快速的作业要求。该控制系统研究路线如图3所示。

图3 船体平面分段智能制造流水线控制系统研究路线

5 技术指标

船体平面分段智能制造流水线主要技术指标如下:(1)拼板对接错边差≤0.5 mm,对接头间≤1.0 mm;(2)纵骨安装可调范围:横向±100.0 mm,纵向±100.0 mm;垂直±5°,旋转90°;(3)纵骨焊接速度为0.25~2.50 m/min,焊缝最大长度为16 m;(4)顶升运出油缸、液压搬运台车同步精度:5.0 mm;(5)链条、管道输送速度:0~6.00 m/min(可变频调速);搬运台车运行速度:12.00 m/min(空载);(6)生产效率提高1倍以上;(7)焊接质量符合中国船级社相关规范要求;(8)机器人多轴运动系统与外部轴协同控制,机器人焊枪重复定位精度:0.5 mm;(9)单壳平面分段最大尺寸(长×宽×高):16 m×16 m×8 m。

6 关键技术

通过对船厂船体平面分段生产制造智能化应用体系的研究,针对造船复杂作业环境与高工艺要求,突破纵骨焊接多丝联装协调控制技术,基于视觉识别自适应寻位技术、电弧实时感应焊缝自动跟踪技术及复杂环境集群式协同控制技术等多项关键技术,完成船体平面分段智能制造流水线的研发及推广应用,提高船舶建造的整体技术水平。

6.1 纵骨焊接多丝联装协调控制技术

针对船体平面分段生产线上的纵骨分布特点及多部小车同时焊接的同步性要求,研究在纵骨两侧各设置多把焊枪同时进行焊接的协调控制技术。一方面是多丝联装技术,在每部焊接小车上设置1个运动平台,平台上面设置焊接1根纵骨所需要的4套送丝机构、4把焊枪及相关微调机构,以保证在焊接时焊枪可运行至指定方位;另一方面是协调控制技术,协调纵骨自动焊接机上的多部焊接小车同时且步调一致的运动,协调所有焊枪同时自动先后起弧、熄弧、抬枪、停机等动作,协调处理多电极群焊电弧间干扰和磁偏吹控制技术,并自动设定终端条件,自动采集、保存及分析处理生产管理所必需的数据。

6.2 视觉识别自适应寻位技术

首先,采用离线编程规划焊枪路径、姿态,离线编程软件经二次开发后可从格式转换后的图形数据中自动提取所需要的信息,并根据提取的信息自动进行焊接路径规划;然后进行模拟仿真以验证碰撞。针对各种复杂焊缝的焊接路径,将焊缝类型划分为多种形式,与焊枪姿态进行结合,通过导入焊接模块数据,形成机器人可识别的参数,完成焊接路径优化;进行机器人焊接过程仿真,确认是否符合焊接工艺规划设计,形成机器人实际焊接程序;导入机器人控制系统,机器人在就位后通过激光进行自动寻位,扫描焊缝实际位置数据,并与系统中的数据进行偏差补偿计算,确定焊缝实际位置,开始焊接作业。

机器人在焊接过程中,焊枪运动模型主要涉及两组数据:位置数据和姿态数据。机器人的焊接程序由焊缝上的1组特征点组成,每个焊缝特征点代表1个程序示教点,每个程序示教点包含6个数值:x值、y值、z值、w值、p值、r值,其中:x、y、z为机器人空间坐标;w、p、r为机器人在每个示教点的姿态,w为机器人绕x轴旋转角度,p为机器人绕y轴旋转角度,r为机器人绕z轴旋转角度。

6.3 电弧实时感应焊缝自动跟踪技术

焊枪在准备焊接时,控制焊丝在焊缝中间位置的干伸长与在焊缝两边时不同,焊丝干伸长的长短导致实际焊接电流与设定值不同,干伸长越短,实际电流值越大。电弧跟踪软件系统可实时处理检测到的电流变化,控制焊枪所处位置,修正机器人焊接轨迹,保证焊缝中心线始终处于坡口中间位置并处于角焊缝的45°位置线上。工件的位置和外形偏差使本来示教的机器人焊接轨迹被修正,焊枪在焊接厚板或角焊缝时进行摆动以跟踪实际焊缝。

6.4 复杂环境集群式协同控制技术

大型船体分段生产线运行过程非常复杂,智能控制系统需要对各种突发性信息做到协同动态调整。首先,进行协同作业动态调整策略分析,然后针对船体平面分段智能生产线中所有可能的作业信息,以各工位为单位进行分解,包括拼板装焊、纵骨装焊、横移系统、智能焊接工位等各类工序的协同作业环境及作业内容,最后研究各工位不同装备协同作业系统的运行资源需求和各类动态调整技术的应用可行性及资源需求优先度等,评估各类动态调整策略与企业生产效益权重的相关性,完成对船体平面分段智能生产线协同作业各种信息的实时动态调整工作。

7 结 语

船体平面分段建造作为船舶建造的重要组成部分,由于其建造工艺复杂、生产管理难度大,成为提升船厂整体建造水平的瓶颈。所研发的船体平面分段智能制造流水线将提高船厂船体平面分段的生产效率和智能化水平,可有效避免不必要的人工消耗,最终促进船舶行业由集成制造模式向敏捷制造、精细制造模式的本质转变,形成空间和时间均可有序利用的智能化工艺生产流程,向智能化生产制造迈进。