基于偏相关分析的水下控制系统动态响应研究

贾鹏, 张哲华, 王向宇, 曲咏哲, 张浩, 王洪海

(1.哈尔滨工程大学 机械工程学院, 黑龙江 哈尔滨 150001; 2.海军青岛通信修理厂, 山东 青岛 266000)

作为深水油气田开发的主要模式之一,水下生产系统得到广泛应用。传统的生产系统是依托于固定平台或浮式生产设施,所需生产设备,如分离器和增压泵等,都位于水面生产平台上。而水下生产系统则安装于海底,大大降低了平台的载荷与面积。目前电液复合式水下生产系统应用最为广泛[1]。其中水下液压系统中各组件参数对安全生产和项目成本影响很大,但受试验条件和建造周期等限制,很难在投产前实测各组件参数的有效性,故液压仿真分析成为必要手段。

为使水下液压系统各组件选型合理,研究人员在投产前对各工况进行建模并进行动态仿真分析。刘培林等[2]综合考虑水下液压系统的充压特性、泄压(ESD)特性和水下阀门操作等特性,为脐带缆管径选择提供了很好的参考。姜琳等[3]依据实际项目基本参数,对4种不同液压管径的紧急放空时间进行分析,仿真结果与国外对其该项目仿真结果相差5%以内。王鑫等[4]建立了多个液压执行机构动作时相互干扰模型,仿真分析出增大蓄能器体积和脐带缆供油管内径均可改善或消除执行机构之间相互影响导致的误动作情况。并且建立了水下液压系统回油过程的仿真模型,对水下液压系统高压回油过程进行仿真分析,得出回油端最大压力和稳定压力与组件参数之间的关系[5]。目前,大多数研究只针对某具体实际项目进行仿真分析,但不同的水下生产系统开发项目,水深和回接距离等外部因素各有不同,且其各组件参数等内部参数也各有差异,各参数对水下液压系统动态响应影响规律还未准确掌握。为此,本文对水下液压系统进行建模,对不同的外部和内部参数进行单元素定量分析,并基于偏相关理论获得水下液压系统阀门开启和关闭响应的主要影响参数,分析主要影响因素对阀门响应时间的影响规律,以期缩短水下液压系统响应时间,为水下液压系统的设计和研究提供理论依据。

本文以“渤海油气田水下生产系统国产化研究与应用示范-水下控制系统样机研制与测试”的研发需求出发,研究设计一套高可靠性的水下液压系统,提高适用于渤海湾水下油气资源开发的水下生产系统集成能力。

1 水下液压系统

1.1 水下液压系统工作原理

水下液压系统主要由三部分组成:HPU、SCM和阀执行器,原理图见图1[6]。

1.液压泵 2.蓄能器 3.减压阀 4.脐带缆供油管 5.水下分配单元 6.脐带缆中供油管与SCM之间连接钢管 7.水下蓄能器8.SCM内部供油管 9.电液换向阀 10.SCM与执行器间供油管11.执行器 12.seachest 13.回油补偿器 14.SCM与执行器间回油管 15.脐带缆回油管图1 水下液压系统原理图

HPU出口的控制液通过脐带缆(4)、数十米长的钢管(6)、SCM,然后经由数米长的钢管(10)直接控制采油树上的阀门执行器(11)的开关。当电液换向阀(9)置位,液压力克服执行器弹簧力及其他外力将阀打开,执行器打开时的瞬时流量会使SCM供油压力下降,若SCM供、回油压力差小于电液换向阀(9)的复位压差,则SCM上所有电液换向阀将复位,相应执行器在自身弹簧力作用下关闭[7]。系统要求执行器能够快速开启,但由于HPU与执行器之间距离长达数千米甚至上百千米,HPU的高压油不能马上到达执行器,且脐带管的补油较慢,远远达不到系统要求,因此需要由蓄能器(7)保证执行器的快速开启。而执行器的关闭过程主要依靠自身弹簧所储存的能量[8]。当SCM把执行器工作侧压力与回油直接短接,执行器就可在其自身弹簧力的作用下复位,基本不需通过长脐带缆来传递流量,保证关闭快速性。

在控制液参数已确定时,管路的阻尼设置、水下蓄能器(7)和执行器(11)的工艺介质操作压力等内部参数有所不同;水深和回接距离等外部因素也会有所差异。这些因素均会影响系统流量大小、开关阀时间和安全性。其中管路的阻尼设置涉及到:脐带缆供油管(4)内径、SCM内部供油管(8)内径、SCM与执行器间供油管(10)内径、SCM与执行器间回油管(14)内径及脐带缆回油管(15)内径。

1.2 闭式环形、非环形液压控制回路

水下液压系统按控制液的处理方式分为开式系统和闭式系统,主要区别在于对回油路液压油的排放方式:前者是将回油路控制液直接排到海中,后者是将回油路控制液通过脐带缆回油管送回水面上的回油箱[9]。目前根据现有工程案例显示闭式系统具有更高的可靠性,既可使用水基控制液,也可使用油基控制液,且不会向海中排放控制液,对环境无污染[10]。故本文将以闭式系统为例,对环形和非环形回路进行对比研究[11]。

水下液压回路按是否存在单独一条油路连接在SCM回油路和执行器回油路之间,分成环形回路和非环形回路。图2a)所示的脐带缆液压回路采用闭式连接、阀门液压管路采用环形回路,执行器回油腔出口与SCM回油路相连;图2b)所示的脐带缆液压回路采用闭式连接、阀门液压管路采用非环形回路,执行器回油腔出口未与SCM回油路相连。

目前对于水下生产系统组成部件参数变化对控制响应的影响研究很少,故本文将以实际项目参数为基础进行建模和数值仿真,依据水下液压系统各部件参数对液压控制响应进行定量分析,分析水下闸阀开启和关闭时间响应规律,以期为水下液压系统的设计提供理论借鉴。目前研究应用比较多软件的是AMESim和SimulationX。但与AMESim通用软件相比,SimulationX自身包含基于SimulationX二次开发深海库,拥有包括脐带缆、海面及海底动力单元、深海控制模块、闸阀、球阀、深水蓄能器等专用部件,并经过大量工程实践验证[12],故本文水下液压系统仿真研究将使用SimulationX。

2 控制响应单因素分析

2.1 影响因素分析方法

为理解不同因素的影响程度,将采用控制变量单因素分析方法开展讨论[13]。单因素分析计算中选取某渤海水下油气田水下液压系统参数见表1。

表1 某油气田水下液压系统基本参数

生产主阀(PMV)的阀门执行器规格具体参数,见表2。每次单因素分析时,改变单个因素,固定其他因素,研究该单因素对闭式环形和闭式非环形的开启和关闭控制响应的影响。

表2 PMV阀门执行器参数

2.2 影响因素

不同组件参数对不同液压系统控制策略的阀门开启与关闭影响较大。本节结合实际项目参数分别对闭式环形和闭式非环形两种控制策略进行仿真分析,分析比较不同影响参数对2种控制策略下阀门开闭特性的影响。

2.2.1 脐带缆供油管内径对控制响应影响

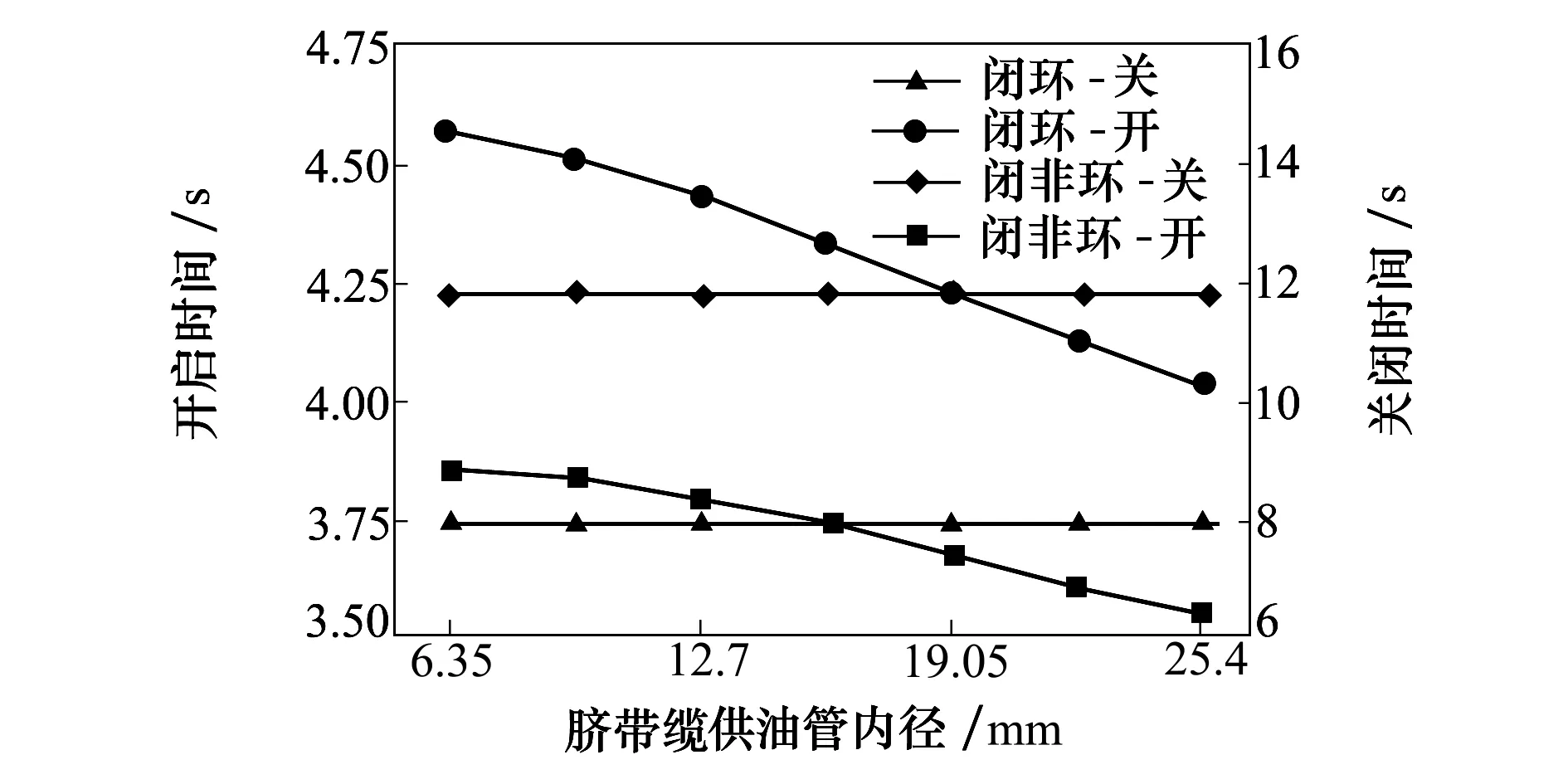

脐带缆供油管内径分别取6.35,9.525,12.70,15.875,19.05,22.225和25.40 mm,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图3。

图3 脐带缆供油管内径对控制响应影响

随着脐带缆供油管内径增大,闭式环形回路和闭式非环形回路的阀门执行器开启时间减小,关闭时间不变。脐带缆供油内径相同时,闭式环形回路阀门执行器开启时间略大于闭式非环形回路阀门执行器开启时间,闭式环形回路阀门执行器关闭时间略小于闭式非环形回路阀门执行器关闭时间。其原因是:随着脐带缆供油管内径的增大,脐带缆供油管可以更多地给阀门执行器开启腔提供液压油,有利于阀门开启。

2.2.2 SCM内部供油管内径对控制响应影响

SCM内部供油管内径分别取6.35,9.525,12.70,15.875,19.05,22.225和25.40 mm,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图4。

图4 SCM内部供油管内径对控制响应影响

随着SCM内部供油管内径的增大,闭式环形回路和闭式非环形回路的阀门执行器开启时间先小幅减小后几乎保持不变,关闭时间不变。说明SCM内部供油管径当大于9.525 mm时,对于阀门执行器开启时间影响不大。

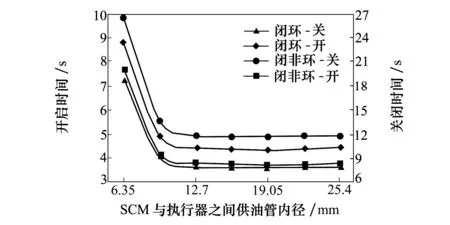

2.2.3 SCM与执行器间供油管内径对控制响应影响

SCM与执行器间供油管内径分别取6.35,9.525,12.70,15.875,19.05,22.225和25.40 mm,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图5。

图5 SCM与执行器间供油管内径对控制响应影响

随着SCM与执行器间供油管内径增大,闭式环形回路和闭式非环形回路的阀门执行器开启时间先减小后几乎保持不变,关闭时间先减小后几乎保持不变。其原因是随着SCM与执行器间供油管内径的增大,SCM与执行器间供油管可更多的提供控制液给阀门执行器。关闭阀门执行器时,随SCM与执行器间供油管内径的增大,管路液阻减小,阀门开启腔控制液更容易从SCM与执行器间供油管排出,故阀门关闭时间会减小。由图5中可知,当SCM与执行器之间供油管内径为6.35 mm时,闭式环形回路关闭时间为19.05 s,闭式非环形回路为26.64 s,均大于要求时间,故SCM与执行器间供油管内径是不适合的,需要避免。

2.2.4 SCM与执行器间回油管内径对控制响应影响

SCM与执行器间回油管内径分别取6.35,9.525,12.70,15.875,19.05,22.225和25.40 mm,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图6。

图6 SCM与执行器间回油管内径对控制响应影响

随着SCM与执行器间回油管内径的增大,闭式环形回路的阀门执行器开启时间先减小后几乎保持不变,关闭时间先减小后几乎保持不变。是因为SCM与执行器间回油管内径增大,其液阻减小,阀门执行器弹簧腔中控制液更容易排出。并且当SCM与执行器间回油管内径取6.35 mm时,闭式环形回路关闭时间为10.36 s,小于SCM与执行器间供油管内径为6.35 mm时,闭式环形回路关闭时间19.05 s,说明SCM与执行器间回油管内径与供油管径相比,对阀门执行器响应影响更大。

2.2.5 脐带缆回油管内径对控制响应影响

脐带缆回油管内径分别取6.35,9.525,12.70,15.875,19.05,22.225和25.40 mm,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图7。

图7 脐带缆回油管内径对控制响应影响

当选用越粗的脐带缆回油管径,开启阀门时,闭式环形和闭式非环形耗时几乎保持不变;关闭阀门时,闭式环形回路耗时几乎没有改变,闭式非环形回路耗时会随着脐带缆管径变粗而明显减少。关闭阀门时,闭式环形回路连接到seachest,可将压力迅速泄掉,故脐带缆管径对其关闭时间影响不大;而闭式非环形只能通过脐带缆进行回油,当管径缩小,泄压越困难,阀门关闭时间越长,由图8可得,当脐带缆液压管直径取6.35 mm时,第3 562.35秒时,阀门还有11.78 mm没有关闭,此时阀门开度约为10.2%。

图8 不同脐带缆回油管内径的闭式非环形回路阀门执行器关闭行程曲线

2.2.6 水下蓄能器体积对控制响应影响

水下蓄能器体积分别取5,10,15,20,25,30,35,40,45,50,55和60 L,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图9。

图9 水下蓄能器体积对控制响应影响

由图9可知,增大水下蓄能器容积,会缩短阀门执行器开启时间。水下蓄能器可以为阀门执行器开启腔及时提供控制液,在相同预充压力下,水下蓄能器的体积越大,阀门开启时的压力降低幅度越小,可保持较高的供油侧压力,对阀门开启有利。

2.2.7 水下蓄能器预充压力对控制响应影响

水下蓄能器预充压力分别取5,10,15,20,25,30,35,40,45,50,55和60 MPa,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图10。

图10 水下蓄能器预充压力对控制响应影响

增大水下蓄能器的预充压力,开启阀门用时先减短后增长最后保持不变。水下蓄能器安装在水下阀前后,通过水上HPU进行充油,在HPU的供油压力和水压共同作用下,蓄能器皮囊受压变小,当开启阀门时,蓄能器为阀门开启腔迅速提供供给液压油。增大水下蓄能器预充压力,在相同体积下,导致充压后其内部油量减少,蓄能器的皮囊体积增大。当蓄能器提供的油量多于打开所需时,降低液压油油量相同时,预充压力较大可使压力降低较小,开启腔压力较大,更易开启阀门;但预充压力过大时,蓄能器中的液压油油量很小低于阀门开启所需,剩余所需液压油需由脐带缆补充,而脐带缆的供油速度远低于蓄能器,故阀门开启时间增长。

2.2.8 水深对控制响应影响

水深分别取500,1 000,1 500,2 000,2 500,3 000和3 500 m,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图11。

图11 水深对控制响应影响

开启阀门执行器时,随着水深的增加,阀门执行器开启时间增长,并且闭式环形回路的增长幅度大于闭式非环形回路。关闭阀门执行器时,随着水深的增加,阀门执行器关闭时间增长。当水深小于1 000 m时,闭式非环形回路的关闭时间长于闭式环形回路的关闭时间。

对于闭式环形回路,随着水深的增加,阀门关闭时间随之增加,当水深为3 000 m时,关闭阀门时间为16.89 s,已经超过规定的15 s。这时需要采用具有更大的弹簧预紧力的阀门。

2.2.9 工艺介质操作压力对控制响应影响

工艺介质操作压力分别取10,20,30,40,50,60和70 MPa,其余影响因素取基本参数,通过计算可以得到不同工艺介质操作压力下闭式非环形回路的关闭行程曲线,见图12。

图12 工艺介质操作压力下闭式非环形回路阀门关闭行程曲线图

在工艺介质操作压力取10,20和30 MPa时,阀门均无法完全关闭,阀门开度分别为99.49%,10.21%和10.12%。假设工艺介质操作压力为10,20和30 MPa时完全关闭所需时间为到达行程第1个拐点所需时间与在工艺介质操作压力为40 MPa时第1个拐点到完全关闭之间所需时间之和(157.18 s),得到闭式环形和闭式非环形回路的阀门执行器开启和关闭时间,见图13。

图13 工艺介质操作压力对控制响应影响

随工艺介质操作压力增大,开启阀门耗时增加,关闭阀门耗时减少。由水下闸阀的阀杆受力分析可知,工艺介质操作压力促进阀门开启,但阻碍阀门关闭。当工艺介质操作压力较小时,闭式非环形回路关闭时间远大于闭式环形回路关闭时间,随工艺介质操作压力逐渐增大,闭式非环形回路和环形回路关闭时间差距缩小,逐渐接近。

2.2.10 脐带缆长度对控制响应影响

脐带缆长度分别取5,20,35,50,65,80,95,110,125和140 km,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图14。

图14 脐带缆长度对控制响应影响

开启阀门执行器时,脐带缆长度增加,闭式环形回路的开启时间先增加后减少,闭式非环形回路的开启时间先增加后减少,且闭式环形回路的开启时间变化幅度大于闭式非环形回路。关闭阀门执行器时,脐带缆长度增加,闭式环形回路的关闭时间保持不变,闭式非环形回路的关闭时间先增大后减小。闭式环形回路开启时间先增大后减小,是因当脐带缆长度较短时,阀门执行器开启腔一部分控制液,由脐带缆供油管提供;随脐带缆长度增长,脐带缆供油管液阻增大,脐带缆供油管所能提供的控制液减少,开启时间减小,但脐带缆长度继续增加,脐带缆液容作用增强,相当于小蓄能器或者是水下蓄能器体积扩容,故开启时间又随之降低。关闭阀门执行器时,当脐带缆长度较短时,闭式非环形回路回油可直接将控制液排泄到水上,故关闭时间较短,当脐带缆长度增加,脐带缆液压液阻效应增大,故关闭时间增大,脐带缆继续增加,脐带缆液容作用增强,对回油起到缓冲作用,起到容纳一定量控制液的作用,故关闭时间又有所降低。

2.2.11 SCM与执行器间管路长度对控制响应影响

SCM与执行器间管路长度分别取30,60,90,120,150,180,210,240,270和300 m,其余影响因素取基本参数,阀门执行器开启和关闭时间,见图15。

图15 SCM与执行器间管路长度对控制响应影响

开启阀门执行器时,随着脐带缆长度增加,开启时间增加,关闭时间增加。其原因是随着SCM与执行器之间管路长度增加,液阻效应增大,控制液流动更困难。

3 偏相关分析

为分析水下液压系统控制响应与某一外部因素和内部因素之间的净相关性,须隔离出其他关联参数的影响,故引入偏相关理论。相关系数的判据见表3,对r的判定需要得到显著性水平的支持,当P<0.05时,说明相关性系数通过了显著性检验,认为变量Xm与Xn存在显著的相关性[14]。

表3 相关系数的判定结果

提取单因素分析的仿真数据作为分析样本,每个闭式环形回路和闭式非环形回路的开启和关闭时间作为一个样本量,闭式环形回路样本量共93个,闭式非环形回路样本量共86个[15]。以水下阀门执行器的开启和关闭时间作为因变量,选取水下液压系统的内部和外部因素作为自变量,闭式环形回路试验中自变量共11个,闭式非环形回路试验中自变量共10个。由其计算公式可以得到内部、外部参数与阀门开启和关闭时间的偏相关系数和显著度(采用双侧t检验,检验水平取α=0.05)计算结果,见表4~5。

表4 相关参数与闭式环形控制响应之间的偏相关系数

表5 相关参数与闭式非环形控制响应之间的偏相关系数

通过偏相关分析可知:

1) 闭式环形回路

a) 对于阀门执行器开启时间:

P<0.05,|r|≥0.5,相关性显著,为强相关,包括SCM与执行器之间管路长度和水下蓄能器预充压力;其中SCM与执行器之间管路长度和水下蓄能器预充压力与闭式环形回路阀门执行器开启时间为正相关,SCM与执行器之间管路长度越长,水下阀门执行器开启时间越长。

P<0.05,0.3≤|r|<0.5,相关性显著,为中等相关,包括水下蓄能器体积、SCM与执行器间供油管内径和工艺介质操作压力;其中水下蓄能器体积和SCM与执行器间供油管内径与闭式环形回路阀门执行器开启时间为负相关,水下蓄能器体积越大,SCM与执行器间供油管内径越大,水下阀门执行器开启时间越短;工艺介质操作压力与闭式环形回路阀门执行器开启时间为正相关,工艺介质操作压力越大,水下阀门执行器开启时间越长。

P<0.05,0.1≤|r|<0.3,相关性显著,为弱相关,包括水深和SCM与执行器间回油管内径;其中水深与闭式环形回路阀门执行器开启时间为正相关,水深越深,水下阀门执行器开启时间越长;SCM与执行器间回油管内径与闭式环形回路阀门执行器开启时间为负相关,SCM与执行器之间回油管内径越大,水下阀门执行器开启时间越短。

其他参数P>0.05,相关性不显著,包括脐带缆长度、脐带缆供油管内径、SCM内部供油管内径和脐带缆回油管内径。结果条形图,见图16。

图16 闭式环形回路开启时间偏相关计算结果条形图

b) 对于阀门执行器关闭时间:

P<0.05,|r|≥0.5,相关性显著,为强相关,包括工艺介质操作压力;其中工艺介质操作压力与闭式环形回路阀门执行器关闭时间为负相关,工艺介质操作压力越大,阀门关闭时间越短。

P<0.05,0.1≤|r|<0.3,相关性显著,为弱相关,包括SCM与执行器之间管路长度和水深;其中SCM与执行器之间管路长度和水深与闭式环形回路阀门执行器关闭时间为正相关,SCM与执行器之间管路长度越长,水深越深,闭式环形回路阀门执行器关闭时间越长。

其他参数P>0.05,相关性不显著,包括SCM与执行器之间供油管内径、脐带缆回油管内径、水下蓄能器体积、脐带缆长度、水下蓄能器预充压力、SCM内部供油管内径、SCM与执行器之间回油管内径、脐带缆供油管内径。结果条形图,见图17。

图17 闭式环形回路关闭时间偏相关计算结果条形图

2) 闭式非环形回路

a) 对于阀门执行器开启时间:

P<0.05,|r|≥0.5,相关性显著,为强相关,包括SCM与执行器间管路长度和水下蓄能器预充压力;其中SCM与执行器之间管路长度和水下蓄能器预充压力与闭式非环形回路阀门执行器开启时间成正相关,SCM与执行器之间管路长度越长,水下蓄能器预充压力越大,阀门执行器开启时间越长。

P<0.05,0.3≤|r|<0.5,相关性显著,为中等相关,包括水下蓄能器体积、SCM与执行器间供油管内径和工艺介质操作压力。其中水下蓄能器体积和SCM与执行器间供油管内径与闭式非环形回路阀门执行器开启时间成负相关,水下蓄能器体积越大,SCM与执行器间供油管内径越大,阀门开启时间越短。工艺介质操作压力与闭式非环形回路阀门执行器开启时间成正相关,工艺介质操作压力越大,阀门执行器开启时间越长。

其他参数P>0.05,相关性不显著,包括脐带缆长度、脐带缆供油管内径、水深、脐带缆回油管内径和SCM内部供油管内径。结果条形图见图18。

图18 闭式非环形回路开启时间偏相关计算结果条形图

b) 对于阀门执行器关闭时间:

P<0.05,|r|≥0.5,相关性显著,为强相关,包括脐带缆回油管内径和工艺介质操作压力;其中脐带缆回油管内径和工艺介质操作压力与闭式非环形回路阀门执行器关闭时间为负相关,脐带缆回油管内径越大,工艺介质操作压力越大,闭式非环形回路阀门执行器关闭时间越短。

其他参数P>0.05,相关性不显著,包括SCM与执行器之间管路长度、脐带缆长度、水下蓄能器体积、水深、水下蓄能器预充压力、SCM内部供油管内径、脐带缆供油管内径和SCM与执行器之间供油管内径。结果条形图,见图19。

图19 闭式非环形回路关闭时间偏相关计算结果条形图

综上所述,闭式环形回路开启相关程度为SCM与执行器之间管路长度>水下蓄能器预充压力>水下蓄能器体积>SCM与执行器之间供油管内径>工艺介质操作压力>水深>SCM与执行器之间回油管内径;闭式非环形回路开启相关程度为SCM与执行器之间管路长度>水下蓄能器预充压力>水下蓄能器体积>SCM与执行器之间供油管内径>工艺介质操作压力。闭式环形回路关闭相关程度为工艺介质操作压力>SCM与执行器之间管路长度>水深;闭式非环形回路关闭相关程度为脐带缆回油管内径>工艺介质操作压力。

4 结 论

建立闭式环形回路和闭式非环形回路的水下液压系统仿真模型,研究影响水下液压系统阀门响应的主要影响因素,以及不同控制策略所带来的的区别。

1) 水下液压回路均为闭式连接时,阀门管路采用环形回路较非环形回路有利于阀门更快关闭。

2) 较粗的脐带缆供油管内径、较粗的SCM与执行器之间供油管内径、较大的水下蓄能器体积、较浅的水深、较低的工艺介质操作压力和较短的SCM与执行器之间管路长度有利于阀门开启,不利于阀门关闭,在深水和超深水油气田水下液压系统应用中,需重点选择合适的阀门弹簧预紧力。

3) 通过偏相关分析,获取了闭式环形回路和闭式非环形回路阀门执行器开启时间和关闭时间与外部参数和内部参数的相关关系,对影响闭式环形回路和闭式非环形回路的主要影响参数按照偏相关系数进行排序。影响闭式环形回路开启时间的主要因素包括SCM与执行器之间管路长度和水下蓄能器预充压力,影响闭式环形回路关闭时间的主要因素包括工艺介质操作压力;影响闭式非环形回路的开启时间包括SCM与执行器之间管路长度和水下蓄能器预充压力,影响闭式非环形回路关闭时间包括脐带缆回油管内径和工艺介质操作压力。在设计水下液压系统时要重点关注主要影响参数。