CO2复合蒸汽驱采出井中抽油杆的腐蚀规律及腐蚀预测

田 刚,易勇刚,韩 雪,蔡乐乐,于会永,曾德智

(1.新疆油田公司工程技术研究院,克拉玛依 834000;2.西南石油大学 油气藏地质及开发工程国家重点实验室,成都 610500)

高温复合蒸汽驱过程中伴注CO2,能够充分发挥CO2溶解降黏的机理,从而改善稠油油藏的开采效果[1-2]。目前,注CO2驱油项目呈逐年增加的趋势,CO2复合蒸汽驱技术可适用的油藏参数范围较宽,能大幅度提高油井的生产能力[3]。但是,该技术还存在着许多有待解决的问题,如:采出液中含有的CO2和氯离子会导致采出井管柱发生腐蚀。因此,较多文献报道了管柱在高温高压下的腐蚀行为,但在腐蚀预测评估方面还不够完善,在预测采出井抽油杆腐蚀速率时,应尽可能保证预测的准确性。

国际上流行的预测腐蚀模型有BP公司的Cassandra模型、挪威的NORSOK模型和壳牌实验室的De Waard模型等[4]。BP公司的Cassandra模型仅考虑了温度和压力两个腐蚀因素,该模型预测基于大量的试验测试数据,具有试验周期长、费用成本高等缺点[5]。NORSOK和De Waard模型考虑了温度、CO2逸度和pH,但模型中CO2逸度和pH在现场不易测得[6]。可见,现有模型的应用范围具有一定的局限性,未考虑到温度,CO2分压,氯离子浓度等腐蚀因素带来的影响。

为了解决上述问题,本工作通过研究温度、CO2分压、氯离子含量对CO2复合蒸汽驱采出井D级抽油杆腐蚀规律的影响,找到了影响其腐蚀的主控因素,并且为采出井的腐蚀控制提供基础数据和预测图版,准确预测了管柱剩余寿命。

1 试验

选用CO2复合蒸汽驱用D级抽油杆为试验对象,其材料为20CrMoA钢,化学成分见表1。将试验材料加工成挂片试样,尺寸为30 mm×15 mm×3 mm。先将挂片用滤纸擦净,然后先后放入石油醚与无水乙醇中进行脱油和脱水,取出试片放在滤纸上,用冷风吹干,再用滤纸将其包好,贮于干燥器中备用。

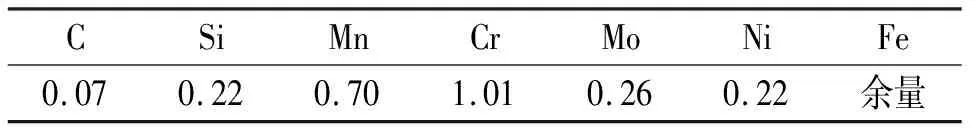

表1 D级抽油杆的化学成分(质量分数)

参照JB/T 6073-1992《金属覆盖层 实验室全浸腐蚀试验》标准,在高温高压釜中模拟采油井的腐蚀工况,对挂片进行腐蚀试验。试验前向釜内通入氮气30 min进行驱氧,使水中氧含量符合要求,再通入CO2气体(CO2分压分别为0.1、0.2、0.3 MPa),并继续通入氮气使试验总压保持不变。试验溶液为模拟采出水的NaCl水溶液,其氯离子质量浓度分别为1、2、3 g/L;试验温度分别为60、75、90、10、120 ℃。

试验结束后,用石油醚与无水乙醇对挂片进行进一步去污、脱脂和脱水,用酸洗液清除表面腐蚀产物,再用自来水冲洗并立即将试片浸入60 g/L NaOH溶液中,30 s后再用自来水冲洗,放入无水乙醇中清洗脱水,冷风吹干后称量。用失重法按式(1)计算腐蚀速率,结果取3个挂片的平均值。采用扫描电镜观察挂片腐蚀后的微观形貌。

(1)

式中:vcorr为腐蚀速率,mm/a;Δm为腐蚀试验前后挂片的质量差,g;ρ为挂片密度,g/cm3;A为挂片表面积,cm2;Δt为腐蚀时间,h。

2 结果与讨论

2.1 温度对腐蚀的影响

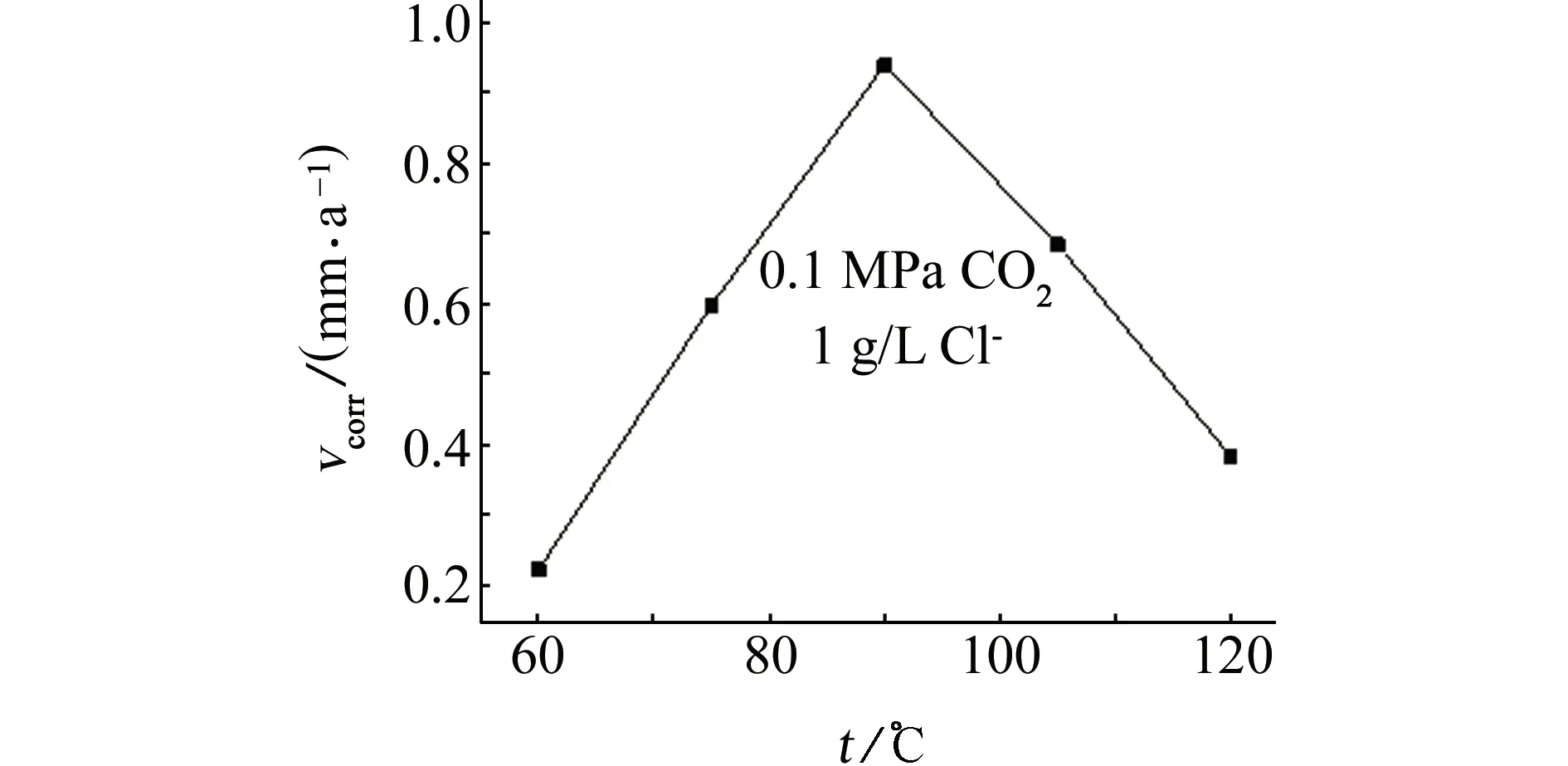

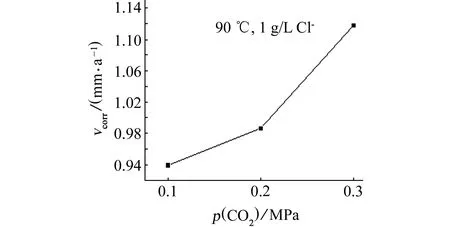

由图1可见:当CO2分压为0.1 MPa,氯离子质量浓度为1 g/L时,随着温度的升高,挂片的腐蚀速率增大先后减小,温度为90 ℃时腐蚀速率最大,达0.939 1 mm/a;60 ℃时,腐蚀速率最小,为0.222 7 mm/a。在高温高压CO2腐蚀环境中,腐蚀产物膜很容易形成,这层腐蚀产物膜一旦形成就能显著改变材料的平均腐蚀速率。膜的完整性、致密性以及膜与基体金属间的结合力等因素决定了腐蚀产物膜对基体保护作用的好坏[7]。

图1 温度对挂片试样腐蚀速率的影响

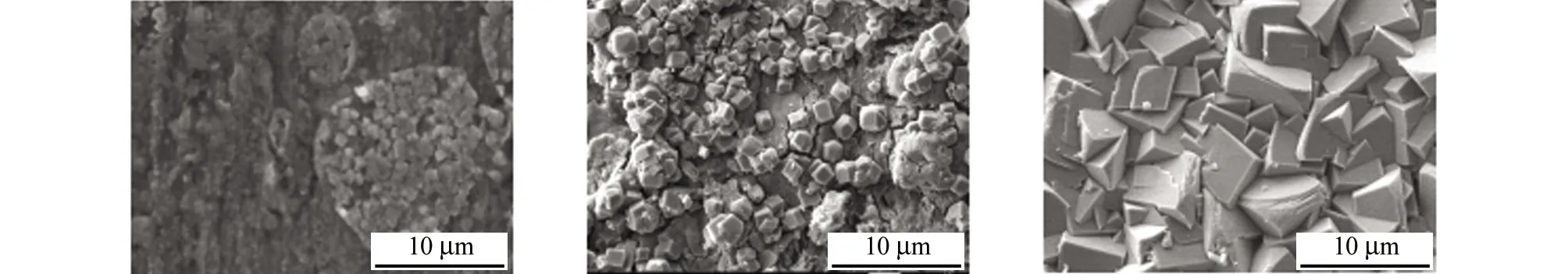

采用扫描电镜观察不同温度腐蚀后挂片的微观形貌,结果如图2所示。在60 ℃下腐蚀后,挂片表面有立方体颗粒附着,腐蚀产物很少,腐蚀不严重。随着温度的升高,挂片表面的腐蚀产物增多。这是由于Fe2+的溶解速率随温度升高而加大,但此温度下形成的腐蚀产物膜较疏松,不能有效阻碍腐蚀的发生,因此腐蚀速率会增大[8]。当CO2分压一定时,溶液中的Fe2+含量由腐蚀速率和FeCO3溶解度的高低程度决定。腐蚀速率和FeCO3溶解度越大,溶液中Fe2+含量越大。温度和成膜缓蚀作用这两种因素会同时影响腐蚀速率,温度越高腐蚀速率越大,而成膜越厚和致密性越好则腐蚀速率越小,这两个因素相互博弈的结果将会决定总腐蚀速率[9]。在90 ℃下腐蚀后,挂片表面的立方体颗粒粒径明显增大、堆积完全。在120 ℃下腐蚀后,挂片表面有少量的鼓包。当温度超过90 ℃后,温度升高,腐蚀速率反而减小,这说明起到主要作用的是成膜缓蚀作用。随着温度的升高,FeCO3的溶解度减小,但减小的幅度可能要大于腐蚀速率减小的幅度,这样FeCO3晶体的溶解与沉积并没有达到动态平衡,而是沉积速率大于溶解速率[10]。

(a) 60 ℃ (b) 75 ℃ (c) 90 ℃

2.2 CO2分压对腐蚀的影响

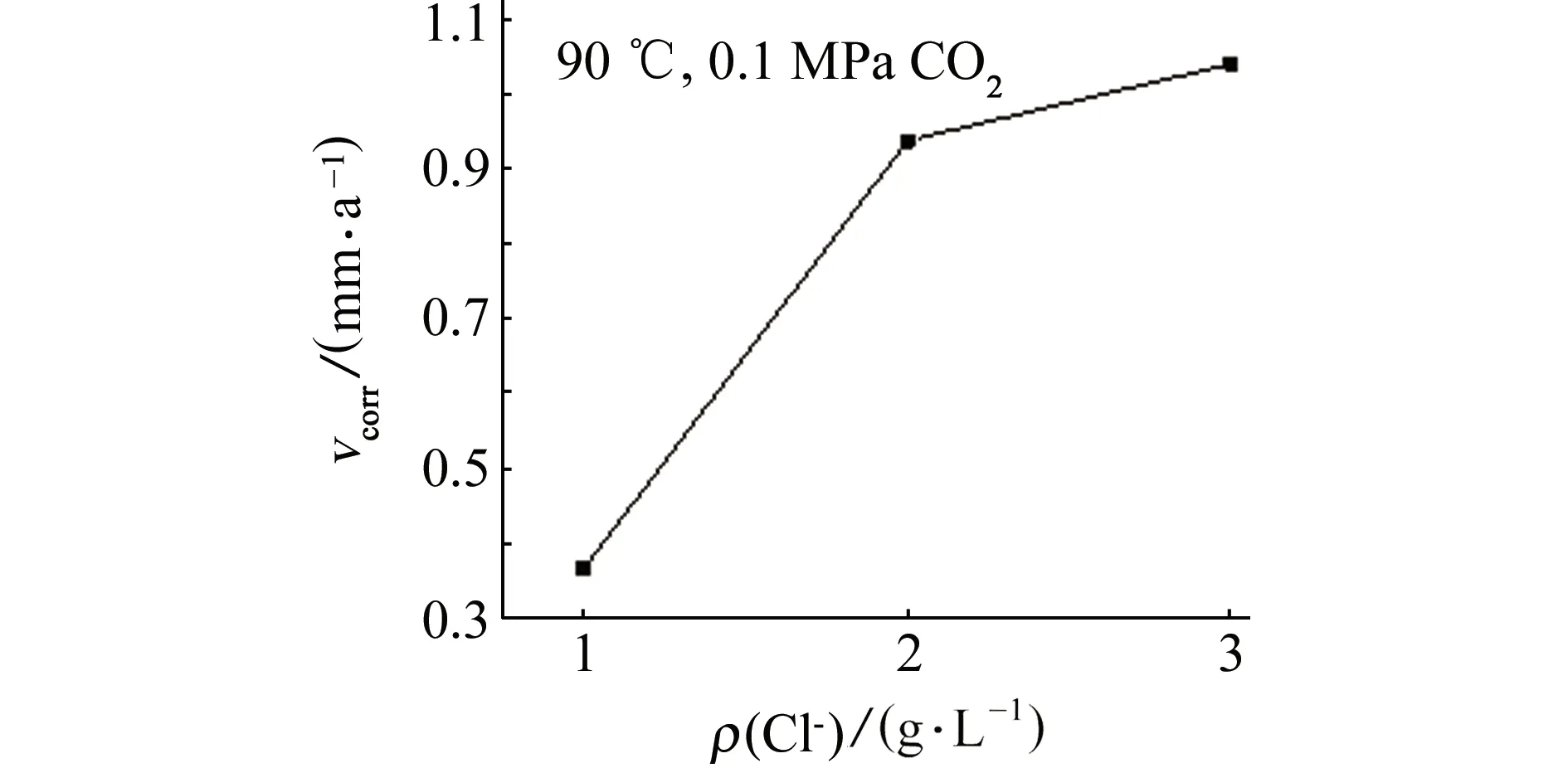

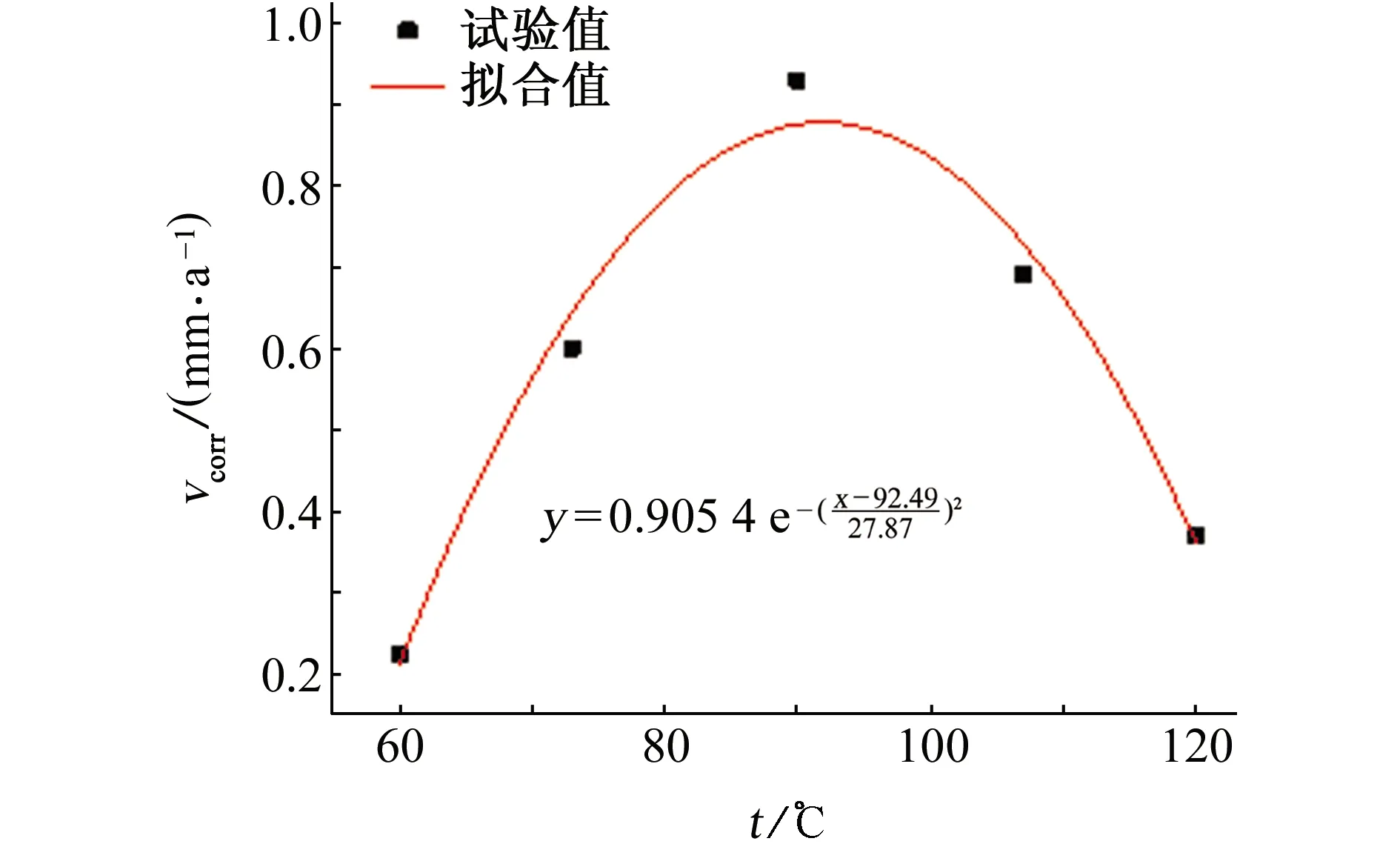

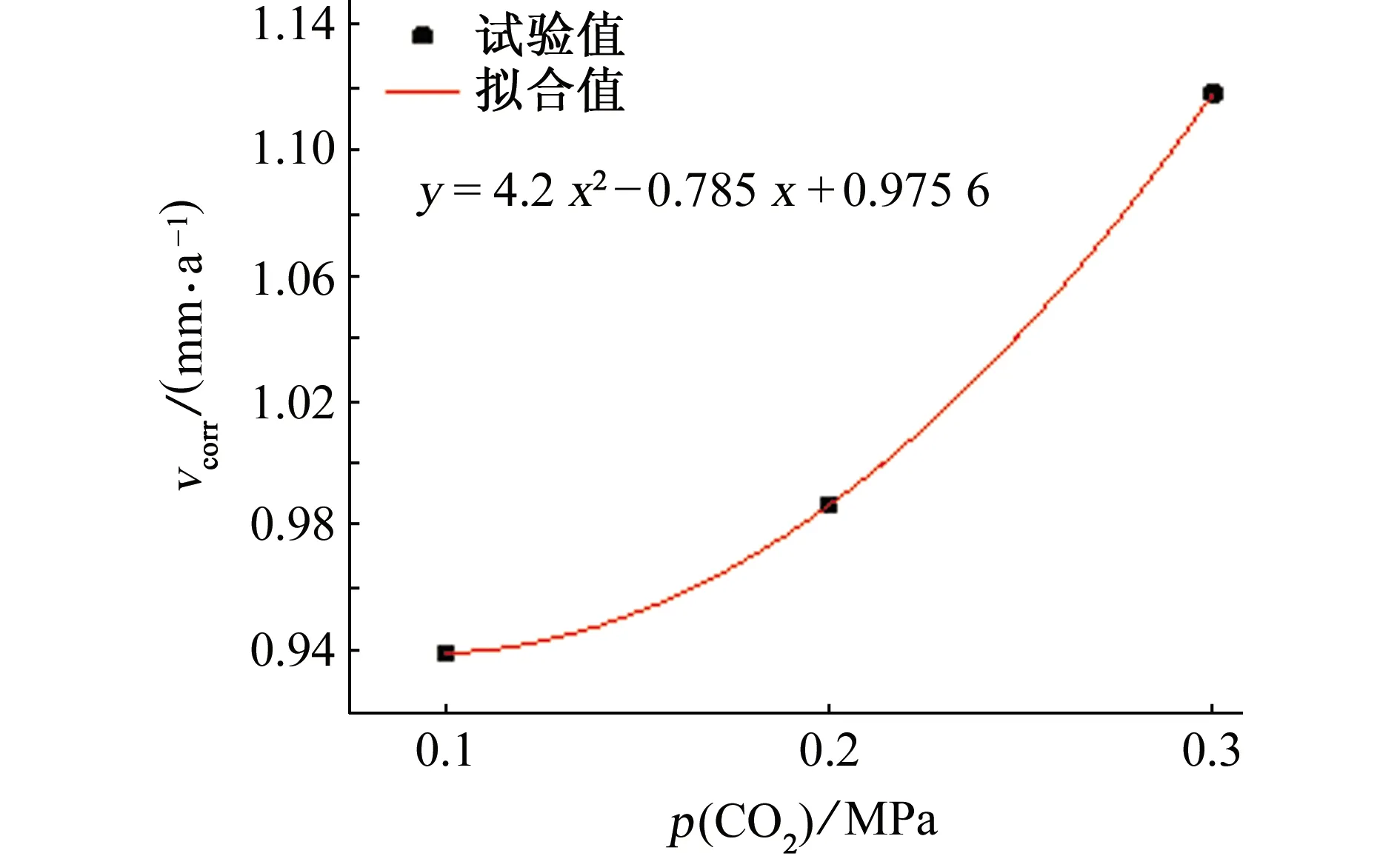

由图3可见:当温度为90 ℃,氯离子质量浓度为1 g/L时,随着CO2分压的增大,挂片的腐蚀速率逐渐升高;CO2分压为0.3 MPa时,腐蚀速率最大,为1.118 1 mm/a,CO2分压为0.1 MPa时,腐蚀速率最小,为0.939 1 mm/a,均远大于极严重腐蚀指标(0.25 mm/a)。在较低压力范围内,试验溶液中CO2溶解度与其压力成正比,随着其分压增大,有更多的CO2溶解于油田采出水中,溶液中的H2CO3含量也将随之增加,这将促进阴极氢的去极化作用,导致腐蚀速率增大[11]。继续增大CO2分压将会增强腐蚀产物膜的保护性,在一定程度上抵消了CO2分压对腐蚀的贡献,腐蚀速率的变化幅度也随之发生变化[12]。

图3 CO2分压对挂片腐蚀速率的影响

不同CO2分压下挂片的腐蚀形貌如图4所示。随着CO2分压的升高,挂片表面立方体颗粒粒径逐渐增大,对基体形成连续覆盖。随着CO2分压的升高,溶液中的CO2溶解度也随之变大,溶液中的CO2系列离子含量升高,腐蚀反应加快,这使得Fe2+增大,FeCO3溶度积变大,促进腐蚀产物膜更快地沉积,形成厚而致密的腐蚀产物膜,从而抑制腐蚀反应的进行[13]。另一方面,CO2分压升高将导致溶液pH降低,CO2溶于水后会形成碳酸,碳酸会显著增加材料的腐蚀速率,不利于形成稳定、致密的腐蚀产物膜[14-15]。

(a) 0.1 MPa (b) 0.2 MPa (c) 0.3 MPa

2.3 氯离子含量对腐蚀的影响

由图5中可以看见:当温度为90 ℃,CO2分压为0.1 MPa时,随着氯离子含量的升高,挂片的腐蚀速率逐渐增加,氯离子质量浓度为3 g/L时,腐蚀速率最大,为1.042 mm/a。这是因为氯离子可以穿透腐蚀产物膜富集在基体表面,对碳钢表面形成的腐蚀产物膜有破坏作用,氯离子半径较小,穿透性强。此外,当氯离子含量较高时,氯离子可优先吸附在金属基体表面,大量氯离子聚集在金属基体和腐蚀产物膜之间,导致腐蚀产物膜在基体表面的结合力降低,易从金属基体表面脱落,促进腐蚀[15]。

图5 氯离子含量对挂片腐蚀速率的影响

由图6可见:当氯离子质量浓度为1 g/L时,挂片表面的腐蚀产物无明显堆积现象;当氯离子质量浓度为2 g/L时,挂片表面被立方体颗粒状腐蚀产物完全覆盖;当氯离子质量浓度为3 g/L时,表面的立方体颗粒明显增大。FeCO3在含Cr钢中的临界饱和度远大于其在普通碳钢中的[16]。氯离子含量升高,Cl-穿透钝化膜,导致阴极吸氧反应速率加快,阳极电流密度增大,同时表面钝化膜因溶解而减薄,更容易被击穿,基体表面出现Cl-的吸附斑,促使点蚀的发生,并加速点蚀的进行[17-18]。因此,当氯离子含量较高时,应注意控制氯离子引起的点蚀问题。

(a) 1 g/L Cl- (b) 2 g/L Cl- (c) 3 g/L Cl-

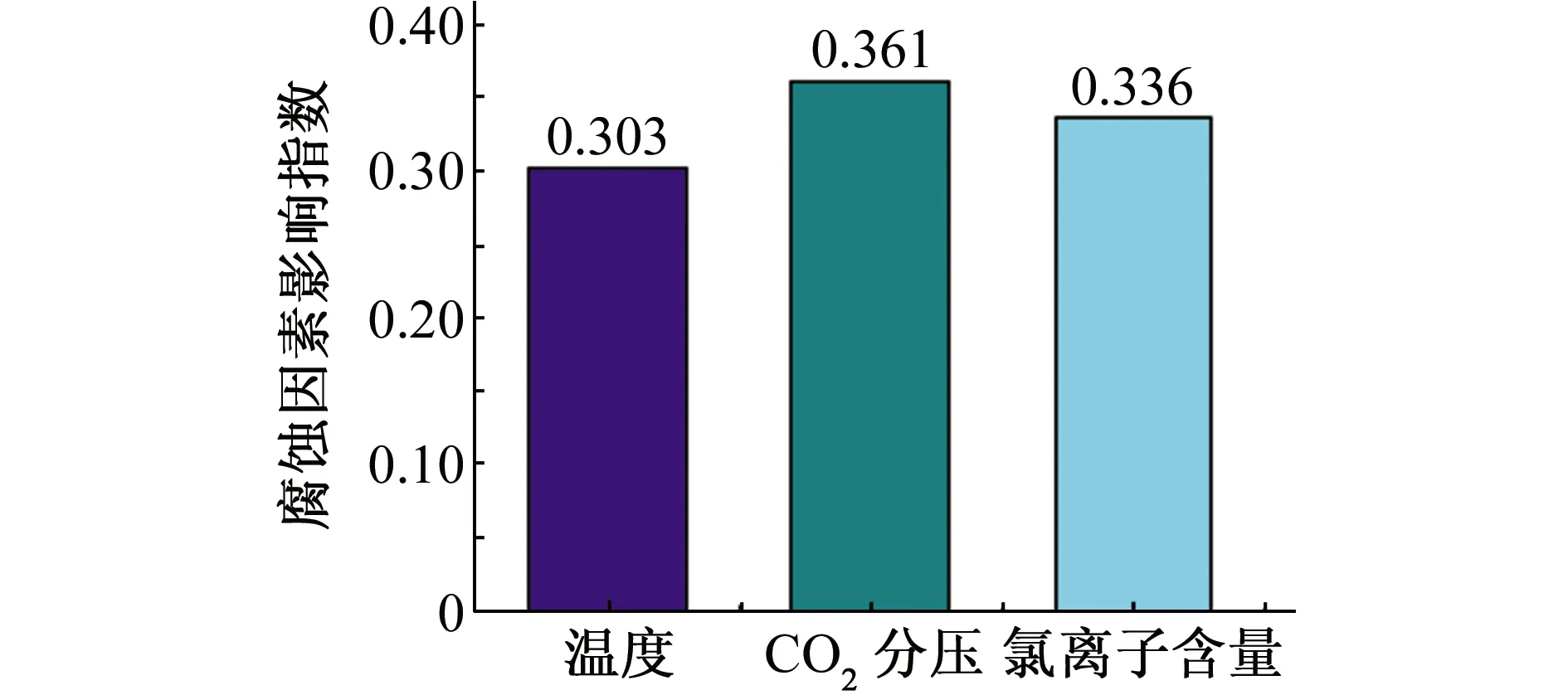

2.4 腐蚀主控因素分析

在CO2复合蒸汽驱环境中,抽油杆主要受温度、CO2分压和氯离子含量的影响。为定量分析温度、CO2分压、氯离子含量这三种因素对腐蚀速率的影响程度,引入腐蚀因素影响指数,见式(2)[19]。

(2)

式中:I为腐蚀因素影响指数;vi,max为抽油杆在某一工况下的最大腐蚀速率;vt,max为抽油杆在不同温度下的最大腐蚀速率;vp,max为抽油杆在不同CO2分压下的最大腐蚀速率;vCl-,max为抽油杆在不同氯离子含量下的最大腐蚀速率。

当CO2分压为0.1 MPa,氯离子质量浓度为1 g/L时,在60~120 ℃的温度范围内抽油杆的最大腐蚀速率为0.939 mm/a;温度为90 ℃,氯离子质量浓度为1 g/L时,在0.1~0.3 MPa的CO2分压范围内抽油杆的最大腐蚀速率为1.118 mm/a;温度为90 ℃,CO2分压为0.1 MPa时,在1~3 g/L的氯离子质量浓度范围内抽油杆的最大腐蚀速率为1.042 mm/a。利用抽油杆在各影响因素下的最大腐蚀速率,根据式(2)计算抽油杆的腐蚀因素影响指数,结果如图7所示。

图7 抽油杆在各影响因素下的腐蚀因素影响指数

由图7可见,温度、CO2分压和氯离子含量都会影响D级杆的腐蚀,其中,CO2分压对D级杆腐蚀的影响作用最为显著。

2.5 腐蚀速率预测

利用MATLAB软件对不同温度、CO2分压以及氯离子含量下的数据进行曲线拟合,得到相应的关系式,结果如图8~10所示。

图8 抽油杆腐蚀速率与温度的拟合曲线

图9 抽油杆腐蚀速率与CO2分压的拟合曲线

由图8~10可知:不同温度、CO2分压和氯离子含量下抽油杆的腐蚀影响规律与试验值较好吻合。有研究认为,氯离子含量升高会使CO2在溶液中的溶解度降低,导致溶液的腐蚀性降低,并且随着氯离子含量的升高,腐蚀速率会出现一个极小值[20]。但在本试验的研究范围内,未出现这个极值。

图10 抽油杆腐蚀速率与氯离子含量的拟合曲线

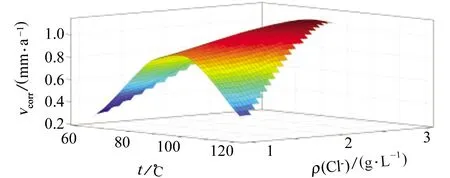

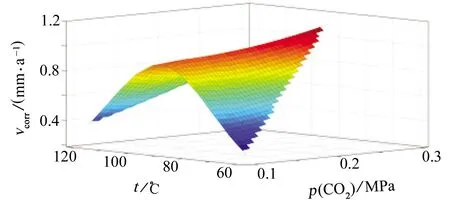

根据上述拟合曲线和拟合公式,利用MATLAB软件预测在两种腐蚀因素同时影响下抽油杆的腐蚀速率,结果如图11和图12所示。

图11 温度和氯离子含量影响下抽油杆腐蚀速率的预测图版

图12 温度和CO2分压影响下抽油杆腐蚀速率的预测结果

由图11和图12可知:在不同影响因素下抽油杆的腐蚀速率预测值与试验数据吻合良好,误差较小,得到的腐蚀预测图版可行性较高,用该图版可以很好地预测CO2复合蒸汽驱采出井的腐蚀。

3 结论

(1)模拟采出井筒工况下,D级抽油杆发生了极严重腐蚀。随温度(60~120 ℃)的升高,抽油杆的腐蚀速率先升高后降低,温度为90 ℃时,达到最大值(0.939 1 mm/a);随着CO2分压(0.1~0.3 MPa)和5氯离子含量(1~3 g/L)的升高,抽油杆的腐蚀速率均逐渐增大。

(2)给出了综合考虑温度、CO2分压、氯离子含量等因素对腐蚀速率影响程度的定量计算公式,明确了CO2复合蒸汽驱采出井工况下抽油杆的腐蚀主控因素为CO2分压。

(3)基于腐蚀速率结果,通过MATLAB软件拟合建立了抽油杆腐蚀速率预测数学模型,绘制了综合考虑多因素的腐蚀速率预测图版,为CO2复合蒸汽驱采出井筒的腐蚀预测提供了技术支撑。