不连沟选煤厂末煤工艺流程升级研究

魏占强

(内蒙古蒙泰不连沟煤业有限责任公司选煤厂,内蒙古 鄂尔多斯 010303)

内蒙古蒙泰不连沟煤业有限责任公司选煤厂(以下简称“不连沟选煤厂”)是中国华电集团公司第一座千万吨级矿井型动力煤选煤厂,该选煤厂洗选能力为15 Mt/a,主要洗选煤种为长焰煤。入洗原煤全水分小于14%,灰分小于36%,挥发分小于42%,硫分为1.2%,发热量小于15.43 MJ/kg,属高灰、低硫煤。

1 生产现状

不连沟选煤厂选煤工艺为150~13 mm粒级块煤重介浅槽分选,小于13 mm粒级末煤不入选;3~0.25 mm粒级的粗煤泥采用分级旋流器和煤泥离心机脱水回收;小于0.25 mm粒级细煤泥采用加压过滤机和快开式板框压滤机联合脱水回收。主要产品有150~50 mm粒级大块精煤,50~13 mm粒级洗精煤和小于13 mm粒级混煤[1]。

不连沟选煤厂由于入洗原煤煤质有了较大变化,小于13 mm粒级末煤不分选无法确保产品质量。因此,必须升级改造末煤洗选工艺,才能提升选煤厂洗选产品市场竞争力,更好满足客户需求,给公司创造更大的效益,同时更加适应国家环境保护及节能减排政策。

2 末煤可选性分析

2.1 筛分试验

不连沟选煤厂原煤筛分试验结果见表1。

表1 原煤筛分试验结果

从表1及表2的原煤筛分资料分析,入选原煤有如下特点:

(1)原煤灰分为30.69%,属中灰原煤,硫分0.9%,为低硫原煤。

(2)大于50 mm块煤产率为21.63%左右,可见矸石产率为3%,块煤含量大,矸石含量较大。

(3)原煤中50~0.5 mm各粒级的含量随粒度减小而降低,说明原煤不易碎。

(4)13~0 mm末煤含量占50.68%左右,且灰分较高。

(5)小于0.5 mm粒级含量7.103%,灰分24.61%,低于原煤灰分,说明高灰细泥含量少,矸石不易碎,但在煤泥脱水回收环节上也要充分考虑煤质变化对设备处理能力的影响。

表2 0.5~0 mm粒级小筛分试验

2.2 浮沉试验

100~0.5 mm原煤综合级浮沉试验见表3。

表3 100~0.5 mm原煤综合级浮沉试验结果

由表3可知:

(1)原煤浮沉煤泥占全样含量为0.268%,表明浮沉煤泥对煤泥水系统影响较小。

(2)小于2.0 g/cm3密度级累计灰分为18.71%,大于0.5 mm粒级原煤经过简单排矸,就可得到灰分较低的精煤。

(3)100~0.5 mm粒级的入选原煤浮沉组成中,小于1.50 g/cm3密度级含量为57.95%,大于2.0 g/cm3密度级含量为27.84%,呈两头多中间少的特点;小于1.5 g/cm3密度级产率高、灰分较低,说明可通过分选得到灰分较低的精煤,大于2.0 g/cm3密度级矸石含量大、灰分高,说明可通过分选排纯矸[2]。

2.3 煤与矸石泥化试验

煤和矸石的泥化特征与选煤工艺过程有着密切关系,直接影响煤泥水流程的选择以及分选效果。特别是在煤炭的洗选加工广度和深度日趋完善的形势下,泥化特征对煤炭洗选加工效果以及煤泥水处理的影响显得更为重要。煤和矸石的泥化试验资料已成为设计选煤厂的重要基础资料之一。

2.3.1 煤和矸石的泥化试验——转筒法

转筒法的煤样是原煤。将试样和水一起置于转筒中,翻转一定时间,然后测定其粉碎程度及其所产生的微细颗粒的特征,同时观察煤泥水的特性。试验结果列于表4。

表4 转筒泥化试验

分析表4转筒泥化试验结果可知,原煤遇水后有轻微的泥化,但不严重,同时由于细煤泥较多,生产中可加药处理煤泥水。

2.3.2 矸石泥化试验——安氏法

矸石先过筛,制备成5.6~2.8 mm粒级的试样,干燥后的试样放入水中在一定搅拌力下搅拌,然后用孔径500 μm的试验筛测定其小于500 μm粒级的质量分数,用沉降法测定小于10 μm细泥的含量。试验结果列于表5。

表5 安氏泥化试验

分析表5矸石泥化试验可知,矸石的泥化较严重,属于中等泥化程度。因此,制定工艺流程时应尽量避免矸石的破碎解离,并缩短矸石浸水时间。

2.4 煤泥水沉降试验

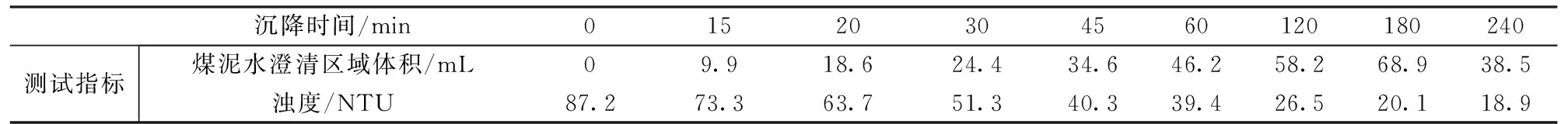

由煤泥水初始沉降速度测定结果(表6)可知,煤泥水自然沉降效果差,但易于絮凝沉降。因此,对添加的絮凝剂、凝聚剂的种类、药量进行了适当调整,实现了煤泥水的有效沉降。

2.5 可选性分析

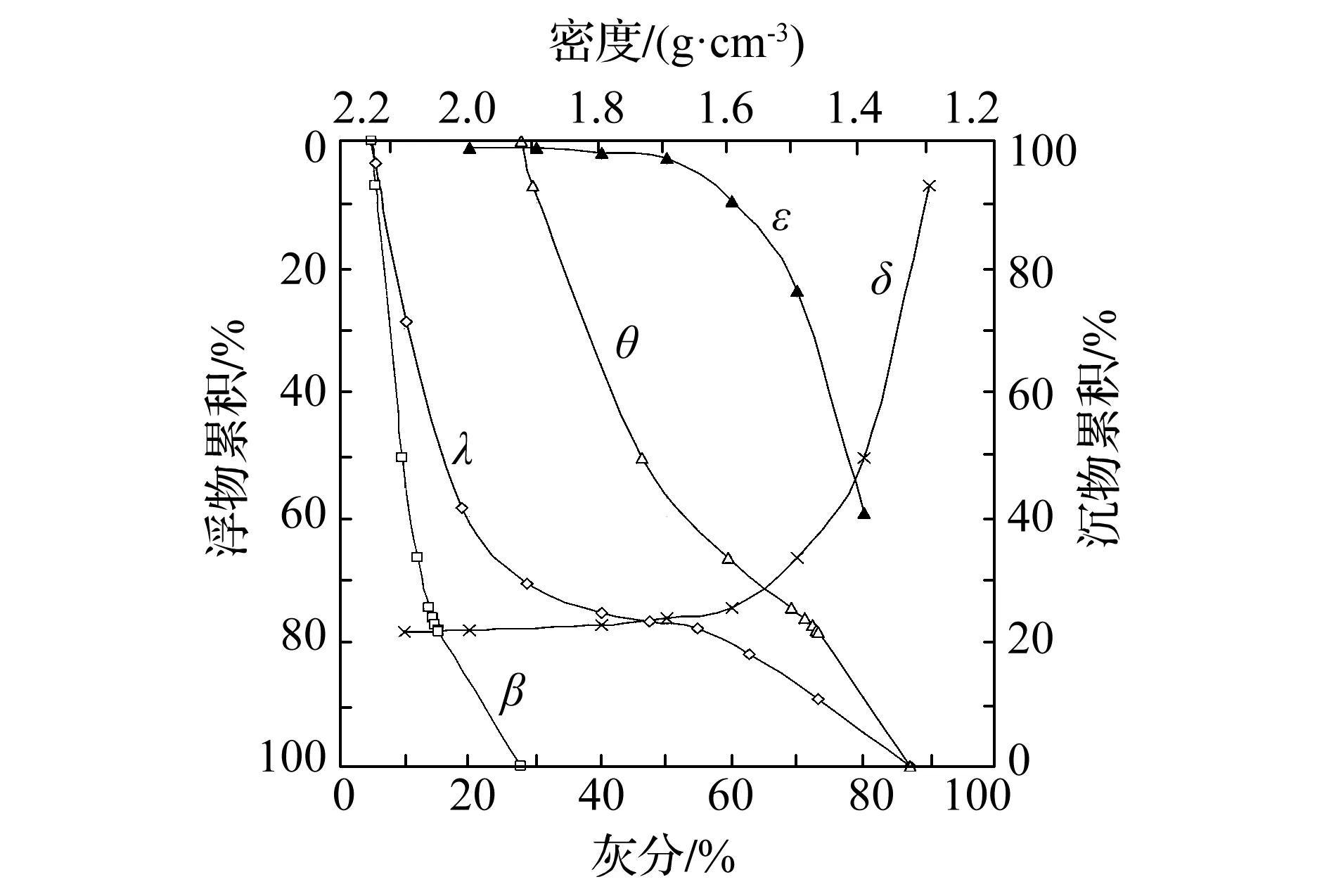

选煤厂要满足企业客户对选煤产品需要,同时结合原煤可选性曲线(图1)测算可知:150~0.5 mm精煤拟定灰分不大于11%时,150~0.5 mm原煤的可选性为中等可选;150~0.5 mm精煤拟定灰分不大于16%时,原煤可选性为易选。

3 选煤方法确定

3.1 产品分选方案

现阶段选煤厂生产工艺为13 mm分级,150~13 mm粒级块原煤入洗,小于13 mm末煤不入洗工艺。在现有生产工艺基础上针对选煤厂末煤工艺进行升级改造,提高产品煤质量,提高企业市场竞争力[3]。

表6 煤泥水初始沉降速度

图1 可选性曲线

3.2 分选粒级的确定

3.2.1 分选下限

精煤产品主要作为电厂原料煤使用,考虑到尽可能回收精煤,根据煤泥中大于0.25 mm粒级的含量高,灰分较原煤低,且易于重选的特点,故分选下限定为0.25 mm[4]。

3.2.2 分选上限

确定块原煤分选上限为150 mm,末煤分选上限为13 mm[4]。

3.3 选煤方法

3.3.1 块煤分选

目前,重介浅槽分选在本厂已经使用近10 a,现场使用效果良好,块原煤分选不进行改造。

3.3.2 末煤分选

选煤厂末煤工艺流程升级采用重介质旋流器进行分选。原煤经13 mm分级后,小于13 mm粒级原煤进入末煤洗选系统,由于小于13 mm粒级煤整体粒级较细,细粒含量较高,为了不影响分选效果,采用重介质旋流器分选。重介质旋流器分选降低了分选下限,强化了粗煤泥分选和回收,使得入选的煤泥量减少,灰分降低,为后续作业创造了良好条件[6,7]。

3.3.3 末煤入选前脱泥

由煤质资料(表1)分析可知,0.5 mm以下原生煤泥的含量为7.01%,占小于13 mm末原煤总量的13.84%。选煤厂在升级改造时考虑到末煤在转载过程中产生的次生煤泥,进入末煤分选系统的总煤泥量会占小于13 mm末煤总量的22%左右,而重介质旋流器的有效分选下限为0.5 mm左右,细粒煤泥不能得到有效分选。然而这些细粒级煤泥会污染产品,造成精煤产率损失。这么大的原生煤泥量直接进入末煤分选系统,会严重影响密度稳定性,进而影响重介质旋流器的分选精度。因此,末原煤采用1 mm预先脱泥入选工艺[8]。

3.3.4 粗煤泥分选

末煤分选前脱下的煤泥中粗煤泥不经分选直接回收掺入精煤产品,对精煤质量污染较为严重,因此需设置粗煤泥分选工艺。在动力煤选煤厂中螺旋分选机是一种应用比较广泛的无动力煤泥分选设备。根据筛分试验中的煤质分析得出,不连沟选煤厂粗煤泥的分选密度在2.0 g/cm3以上,螺旋分选机完全可以满足此要求,因此,选煤厂选用螺旋分选机对1~0.25 mm粗煤泥进行分选,分选出精煤采用弧形筛+离心机脱水回收,矸石采用高频振动筛脱水回收[9,10]。

3.3.5 细煤泥回收

细煤泥通过加压式过滤机或快开式板框压滤机2种方式回收。依据煤质资料和矸石安氏泥化试验,本选煤厂洗选的矸石属于中等泥化程度,必须考虑矸石出现泥化情况,而且还要考虑煤泥粘性大而降低其处理能力,不能有效降低水分,所以选煤厂使用快开式板框压滤机回收细煤泥[11,12]。

4 结 语

通过对不连沟选煤厂原煤煤质、末煤可选性分析,以及对选煤方法分析,确定不连沟选煤厂末煤选煤工艺升级改造采用小于13 mm末煤1 mm预湿脱泥,再采用有压两产品重介质旋流器分选,1~0.25 mm粒级粗煤泥采用螺旋分选机分选,小于0.25 mm粒级细煤泥采用快开板框压滤机回收的联合工艺,全厂洗水闭路循环,环保节能。不连沟选煤厂末煤工艺升级改造有利于提高末煤质量,提升选煤厂洗选产品市场竞争力,更好地满足客户需求,给公司创造更大的效益,同时响应国家环境保护及节能减排政策。