温精锻直伞锥齿轮自动化锻造生产线研制

黄廷波,李旭东,左玉成,葛晓明

(江苏飞船股份有限公司,江苏 泰州 225516)

目前,多数齿轮锻造企业面临人工成本增长及招工难的双重压力,传统的手工操作锻造生产线已愈来愈不被接受。未来锻造企业想提供具有竞争力的产品,无论是从质量或成本角度考虑,锻造自动化生产都是企业发展的必然趋势。2011 年,李瑞霞等对电动螺旋压力机自动锻造生产线进行了研究与应用,提出了四种锻造线组成方案[1]。2013 年,金林奎提出了齿轮精锻生产过程中的若干建议[2]。2014 年,田凯以“丰田生产方式”为指导排布了一条齿轮毛坯精锻生产线,提高了公司的齿轮锻造生产效率,保证了锻件质量,有效降低了劳动强度[3]。2017 年,王云飞等结合国内外锻造行业新技术的发展趋势进行研究,实现了零件质量的在线监测、反馈及调整的闭环控制,并形成了精锻的智能化生产过程[4]。

同传统温精锻直伞锥齿轮手工生产线相比:①手工线一般需要6~8 人,自动化生产线至多2 人就完全满足生产,大幅降低了人力需求;②自动线生产中机器人的运用,大大降低了操作人员的劳动强度,很大程度上改善了员工的作业环境;③自动化生产过程中中频加热温度控制精准,锻造节拍稳定,基本消除人为操作因素对锻造产品的影响,锻坯质量稳定提高;④与切削加工相比,生产效率提高200 倍左右,材料利用率大约提高40%,批量生产成本大约降低30%[5]。

1 齿轮锻造工艺及锻造生产线布局

本文介绍的直伞锥齿轮为汽车差速器零部件,属低碳合金钢类材料,其温锻正常加热温度范围在800~850℃。直伞锥齿轮温精锻:其锻件的齿形为净成形,基本接近冷锻齿轮成形精度。与冷锻成型工艺相比,其无坯料退火及表面磷皂化润滑处理工步,缩短产品生产流转周期3~4 天,符合当前绿色制造的理念。

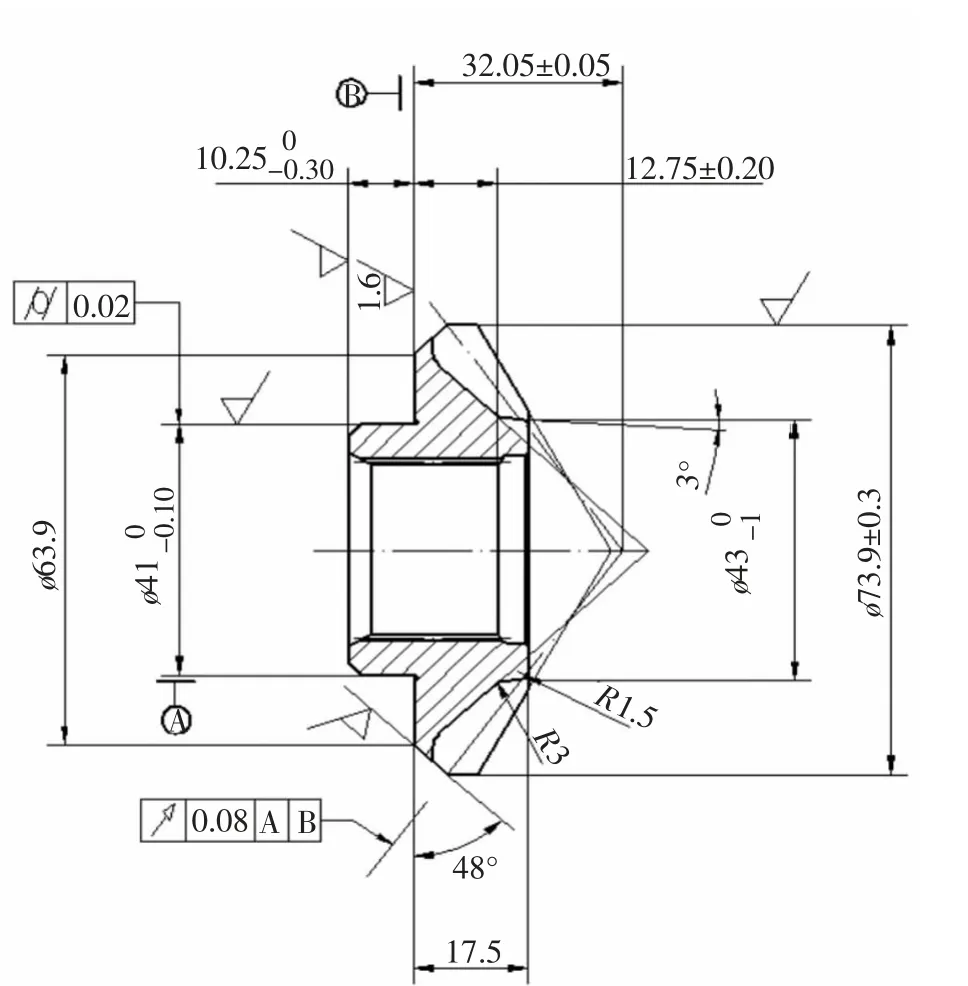

一条完整的温精锻自动线要实现正常运转,过程中需要解决很多问题。下面以某主机厂客户的半轴齿轮温精锻为示例,浅析生产过程中遇到的一些状况及解决方法,齿轮零件图如图1 所示。

图1 齿轮零件图

该齿轮锻造采用闭式无飞边锻造工艺,一火两锻精锻成形,锻坯形状如图2 所示。该齿轮锻造生产线布局如图3 所示,锻造设备是2 台630t 电动螺旋压力机,并配备自动上料系统+中频加热炉+3 台机器人+石墨喷涂系统。生产工艺流程为:下料—平头、倒角—加热—预涂石墨—加热—预锻—终锻—控制冷却—喷丸—机加工—热处理—精加工—清洗、包装。其中预涂石墨可有效控制原材料表面氧化和脱碳,提高锻坯表面质量。

图2 齿轮锻坯图

图3 齿轮锻造生产线布局图

2 齿轮锻造生产线的持续改进

下面将锻造生产线遇到的一些状况及解决方法叙述如下。

(1)分模时,锻坯不能保证始终停留在下模内,方便机器人取料。该类压机一般采用液压上顶料结构,但液压上打料机构具有液压“迟滞性”特点,导致分模时,锻坯要等到滑块回程到一定的高度时,锻坯才会与上模完全脱开,以致锻坯不能保证始终留在下模内方便机械手正常取料,一旦此问题出现,就会有下面两种情况之一发生:①机器人会夹空,导致生产线停机;②机器人夹偏,造成串齿精锻,精锻锻坯直接报废。

所以在实际中须设计弹性蓄能上顶料机构,确保锻造过程中滑块回程时锻坯始终留在下模内,方便机器人取料。一般采用氮气弹簧或碟形弹簧类的弹性蓄能上顶料装置。

(2)锻坯偏心。该齿轮在锻造中,由于材料的各向异性以及润滑条件的差异、模具导向刚性偏低,锻坯单边偏心错移量达到了0.4mm~0.5mm,锻坯加工面存在加工余量不足的风险,经分析发现是导向装置的有效导程偏小,未能完全起到导向作用。后来重新调整导向装置的导程尺寸,保证坯料在受压变形前有效导程大于5mm,通过此改善,锻坯的单边偏心错移量完全控制在0.15mm 以内。

(3)锻造过程中,预锻、终锻齿形模松动,相对应齿的位置发生转动。锻造中设备振动,会导致生产过程中模具松动,使调试好的预锻、终锻齿模对应齿位置发生轴向旋转偏移,导致预锻坯窜齿,精锻件报废。经分析改进后,在模架上增加定位键设置,有效的预防了模具松动后转动。

(4)模具寿命低,换模频繁。目前,齿轮热锻模具寿命普遍不高,像该生产线模具寿命约10000 件。通过与高校合作试验,对模具表面进行PVD(物理气相沉积技术)涂层处理(见图4),模具寿命已提高到28000~30000 件,该项技术的应用,大大延长了模具的寿命、提高了生产线的效率,该技术在我司已进入到批量应用阶段。

图4 模具表面PVD 涂层处理

(5)换模调试过程复杂。每次更换新模具,需反复调整预锻、终锻模对应齿的位置,调试时间一般会有120min,改进后,在预锻、终锻齿模上设计出加工基准和键槽,直接装模后能有效保证预锻模与终锻模齿形完全对位,换模时间完全控制在40min 以内,真正实现快速换模。

3 结论

综上所述,我公司对温精锻锥齿轮自动化生产线进行了持续改进,解决了生产线调试过程中遇到的诸多技术难题。通过这些问题的解决,齿轮锻件质量得到有效控制,生产成本显著下降,保障了齿轮精锻自动化生产线的流畅运行。该生产线的成功建设,将发挥积极的同行示范效应,具有重要的社会效益和经济效益。